1,2-丁二醇单叔丁基醚合成工艺

2020-02-07龚海燕刘俊涛

龚海燕,张 旭,刘俊涛

中国石化上海石油化工研究院 绿色化工与工业催化国家重点实验室,上海 201208

丁二醇单叔丁基醚由于同时含有醚和醇的结构,能与水和众多有机物互溶,是一种极佳的溶剂,可应用于涂料、油墨、清洗剂、皮革染色剂、染料、汽车刹车液和防冻液等领域,市场需求量大[1-2]。现有丁二醇醚的合成主要采用丁烯氧化得到环氧丁烷,环氧丁烷再与醇醚化路线[3],但该路线氧化催化剂制备复杂,而且工艺繁杂、反应条件苛刻,所以目前还没有大规模工业化报道。

我国是一个煤资源丰富的国家,自上世纪40 年代就开始了煤化工技术的研究,本世纪受国家煤化工产业政策的支持和技术的突破,更是进入了快速发展阶段。我国煤制乙二醇产能从2010 年的20×104t 增加到2018 年的423×104t,预计到2021 年产能将达到1 000×104t 左右[4-5]。2018 年中国煤制烯烃总产能超过700×104t/a,预计未来几年产能也还将继续增加。

伴随着煤制乙二醇和煤制烯烃产业的蓬勃发展,各种工艺副产物也日益增多,其中煤制乙二醇副产的富含1,2-丁二醇(1,2-BDO)物料约占乙二醇产量的10%左右[6],煤制烯烃装置也会副产10%左右的C4 烃[7]。为充分利用现有煤制乙二醇和煤制烯烃装置产能的优势,开发低成本副产物衍生产品是提升装置经济性的有效路径。本研究开创性地以1,2-丁二醇和煤制烯烃(MTO)副产混合C4 为原料,以强酸性阳离子交换树脂为催化剂,醚化合成具有较高附加值的1,2-丁二醇单叔丁基醚。考察了反应温度、反应压力、反应空速和醇烯比对反应的影响,以提高反应产物中1,2-丁二醇单叔丁基醚的收率和混合C4 中异丁烯的转化率。

1 实验部分

1.1 原料及催化剂

1,2-丁二醇(分析纯,纯度98%),购自国药集团化学试剂有限公司。混合C4 选用某化工厂甲醇制烯烃(MTO)装置产C4,分析结果见表1。催化剂为DT-017 强酸性阳离子交换树脂,氢型,购自丹东明珠特种树脂有限公司。

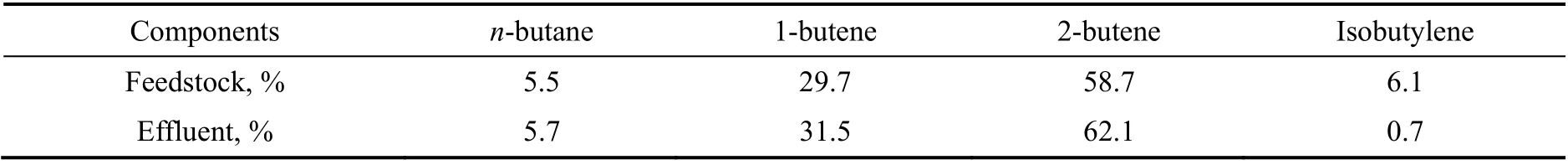

表1 C4 原料组成 Table 1 Components of C4 feedstock

1.2 实验装置及分析方法

实验装置如图1 所示,采用内径为20 mm 不锈钢固定床反应器,在反应器中装填催化剂20 g,并在反应器两端各装入一定量20~40 目(0.425~0.850 nm)的石英砂,防止反应器内气体沟流。催化剂由氮气吹扫2 h,然后设定好反应温度和压力。将混合C4 和1,2-丁二醇分别通过计量泵计量后进入混合器混合,并进入反应器进行反应。产物经气液分离,气体和液体产物分别进行计量和分析。

C4 分析采用美国安捷伦公司6890 型气相色谱仪,配有TCD 和FID 检测器、气体自动进样器,色谱柱采用13-X Moleculer Sieve 填充柱和HP PLOT/Al2O3“S”系列530 μm×50 m×0.8 μm 毛细管柱混装。分析数据采用chemstaion 进行处理。数据定量采用校正面积归一法。

醚化产物定性分析采用美国安捷伦公司生产的GS-MS5977 型气质联用系统。色谱柱采用HP-INNOWAX,60 m×250 μm×0.5 μm 毛细管柱。

醚化产物定量分析采用美国安捷伦公司生产的 HP-6890N 型气相色谱仪,色谱柱采用HP-INNOWAX,60 m×250 μm×0.5 μm 毛细管柱。分析数据采用chemstaion 进行处理。数据定量采用校正面积归一法。

图1 实验装置示意图 Fig.1 Diagram of testing equipment

2 结果与讨论

2.1 反应机理

1,2-丁二醇和异丁烯按照醚化反应发生的位置不同可按照反应式(1),(2)和(3)进行。

异丁烯和1,2-丁二醇的醚化反应主要发生在催化剂的酸活性中心上。首先,酸催化剂活性中心和异丁烯分子中的双健作用形成碳正离子,然后碳正离子再和由1,2-丁二醇形成的亲核试剂反应生成1,2-丁二醇叔丁基醚。由于1,2-丁二醇其结构中的伯羟基空间位阻比仲羟基小,所以反应主要按式(1)进行生成1,2-丁二醇单叔丁基醚。

同时,部分异丁烯与酸中心生成的碳正离子会和原料中的异丁烯结合形成二聚体碳正离子,该离子失去质子后生成二聚异丁烯,也可以继续反应生成多聚物,反应见式(4)和(5)。

混合C4 中还含有另外几种丁烯异构体,如1-丁烯和顺、反2-丁烯,但是其碱性比由叔碳原子构成双健的异丁烯弱,且空间位阻大于异丁烯,不利于形成稳定的碳正离子,所以反应过程中主要是异丁烯参与反应。

2.2 醇烯比对反应性能的影响

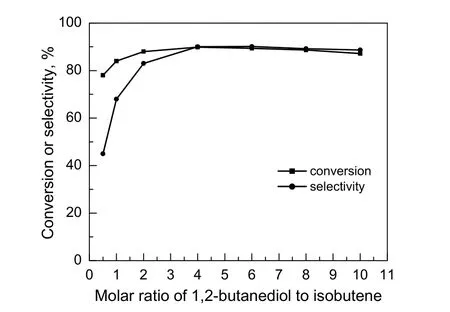

醇烯比即进入反应器的物料中1,2-丁二醇与混合C4 中异丁烯的物质的量之比,在醚化反应中该参数是一个非常重要的工艺指标。在反应温度50 ℃,反应压力0.9 MPa,C4 液时空速1.0 h-1条件下,考察了醇烯比对反应性能的影响,结果如图2 所示。

从图2 可以看出,在醇烯比为0.5~4.0,异丁烯的转化率和1,2-丁二醇单叔丁基醚的选择性随着醇烯比的提高而上升,醇烯比大于4 后选择性趋于稳定,转化率则略有下降。这是因为异丁烯和1,2-丁二醇的醚化反应是可逆反应,在反应温度一定的情况下反应平衡常数不变,增加反应物1,2-丁二醇的比例有利于提高另一反应物异丁烯的转化率。

同时由于1,2 丁二醇分子的伯羟基空间位阻较小,所以主要为1,2-丁二醇中的伯羟基和异丁烯发生醚化,仲醇醚化反应产物几乎检测不到,影响选择性的主要是异丁烯的聚合。随着原料中1,2-丁二醇的增加提高了异丁烯和1,2-丁二醇的接触几率,产物中异丁烯的二聚体、三聚体降低,所以选择性上升。但是当原料中1,2-丁二醇的比例远高于理论量(1)时,造成过量1,2-丁二醇与异丁烯在催化剂活性位竞争吸附,影响异丁烯转化率。同时醇烯比过高,产物中会有大量1,2-丁二醇剩余,不利于装置的节能降耗。综合考虑,选择醇烯比为4.0~6.0 较适宜。

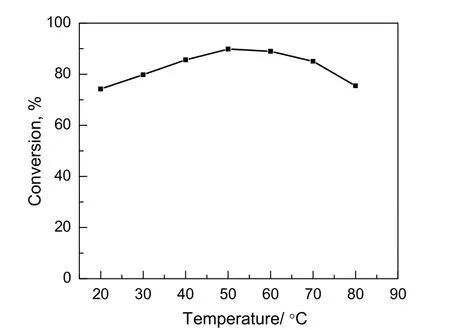

2.3 反应温度对反应性能的影响

在反应压力1 MPa,C4 液时空速(LHSV)1.0 h-1,醇烯比为4.0 的条件下,考察了反应温度对反应性能的影响,结果见图3 和4。由图3 可知,在考察温度范围内异丁烯的转化率随反应温度的升高出现先升高后降低的现象,在反应温度为50 ℃时,异丁烯转化率达到最高值89%。这是因为异丁烯醚化反应为可逆放热反应[8],反应温度低平衡转化率高,但是低温下醚化反应速率较低,反应未达到平衡就已经通过催化剂床层,造成异丁烯转化率低。随着反应温度升高,反应速率加快,异丁烯的转化率逐渐提高。当反应温度进一步提高超过50 ℃时,虽然反应速率快,但是异丁烯平衡转化率下降,故异丁烯转化率又出现下降趋势。

图2 醇烯比对反应性能的影响 Fig.2 Effect of molar ratio of 1,2-butanediol to isobutene on reaction performance

图3 反应温度对异丁烯转化率的影响 Fig.3 Effect of temperature on conversion of isobutene

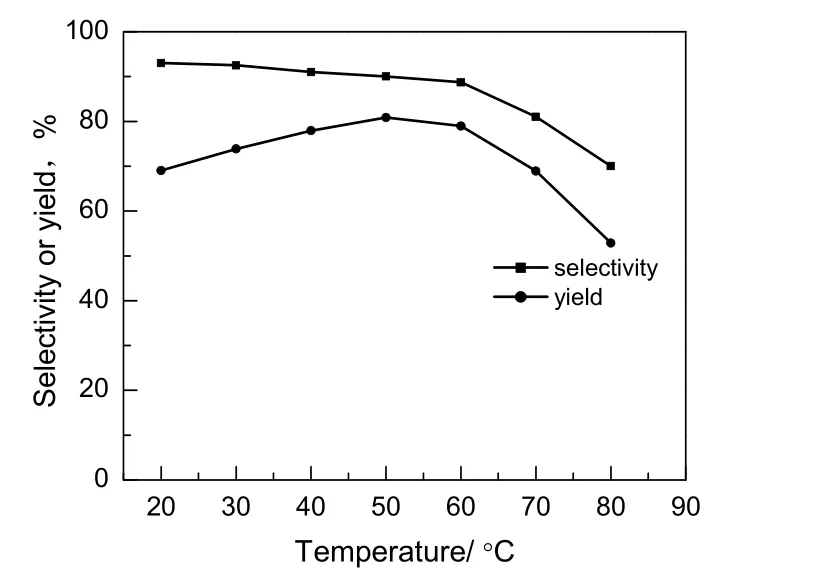

图4 反应温度对目标产物选择性、收率的影响 Fig.4 Effect of temperature on selectivity and yield

如图4 所示,1,2-丁二醇单叔丁基醚的选择性随反应温度的升高而下降,20 ℃时选择性为93%,当反应温度超过60 ℃以后,选择性下降趋势明显。这是因为升高反应温度,加速了异丁烯聚合反应,大量异丁烯生成异丁烯二聚体和三聚体。根据温度对1,2-丁二醇单叔丁基醚收率的影响,反应温度应控制在50~60 ℃。

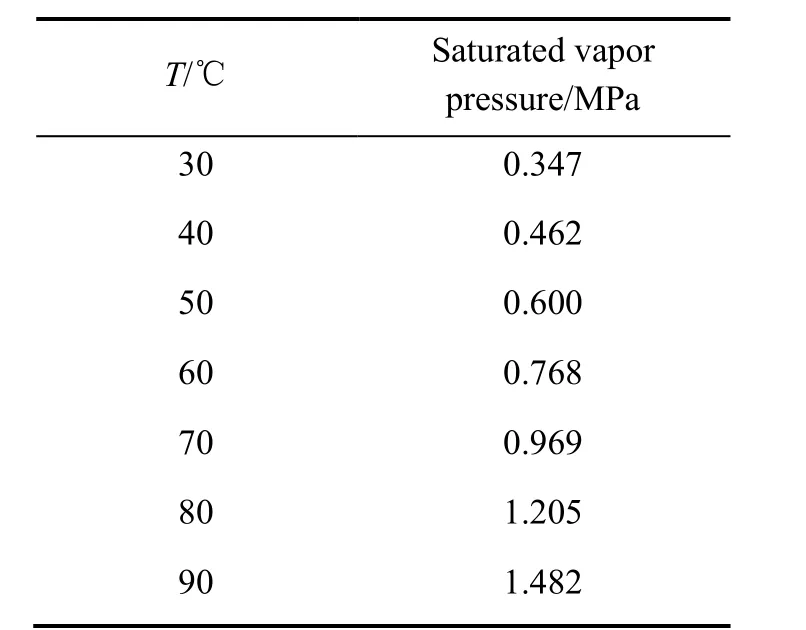

2.4 反应压力对反应性能的影响

计算不同温度下异丁烯的饱和蒸气压,结果列于表2。由表2 可知,当温度为50 ℃时,异丁烯的饱和蒸气压为0.600 MPa。为保持反应为液-固两相,本实验选取的压力考察范围为0.62~1.50 MPa,在反应温度为50 ℃、C4 液时空速为1.0 h-1、醇烯比为4.0 的条件下,反应压力的影响结果如图5 所示。由图5 可知,随着反应系统压力的升高,异丁烯转化率缓慢上升,当压力升到0.9 MPa 后趋于稳定。1,2-丁二醇单叔丁基醚的选择性在0.62~0.9 MPa 范围内变化不大,继续升高反应压力,选择性开始缓慢下降。通常异丁烯醚化反应压力控制物料保持液态即可,系统压力对醚化反应影响不大[8]。但升高反应压力使异丁烯更易进入强酸性阳离子交换树脂催化剂孔道内部,增加催化剂的有效活性中心,故异丁烯的转化率提高。但压力进一步提高也增加了异丁烯聚合等副反应几率,所以目标产物选择性开始下降。因此较优的反应压力为0.9 MPa。

2.5 C4 空速对反应性能的影响

在反应温度50 ℃,反应压力0.9 MPa,醇烯比为4.0 条件下,考察了C4 液时空速对反应性能的影响,结果如图6 所示。从图6 可以看出,随着C4 液时空速的增加,异丁烯的转化率下降,特别是当液时空速大于1.0 h-1后下降明显,而1,2-丁二醇单叔丁基醚的选择性显著提高,空速大于1.0 h-1后,提高幅度变缓。这是因为在1,2-丁二醇和异丁烯进料比例一定情况下,液时空速增大,反应物料在催化剂上的停留时间缩短,因此异丁烯转化率下降,同时也减少了副反应的发生,1,2-丁二醇单叔丁基醚选择性提高。综合液时空速对异丁烯转化率与产物选择性的影响,较优的液时空速为1.0 h-1。

表2 异丁烯饱和蒸气压 Table 2 Saturated vapor pressure of isobutene

图5 压力对反应性能的影响 Fig.5 Effect of pressure on reaction performance

图6 C4 液时空速对反应性能的影响 Fig.6 Effect of LHSV on reaction performance

2.6 反应前后典型C4 组成变化

在反应温度50 ℃,反应压力0.9 MPa,C4 液时空速1.0 h-1,醇烯比为4.0 条件下,对反应前后的混合C4 组成进行色谱分析,结果见表3。从表3 可以看出,混合C4 原料和1,2-丁二醇经一次醚化反应后C4 中的异丁烯含量从6.1%降至0.7%,其余组分丁烷、1-丁烯和2-丁烯的含量则由于原料中异丁烯的减少而上升。这说明反应过程中主要是异丁烯参与反应,正丁烯几乎没有反应,所以本技术可选择性的将混合C4 中的异丁烯转化为1,2-丁二醇叔丁基醚,在实现异丁烯的增值利用的同时还提供了一种异丁烯和1-丁烯有效分离的新思路。

表3 反应前后C4 组成变化 Table 3 Components of feedstock and effluent

2.7 催化剂稳定性研究

为考察催化剂的稳定性,在反应温度50 ℃,反应压力0.9 MPa,C4 液时空速1.0 h-1,醇烯比4 的条件下,对催化剂进行了长周期评价实验,结果如图6所示。从图6 可以看出,在1 000 h 的反应过程中异丁烯转化率和1,2-丁二醇单叔丁基醚的选择性分别保持89%和90%左右,催化剂稳定性良好。

图6 催化剂稳定性试验 Fig.6 Long term performance of the catalyst

3 结 论

a)1,2-丁二醇和异丁烯醚化反应较优的反应条件为:反应温度50~60 ℃、反应压力0.9 MPa、C4 液时空速1.0 h-1,醇烯比为4.0~6.0,此时异丁烯转化率和1,2-丁二醇单叔丁基醚选择性分别达到89%和90%。1 000 h 催化剂稳定性考察结果显示,催化剂稳定性良好。

b)1,2-丁二醇可以选择性地和混合C4 中的异丁烯反应,实现异丁烯的增值利用,并提供一种新的异丁烯和1-丁烯分离思路。