规整填料内高密度差液液两相流动模拟

2020-02-07郭方圆王丽军成有为

郭方圆,王丽军,成有为,李 希

浙江大学化学工程与生物工程学院,浙江 杭州 310027

填料塔是重要的液液萃取设备,具有结构简单、安装方便和分离高效等特点,作为填料萃取塔的核心部件,填料的构型决定了传质效能[1]。代表性的萃取填料包括散堆的阶梯短环(CMR)填料、IMPAC填料[2]、超级扁环(SMR)填料[3-5]以及高效规整构型填料。规整填料如Sulzer 公司的Mellapack 填料,其具有交错多通道对称结构,可促进液相的分散–聚合–再分散循环,保证传质表面不断更新,从而得到较高的效率和极大的通量[6]。然而,现已开发的萃取填料主要是针对低密度差(小于200 kg/m3)的液液体系,密度差的改变会影响液体流动速度、液滴形状,对两相传质有较大影响,文献中有关高密度差的萃取填料研究较少,针对水-汞体系这类涉及高密度差液液两相萃取分离体系,迫切需要开发更适宜的新构型填料。

填料内的液-液两相中的界面行为极为复杂,早期的研究主要通过实验进行填料筛选和性能评价,所得结果具有一定的经验性,且适用范围比较局限。计算流体力学(CFD)使得填料内部复杂流场模拟成为可能,现已成为萃取填料研究的重要方法。GUNJAL 等[7]使用VOF(Volume of Fluid)模型模拟液体在固体平板上的冲击、扰流等行为,模拟结果与实验结果很好吻合,证实VOF 模型能精确地模拟流体流动过程。ISO 等[8]基于SZULCZEWSKA 等[9]建立的二维模型对Mellapak 250Y 规整填料板上的液相进行三维CFD 模拟,观察到液体在薄膜流动和溪流之间的转化等行为,并将已有的实验结果与模拟结果进行对比,表明VOF 模型能够较好地预测两相界面流动过程。SHOJAEE 等[10]考察了Gempak 2A 规整填料有效湿润面与气液两相流量大小的关系,并将计算结果与现有关联式进行比对,验证VOF 模型的可靠性。ADEL 等[11]使用VOF 模型对Rombopak 4M 规整填料中的液相分布进行模拟研究,并根据模拟结果对原有关联式进行调整,准确计算有效相界面积和润湿面积。

本工作以水-汞高密度差萃取体系为研究对象,对比研究两种典型规整填料(斜流波纹板、水平波纹板)内的液液两相运动规律和相分布特点,构建基于VOF 方法的三维CFD 模型。通过模拟研究液滴的形成、破碎和聚并和变形规律,考察液滴尺寸、两相接触时间和有效相界面积比与填料结构的关系,对填料内液液两相流体力学性能进行分析。在此基础上,结合上述两种典型填料的特点,设计一种具有更高传质效率的组合形式填料。

1 液液两相流动模型

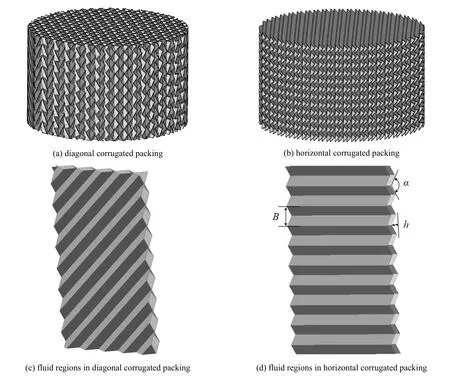

本工作建立了两种构型填料内的液液两相流体力学模型,包括斜流波纹板及水平波纹板填料,填料几何构型及模型方程如下。

1.1 填料几何构型

两种填料构型如图1 中(a)和(b)所示。斜流波纹板填料由倾角为45°的波纹板交错叠合而成,水平波纹板填料内波纹板平行布置,板间保持一个峰高的距离。具体波纹板尺寸为:峰高h为6 mm,峰宽(B)为12 mm,板厚(δ)为0.2 mm,波纹顶角(α)为90°。两种填料内的流体区域如图1中(c)和(d)所示,图中看到,斜流波纹板填料内的流体沿斜板向两侧垂直交错流动;水平波纹板填料内的流体沿重力方向向下折流流动。

图1 两种填料的几何构型及其流体区域 Fig.1 Geometric configurations of two kinds of packings and their fluid regions

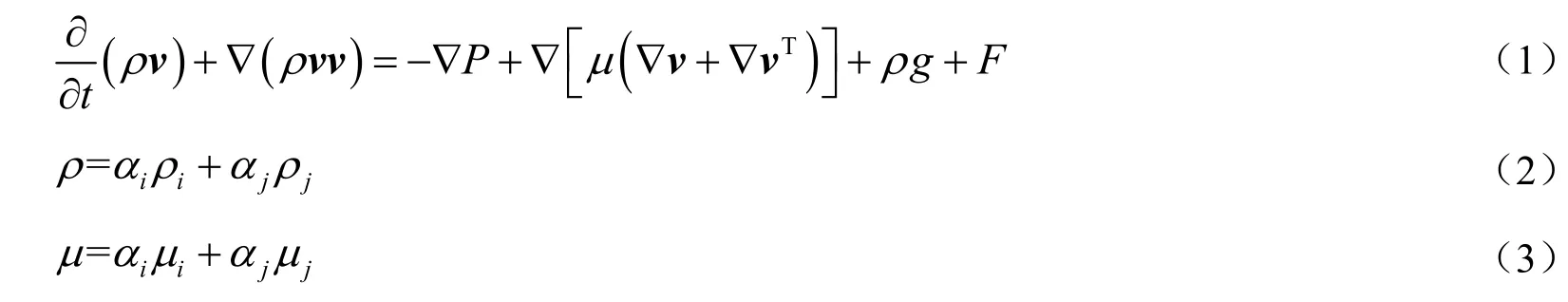

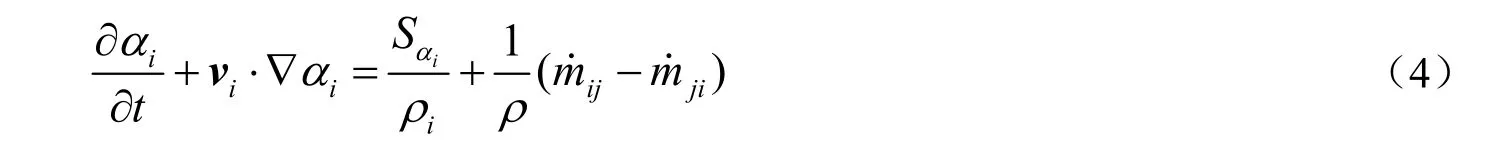

1.2 VOF 数学模型

水-汞两相流动是互不相溶的流动,考察汞相在填料内的运动情况,观察其破碎、聚并等行为,关键在于追踪相界面,适宜采用VOF 模型。VOF 模型通过引入相体积分数的方法确定相界面,模型方程包括连续性方程、动量守恒方程及相体积分数方程。VOF 模型中动量方程不区分相的状态,不同的相态表现为方程中的物性参数不同,密度和黏度的计算采用基于相体积分数平均,相关方程列于式(1)~(3)。

相体积分数αi决定了i相在每一计算单元中的占比:若αi为1,则该单元全部被i相充满;当0<αi<1时,该单元位于两相界面处;当αi为0 时,i相未存在于该单元中。每一计算单位内所有相的体积分数之和为1,实现计算单位内相界面的追踪。在VOF 模型中,通过求解相体积分数的连续性方程来实现对不溶相界面的追踪,方程如下所示:

式中:m˙ij和m˙ji分别指两相之间的传质量,在模拟过程中假设无相间质量传递。Sαi为源项,表示液相生成和消耗速度,在没有物质输入或消失的区域该项为零。

由于相界面的存在,BRACKBILL 等[12]提出在动量方程中需增加界面张力源项,该项由连续表面力模型(Continuum Surface Force,CSF)给出,并根据散度原理将表面张力表示为体积力形式,方程如下:

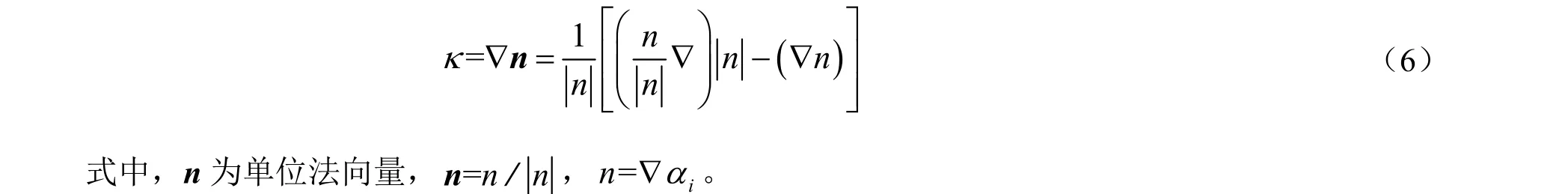

式中:σ为表面张力系数;κ为自由表面曲率,其定义如式(6):

1.3 模拟物性体系

本工作主要考察在常温常压条件下,具有高密度差的汞相和水相在不同构型填料塔中液滴分散和运动,其中水相为连续相,汞相为分散相,两相界面张力为0.375 N/m。汞相和水相的物理性质如表1所示。

表1 模拟物系的物性 Table 1 Physical properties of simulated systems

1.4 网格划分与边界条件

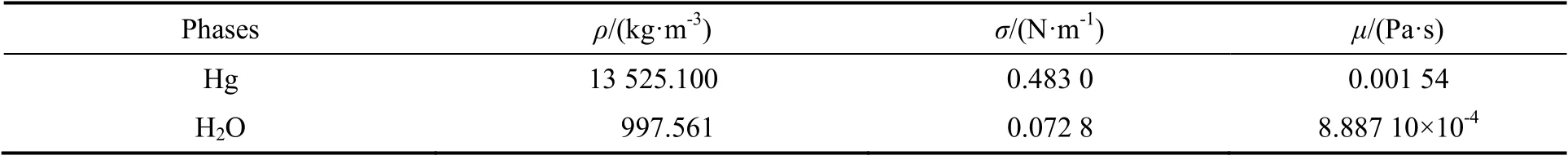

两种填料模拟计算域为两块波纹板之间的流体区域,如图2 所示,两者长度相同为68 mm,水平波纹板计算区域高度为10 个波纹板峰宽(120 mm),斜流波纹板填料计算区域高度为7 个纵向斜流波纹板交界点距离(119 mm),两者差距较小,忽略其对计算结果的影响。

使用商业流体力学软件STAR-CCM+进行模拟,由于液相雷诺数较低(Re<300),液体流动选择层流模型。两种填料计算域上下表面均为两相的流入流出边界,其中汞相进口区域和水相进口区域固定,为8 个圆形进口,尺寸直径均为4 mm,剩余区域分别为水相出口和汞相出口边界。汞相进口和水相进口均设为速度进口,汞相流入速度为0.005 m/s,水相流入速度为0.001 m/s;水相和汞相出口边界条件均设为压力出口,出口压力为0 Pa;前后两块波纹板均设为无滑移壁面,给定液面与壁面之间的接触角为160°;左右两边侧面设为周期性完全展开界面。模拟计算初始条件设定为填料被水相充满,汞相的初始体积分数为0。采用STAR-CCM+特有的表面重构和多面体网格划分技术对几何模型进行网格划分,同时采用VOF 多相模型进行相界面的追踪和捕获,多面体网格具有生成方便快捷,对复杂外形具有良好的适应能力等特点,且得益于其特殊的网格架构,数值模拟可以快速地收敛。经网格独立性检验之后,网格尺寸设定为0.5 mm,斜流波纹板、水平波纹板填料的网格数量分别为478 731和401 265。

模拟采用三维隐式不定常模型,时间步长0.001 s,求解器亚松弛因子设定为0.3,计算3 s 后达到稳定状态,之后再计算4 s 取时间平均作为最后的结果。

在模拟计算过程中,当计算达到稳态后,在入口阶跃注入示踪剂,检测出口示踪剂浓度变化,得到响应曲线,计算汞相在填料中的停留时间。其中示踪剂只起示踪作用,不影响整个流场的流动。同时在衍生零部件中建立一等值面,设定汞体积分数值为0.1,从而跟踪相界面。

图2 两种填料的计算域 Fig.2 Computational domain of two packings

2 模拟结果与讨论

采用以上计算方法,对两种不同填料进行模拟,得到液液两相分离过程中,液滴几何形状、运动速度、各相含率、停留时间及有效相界面积比等,通过不同参数的比较,筛选较优的填料构型。

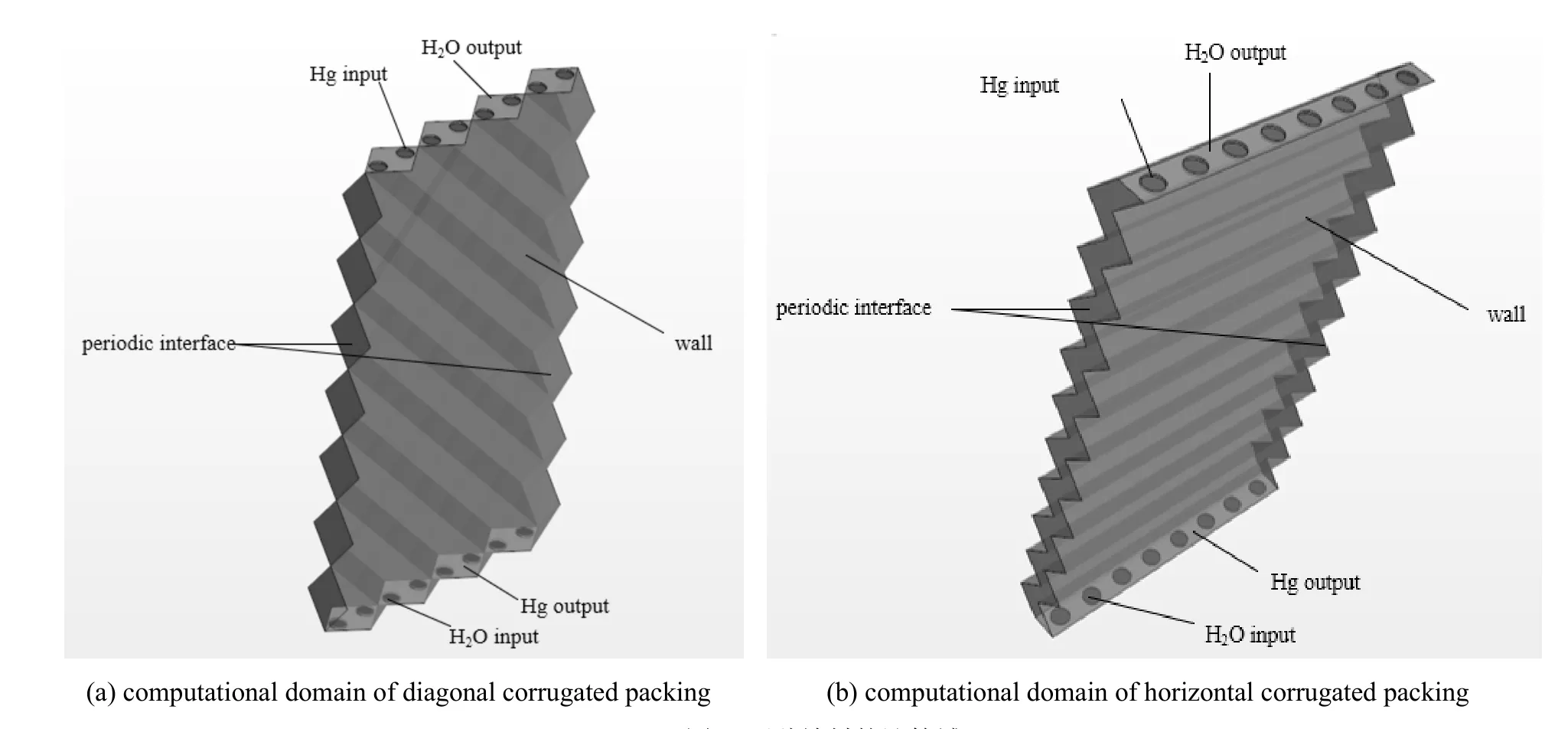

2.1 分散相在规整填料内的分布

图3 给出了在两种不同构型填料塔内分散相的流动状态,颜色深浅表征分散相的速度大小。分散相从填料计算区域上表面流入,由于液液两相间有较大的界面张力,分散相呈液滴状在填料塔内流动。斜流波纹板填料内的液滴平均尺寸小于水平波纹板填料,斜流波纹板填料内的液滴平均尺寸为2~5 mm,而水平波纹板填料内的液滴平均尺寸在4~7 mm。这主要是由于流板的相邻板垂直交错排列,具有液滴破碎的功能,液滴破碎与聚并动态平衡,表现为液滴尺寸较小;而对于水平波纹板填料,随着液滴的下落,液滴间不断聚并,因而液滴尺寸较大。

由于液液两相密度差大,分散相受重力作用较大,向下流动速度较快。比较两种填料内平均液滴速度,斜流波纹板内的液滴流动速度大于平行板内液滴速度,主要是由于斜流波纹板中液滴沿45°波纹板内壁向下流动,受壁面阻力作用较小且离开入口时速度较大,因此达到平衡时流动速度较快,而水平波纹板填料内,液相和壁面不断碰撞,受到壁面曳力较大,因而下落速度较慢。液滴形状在填料塔内部呈现主要与液滴速度有关,液滴在斜流波纹板填料内沿45°滑行,速度较快,液滴被拉伸为狭长的棒锥形,而水平波纹板内液滴沿曲折狭缝下落,速度较慢,液滴呈现不规则的椭圆形状,并且在下落过程中不断聚并。

图3 两种填料内分散相的流动状态(t=6 s) Fig.3 Flow state of dispersed phase in two packings(t=6 s)

2.2 液滴的破碎与聚合

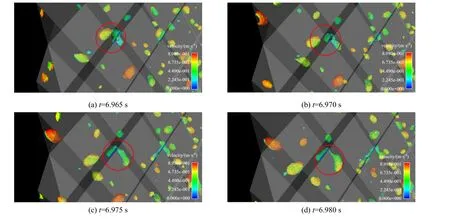

液滴的破碎和聚并是影响传质效率的关键因素,模拟结果表明,斜流波纹板填料的流道构型对液滴具有较强的破碎作用,当液滴撞击两块波纹板交界处,液滴发生破碎,液滴变小并沿不同流向运动。平行板填料中破碎效果不明显,液滴在下落过程中不断聚并,液滴尺寸逐渐增大。图4 和5 给出了分散相在斜流波纹板填料塔内破碎过程和在水平波纹板中聚并过程。

图4 斜流波纹板填料中分散相破碎过程 Fig.4 Fragmentation of dispersed phase in diagonal corrugated packing

图5 水平波纹板填料中分散相聚并过程 Fig.5 Coalescence process of dispersed phase in horizontal corrugated packing

2.3 分散相在规整填料中的运动速度与停留时间

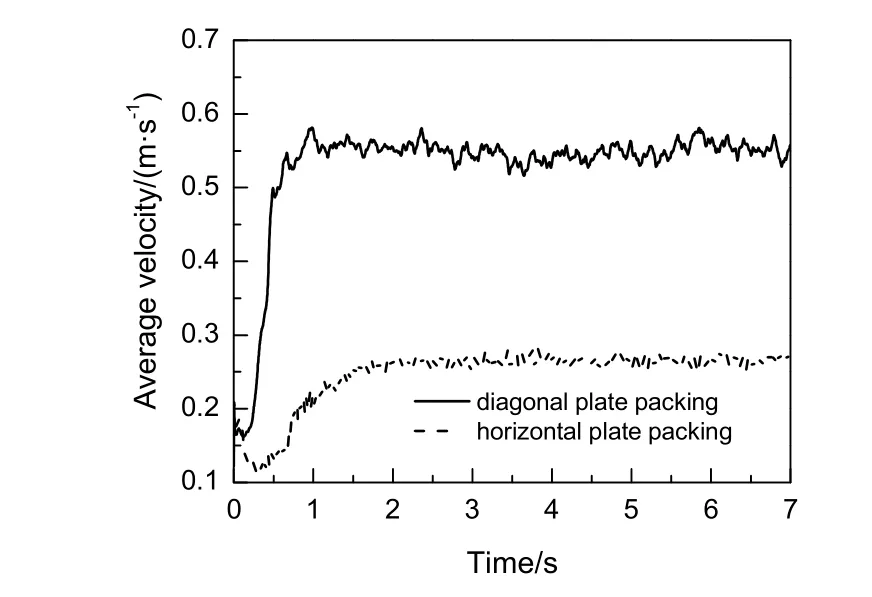

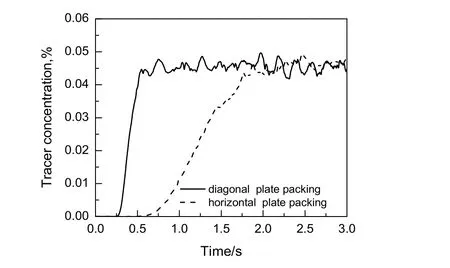

针对本工作的模拟对象,图6 给出了平均速度随时间的变化,3 s 后液滴平均速度基本保持不变,证实液液两相流动达到稳定状态。在初始阶段,平均速度由低点逐步增加到稳定值,表示从计算的初始状态发展至平衡状态的过程。在平衡阶段,填料内液滴下落,受到重力、浮力及填料壁面阻力的作用,液滴下落速度最大,所受合力为零。与斜流波纹板填料比较,水平波纹板填料内液滴受到的壁面阻力较大,斜流波纹板填料内地液滴平均流动速度远大于液滴在水平波纹板内的流动速度。液滴停留时间通过在物料进口处阶跃注入示踪剂,在出口处检测示踪剂含量,利用阶跃响应曲线得到填料塔内分散相的停留时间分布。如图7 所示,填料出口处的示踪剂含量初始状态为0,当带有示踪剂的液滴流出填料,示踪剂含量逐渐增加,后趋于稳定。根据示踪剂阶跃响应曲线,在相同体积及相同高度填料情况下,斜流波纹板填料内液滴的平均停留时间为0.7 s,而水平波纹板填料内液滴的平均停留时间为2.4 s,水平波纹填料内液滴的平均停留时间明显高于斜流波纹板填料。

图6 两种填料内液滴平均流动速度比较 Fig.6 Comparison of droplets average velocity in two packings

图7 两种填料内示踪剂浓度变化比较 Fig.7 Comparison of tracer concentrations in two packings

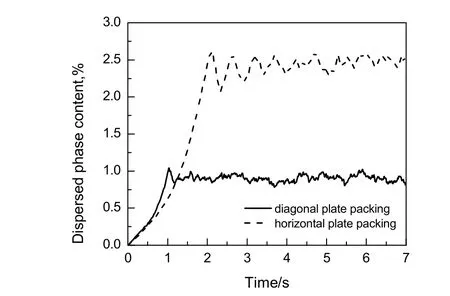

2.4 分散相相含率与有效相界面积比

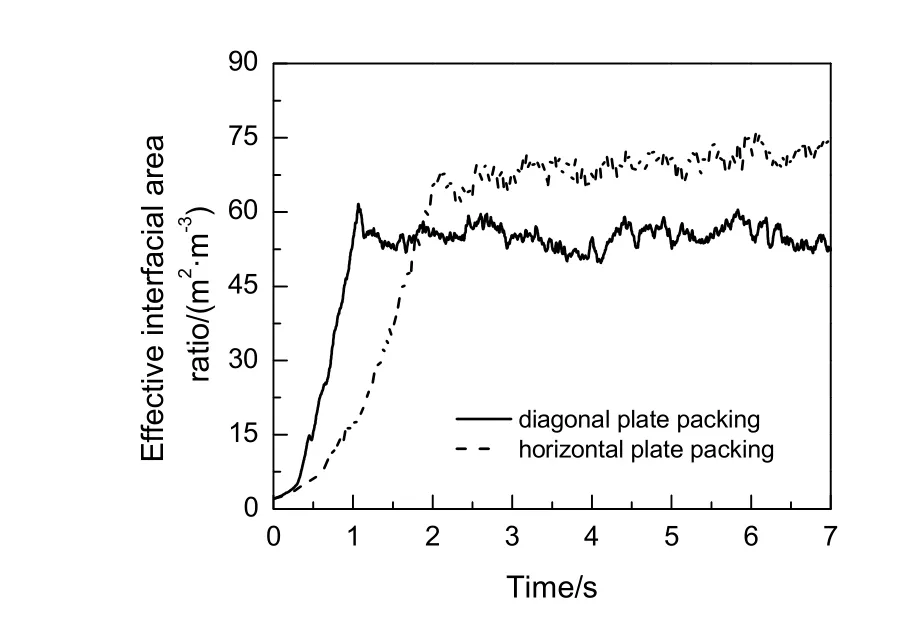

分散相含率和有效相界面积比,是影响传质效率的关键因素。两种填料构型的分散相含率和有效相界面积比如图8 和9 所示。由图可看出,在平衡状态下,分散相在水平波纹板填料中相含率和有效相界面积比均大于其在斜流波纹板填料的数值。

分散相含率主要由液滴速度决定,水平波纹板内液滴速度小于斜流波纹板,因而分散相在水平波纹板填料中相含率更高。传质有效相界面积比主要由分散相含率和液滴尺寸两方面因素确定,虽然分散相在水平波纹板填料内相含率高,但其液滴尺寸相对也较大,导致分散相在水平波纹板填料的有效相界面积比涨幅略小于分散相含率的变化幅度。

图8 两种填料内分散相含率比较 Fig.8 Comparison of dispersed phase content in two packings

图9 两种填料内有效相界面积比 Fig.9 Effective interfacial area ratio in two packings

3 填料构型优化

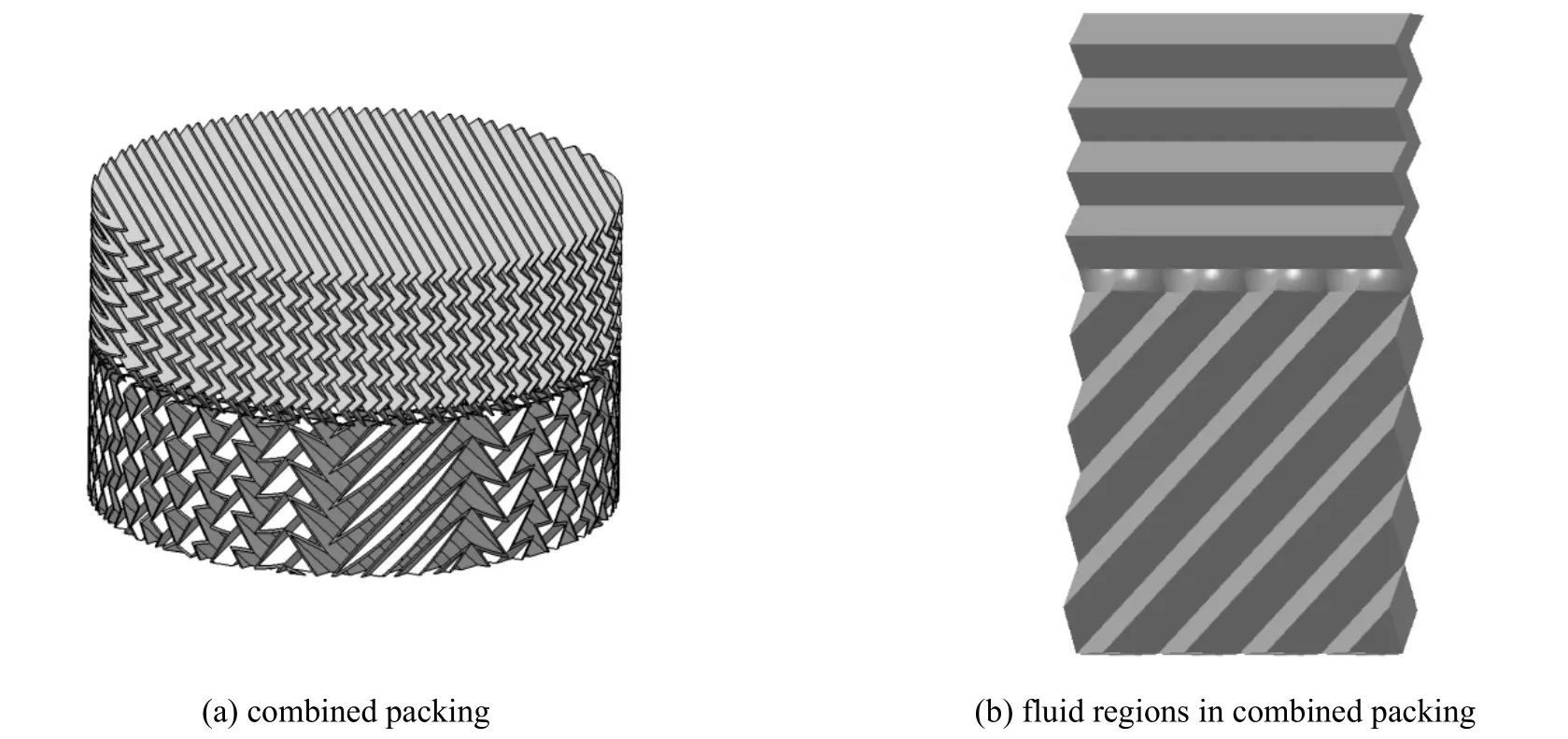

3.1 几何模型

模拟结果表明,针对水-汞高密度差液液两相分离流动体系,增加分散相含率及减少液滴尺寸有利于提高填料传质效率,借鉴斜流波纹板和水平波纹板填料的优缺点,本工作提出一种新构型填料,结构如图10 所示,其构型为将水平波纹板和斜流波纹板构型填料交替叠置的组合型填料,上半部分 为水平波纹板填料,其高度为4 个波纹板峰宽(48 mm),叠层间隔高度为4 mm,下半部分为斜流波纹板构型填料,高度为4 个纵向斜流波纹板交界点距离(68 mm),整体高度为120 mm。组合型填料内的流体先沿重力方向做折流流动后沿斜板做垂直相交的交错流动。

图10 组合式填料的几何构型及其流体区域 Fig.10 Geometric configurations of combined packing and fluid regions

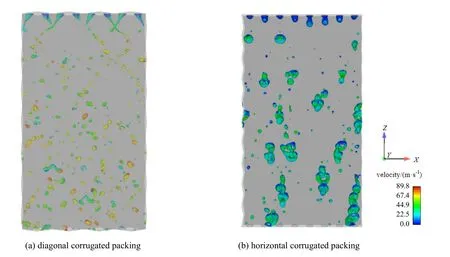

3.2 三种填料计算结果比较

使用相同的模拟方法对图10 给出的填料进行模拟,在相同进出口流量情况下,模拟结果与斜流波纹板、平流波纹板比较,示于图11,图中颜色表征分散相的速度大小。

图11 三种填料内液液两相流动状态(t=7 s) Fig.11 Liquid-liquid two-phase flow in three kinds of pickings(t=7 s)

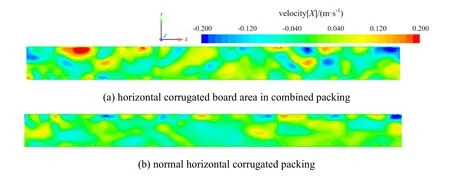

由图11 中可以看到,在组合填料中液滴流动平均速度介于水平波纹板和斜流波纹板中液滴平均速度之间。并且在组合填料中,中间叠层间隔区域内液滴流动速度较大。进一步研究组合填料内汞相流动状态,计算组合填料一纵截面处液相Z方向的速度分布,示于图12,其中速度大于0 表示液体向上流动,速度小于0 表示液体向下流动。

组合填料中水平波纹板区域内水相流动受到下方斜流波纹板区域的影响,产生横向速度分量,纵向速度减小,汞相受到水相产生的向上曳力作用减小,导致其速度相较典型水平波纹板填料内汞相液滴速度大。在组合填料两种填料间隔处,汞相液滴受重力沿壁面下落,并且不发生壁面碰撞,速度增加。在典型斜流板填料中,汞相从进口流入时,先沿壁面加速流动,当其达到较大速度时,液滴受力达到平衡,脱离入口,此时液滴速度决定了其在斜流波纹板填料中稳定流动的平均速度。组合填料内斜流板区域处,从叠层区流入速度较大的液滴,当其撞击到斜流板壁面时速度急剧降低,导致斜流板区域内液滴平衡流动速度较典型斜流板区域内液相下落速度小。

组合填料中分散相液滴平均尺寸介于水平波纹板填料和斜流波纹板填料液滴尺寸之间,且组合填料中水平波纹板填料区域内分散相液滴尺寸较常规水平波纹板填料内分散相液滴尺寸小。根据Tate定律,液滴表面张力大小和密度的比值是决定其尺寸的关键因素。本工作研究水-汞两相,其中汞的表面张力大小约为水表面张力的6 倍,但其密度约为水的13 倍,因此汞液滴在水相中极易破碎产生小液滴。

图13 展示组合填料中水平波纹板区域和常规水平波纹板内同一高度处液相X方向的速度分布,速度大于0 表示液体向X轴正方向流动,速度小于0 表示液体向X轴负方向流动。从图中可看出,组合填料中水平波纹板区域内液相速度横向分布相较其在常规水平波纹板横向速度分布明显,证明在组合式填料中水平波纹板填料区域内,水相流动方向受下部斜流波纹板影响,在水平波纹板区域产生横向速度分量,导致分散相受水平剪切力作用,液滴破碎,液滴尺寸减小。

图12 组合填料纵截面处液相纵向流动速度分布(t=7 s) Fig.12 Vertical velocity distribution of liquid phase at longitudinal section of combined packing(t=7 s)

图13 组合填料和水平波纹板内同一高度处液相横向速度分布(t=7 s) Fig.13 Lateral velocity distribution of liquid phase at the same height in combined packing and normal horizontal corrugated packing(t=7 s)

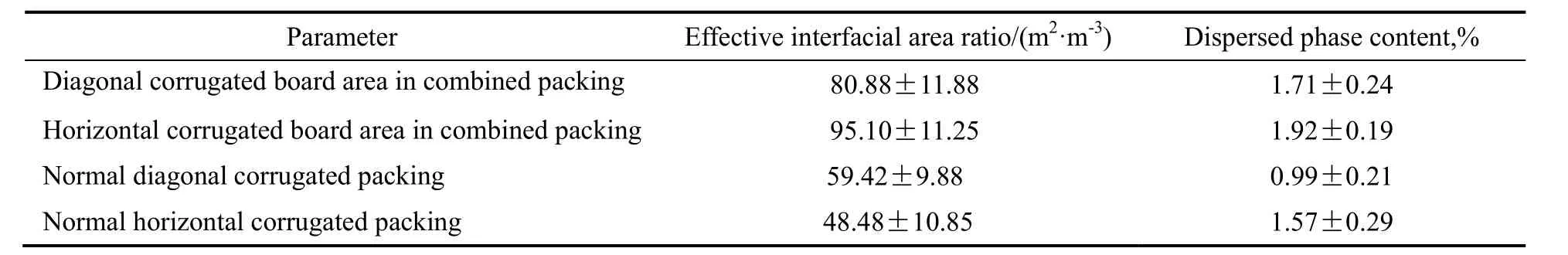

表2 分别计算了组合式填料中水平波纹板填料区域和斜流波纹板填料区域内分散相有效相界面积比和分散相含率的大小,并将其与常规水平波纹板填料和斜流波纹板填料对应区域内分散相流体力学参数进行比较。由于组合式填料中水平波纹板填料区域内分散相尺寸较小,部分小尺寸液滴在区域内流动速度较小,停留时间长,因此组合式填料中水平波纹板填料区域内分散相含率和有效相界面积比相对较大。同时,组合式填料中斜流波纹板填料区域内分散相平均速度相比常规斜流波纹板填料较小,导致停留时间相对较大,因此组合式填料下部斜流波纹板填料区域内分散相含率和有效相界面积比相对明显增大。

表2 相同构型填料区域在不同填料内的流体力学参数比较 Table 2 Comparison of hydrodynamic parameters of the same configuration packing area in different packings

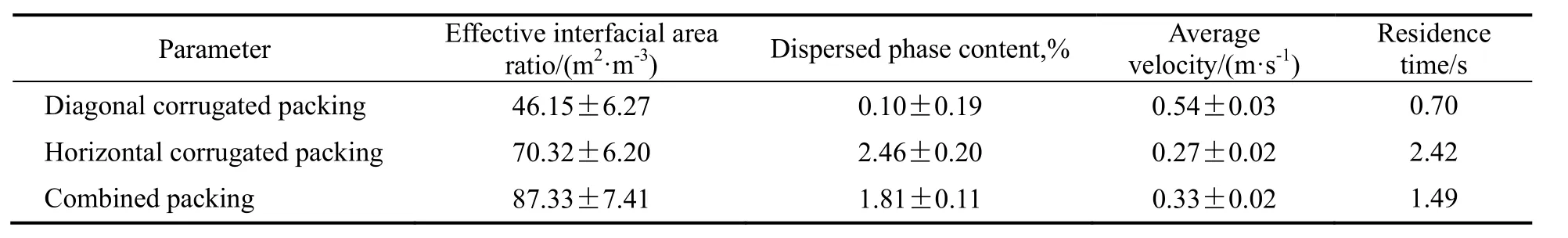

表3 进一步给出组合式填料、斜流波纹板填料和水平波纹板填料内分散相的有效相界面积比、停留时间、平均速度和分散相含率的大小。组合型填料结合两种填料的优点,具有较长的停留时间和较小的液滴直径,计算得到其液液两相有效相界面积比最大。

表3 不同构型填料中液相流体力学参数 Table 3 Hydrodynamic parameters of liquids in different types of packings

4 结 论

本工作主要采用VOF 模型对高密度差水-汞体系在斜流波纹板和水平波纹板两种规则填料中的流动过程进行模拟,获得两相重力分离过程的液滴运动三维图像。

由于水-汞体系具有较大的密度差,分散相在连续相中的流动速度较快,与水平波纹板填料比较,斜流波纹板填料内液滴运动速度更快,分散相含率小,两相有效相界面积比较小;水平波纹板中液滴与壁面不断碰撞,受到壁面作用较强,下落速度较慢,液滴停留时间长,分散相含率大,两相有效相界面积比增大。结合斜流波纹板和水平波纹板的优点,设计出组合填料,保证合适停留时间的同时减小液滴尺寸,增加了两相有效相界面积比,有利于进一步提高水-汞两相分离过程中的传质效率。

符号说明