采用光学测量技术研究铝合金焊接变形

2020-02-06李耿殷咸青牛靖梁晋张建勋

李耿,殷咸青,牛靖,梁晋,张建勋

(西安交通大学 a.金属材料强度国家重点实验室;b.机械工程学院,西安 710049)

随着国内轨道交通和汽车工业的迅速发展,环境问题、能源问题及安全性等问题日益凸显,铝合金因其比强度高、美观及成形性好的特点逐步取代钢铁等结构材料,广泛应用于轨道交通领域[1]。铝合金线膨胀系数大,同时凝固收缩率也高,由此焊接形成的应力会引起接头的较大变形,经常不能满足产品的设计要求,因此准确预测和控制铝合金薄板构件的焊接残余应力和变形是焊接工程的重要课题之一[2—4]。国内外学者对铝合金板材焊接变形规律进行了大量研究[5—9]。Jin[10]利用DIC 系统测量了复合材料板在热载荷作用下的热变形和应变,根据试验得到的全场变形形状和温度-位移曲线,确定了屈曲温度和第一屈曲模态形状。Gorkic 等[11]学者通过激光探头对焊接件表面图像进行采集,将采集到的图像输入个人计算机中,得到相机成像的焊件表面部分的三维形状。Strycker 等[12]学者通过三维测试方法及位移传感器来测量管材焊接过程中的变形。Ma[13]对不同加强筋作用下的焊接变形进行测量,并研究阐释不同焊接形式下的焊接变形,通过火焰加热的处理来减小焊接屈曲变形。Ocelik等[14]学者利用三维测量数字方法来测量激光焊接中焊缝区域的应变和位移。

上述研究主要通过光学和数字图像相关法对焊接变形进行测量,并对不同条件下焊接规律进行分析。文中通过基于数字图像相关法的XTDIC 三维全场应变测量系统,以及实验角度对铝合金薄板在不同热输入条件下的焊接全场变形,进行了精准测量,重点分析了焊接全过程中关键点、典型截线位移应变,来揭示试板焊接变形机理。

1 XTDIC 系统测量原理

在计算机视觉领域中,数字图像相关法是一种被广泛采用的图像测量方法。数字图像相关法原理是通过识别随机的散斑来精确匹配两张散斑图像,再通过相关性计算,以得到匹配点运动后的坐标[15]。在实际识别过程中,数字图像相关法利用变形前后参考图像和目标图像的灰度进行识别匹配。测量过程中,如果物体未发生塑性变形运动,则标记点坐标满足式(1—2)映射关系。

焊接过程中,焊接件由于发生塑性变形,所以在计算物体标记点的坐标时,除了考虑刚体位移,还要考虑弯曲、扭曲等复杂变形,因此需要引用塑性位移,一阶映射函数见式(3—4)。

式中:u为变形后标记图像在x方向的位移分量;v为变形后标记图像在y方向的位移分量;为变形前区域的位移梯度。

2 平板TIG 熔焊实验

采用TIG 表面熔焊的方法,电极材料为钍钨极,其直径为3.2 mm,保护气体为纯度99.9%的氩气,氩气流量为10 L/min,采用WSME-315 交流脉冲焊机。为了研究不同热输入对焊接变形规律的影响,选取4 组不同电流电压进行对比实验,来研究铝合金焊接面内、面外变形规律,焊接工艺参数如表1所示,实验材料为6061 铝合金,试板尺寸为300 mm×200 mm×3 mm。

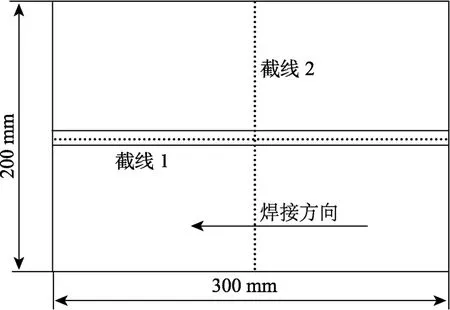

实验过程中,为了防止弧光对拍摄产生影响,焊枪在试板上表面施加热源,DIC 拍摄设备在试板下表面进行拍摄,实验现场如图1 所示,为了精确测量试板位移,实验前首先对试板两侧喷涂可识别的高温漆散斑,在焊缝及周围高温区域涂抹高温胶,DIC 三维全场应变测量系统可精确测量0.02%~500%的应变,测量幅面为几毫米到几米。为了研究铝合金在不同焊接热输入下的焊接面外变形规律,选取两条典型直线为研究对象,如图2 所示,截线1 处于焊缝中性轴处,截线2 为焊缝中垂线。

表1 焊接实验工艺参数Tab.1 Welding test process parameters

图1 焊接实验现场Fig.1 Welding experiment site

3 实验结果分析

3.1 全场变形

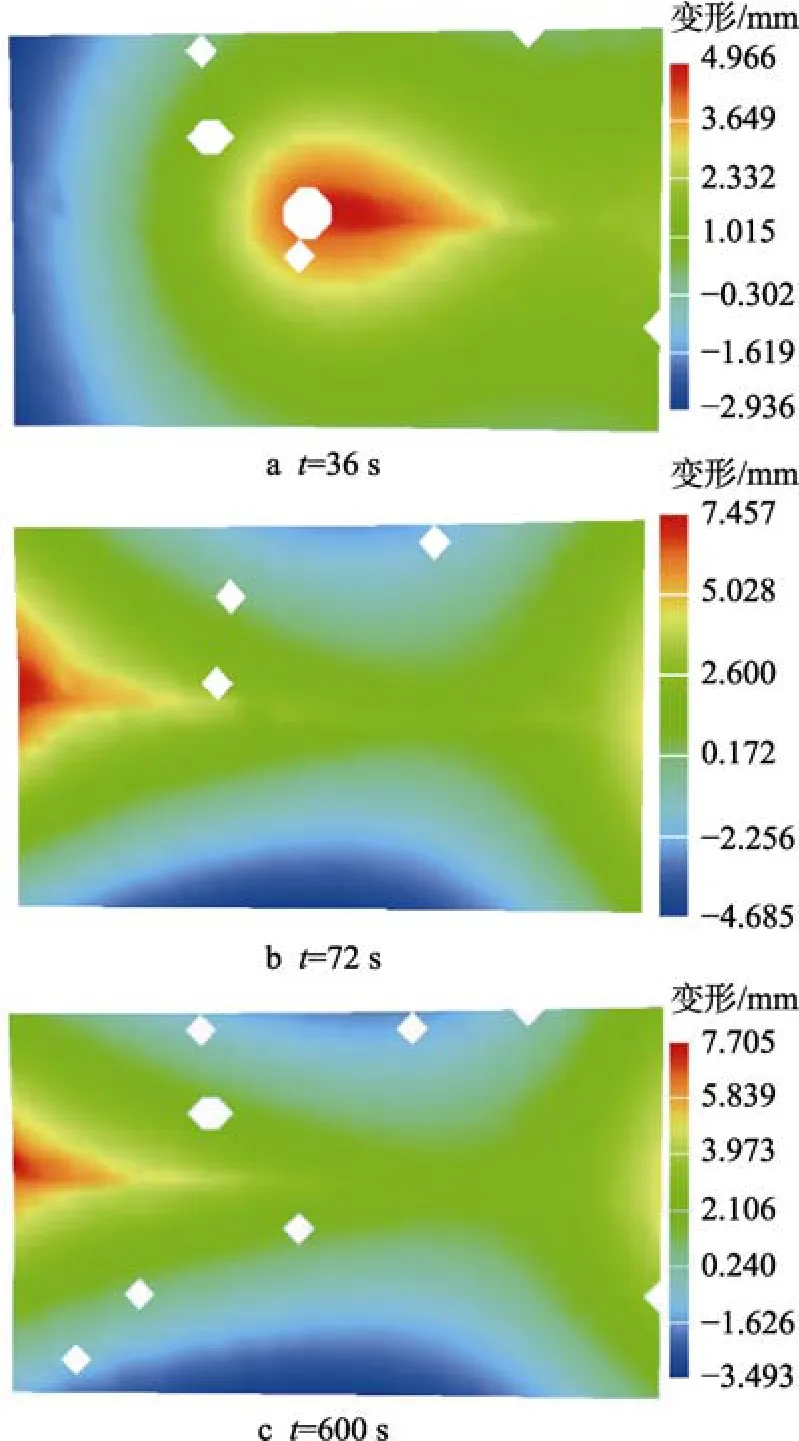

实验过程中,0~36 s 为焊接时间,36~600 s 为焊接冷却时间,研究不同时刻下试板焊接的变形规律,选取焊接中间时刻(36 s)、焊接结束时刻(72 s)和试板完全冷却后(600 s)3 种状态下不同焊接热输入试板全场面外变形云图为研究对象,如图3—6所示。

图2 典型截线位置示图Fig.2 Typical transversal location diagram

图3 热输入为133.1 J/mm 的z 向变形云图Fig.3 z-direction deformation cloud diagram with heat input of 133.1 J/mm

可以看出不同焊接热输入条件下,试板焊接变形规律大致相同,焊接中间时刻呈现中间下凹、周围上凸的碗状变形,这是由于电弧作用区域内的金属受热膨胀,受到周围冷态金属的压缩应力,同时受到方向向下的重力和电弧力作用,向下发生凹形变形,呈现碗状变形;焊接进行到36 s 时,热输入由133.1 J/mm 增加到187.5 J/mm,试板最大面外变形量由6.398 mm 增加到9.22 mm,增加44.2%;试板完全冷却后,试板正向变形位移最大值均处于焊接熄弧位置,随着焊接热输入的增加,试板正向位移值不断增加,由6.723 mm 增加到7.512 mm,增加11.7%;试板最大面外变形即最大正向位移和最大负向位移之差,随着焊接热输入的增加而线性增加,将两者关系拟合出一条直线,其关系式如式(5)所示:

式中:δmax为最大面外变形(mm);Qnet为试板焊接热输入(J/mm);线性相关系数为0.899 08。

图4 热输入为150.0 J/mm 的z 向变形云图Fig.4 z-direction deformation cloud diagram with heat input of 150.0 J/mm

3.2 典型截线面外变形

图5 热输入为187.5 J/mm 的z 向变形云图Fig.5 z-direction deformation cloud diagram with heat input of 187.5 J/mm

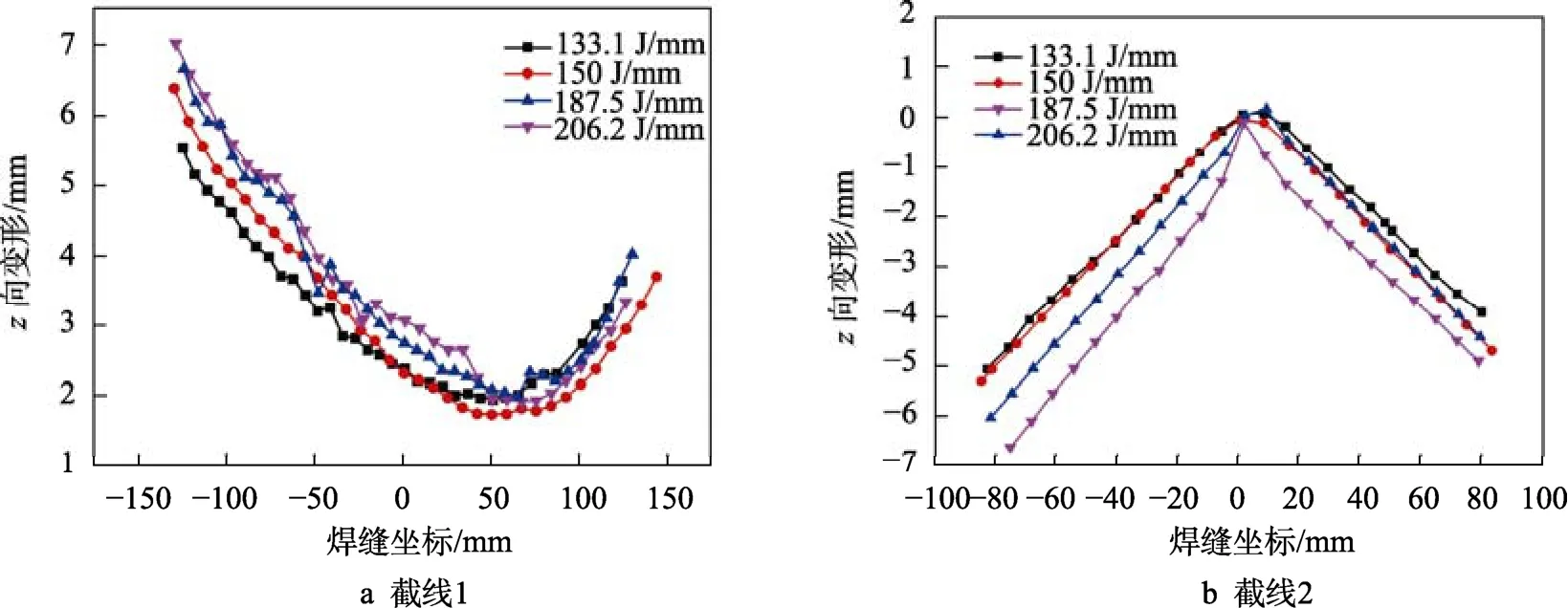

图7 为两条典型截线处不同焊接热输入条件下的z向位移图,可以看出,不同焊接热输入条件下,截线1 和截线2 保持相同的变化趋势,截线1 呈下凹形,且起弧位置z向位移均比熄弧位置处z向位移小,截线2 呈现倒置V 形且基本关于焊缝对称;由图7a 可知,z向位移变形值随着焊接热输入的增加而增加,且热输入值越大,对应曲线上最大值与最小值之间的差值越大,这是由于焊接热输入增加时,焊缝区域冷却收缩量增加,产生的纵向拉应力会更大,导致截线1 呈现更大变形程度的拱形。截线2上焊接起弧位置z向位移值均小于熄弧位置z向位移值,且曲线不关于试板中心横坐标对称。这是由于焊接开始时刻,试板处于常温状态,随着焊接过程的进行,试板温度逐渐增加,导致后焊接部分温度比初始焊接部分温度高,会引起更大程度的变形;图7b 中截线2 上面外变形基本关于焊缝对称,不同热输入条件下都呈向下的角变形,且热输入越大,角变形越大,这是因为热输入增加导致焊缝区温度梯度变化增加,试板上表面与下表面产生温差增加。

焊接热输入为130 J/mm 时,角变形为0.031 88 rad,当焊接热输入增加到206 J/mm 时,焊接角变形增加到0.057 44 rad,增加80%,可见热输入的增加可明显增加角变形量,经拟合得到试板角变形和热输入之间的线性关系见式(6)。

图6 热输入为206.2 J/mm 的z 向变形云图Fig.6 z-direction deformation cloud diagram with heat input of 206.2 J/mm

图7 不同焊接热输入下的截线1、2 的z 向位移对比Fig.7 z-direction displacement of the transversals 1 and 2 under different welding heat inputs

式中:w为试板角变形(rad);Qnet为试板热输入(J/mm),线性相关系数为0.892 38。

3.3 典型截线面内变形

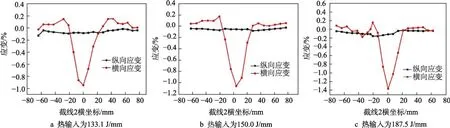

图8 为3 种不同焊接热输入条件下,焊接冷却后截线2 处的横向塑性应变和纵向塑性应变分布。可以看出完全冷却后截线2 上的纵向塑性应变和横向塑性应变的分布趋势基本一致,横向塑性应变基本关于焊缝对称分布,在焊缝及附近区域应变剧烈波动且应变值呈现V 形分布,在焊缝处横向塑性应变达到最小值。在远离焊缝区域,横向塑性应变在ξ=0 上下波动,且热输入越大波动幅度越小。纵向塑性应变与横向塑性应变相比,波动幅度不明显,基本上在ξ=0 以下处波动。

试板纵向收缩量会导致在焊缝及附近区域产生纵向收缩力,而纵向收缩力作用在焊接区域时会使试板产生纵向的拱形变形,故通过提取焊缝处纵向收缩量来计算试板纵向收缩力,进而可以更好解释试板弯曲现象。提取焊接后纵向收缩量,经计算拟合,得到纵向收缩ΔL(mm)与焊接热输入Qnet(J/mm)的关系为见式(7)。

图8 不同焊接热输入下截线2 的应变分布Fig.8 Strain distribution of transversal 2 under different welding heat inputs

同理提取截线2 处横向收缩量,经拟合,得到横向收缩ΔB与焊接热输入Qnet的关系为:

式中:ΔB为横向收缩量(mm);Qnet为焊接热输入(J/mm)。

由式(7)可知,纵向收缩随着热输入的增加而线性增加,而纵向收缩的增加导致纵向收缩力增加,作用在试板平面上的弯曲力矩增加,使试板在纵向上呈现拱形程度越大。由式(8)可知随着焊接热输入的增加,横向收缩量线性增加,可知焊接热输入越大,金属热膨胀程度越明显,压缩塑性变形越大,横向收缩量越大。

4 结论

1)铝合金在焊接过程中呈现碗状变形,焊接结束后呈马鞍形。在其他条件相同的情况下,焊接热输入越大,铝合金最大面外变形越大,最大面外变形和焊接热输入关系为

2)随着焊接热输入的增大,焊缝截线纵向弯曲程度越增加,但变化不明显;横向角变形显著增大,且横向角变形与热输入之间的关系为w=0.000 336Qnet-0.014 85。

3)横向面内收缩ΔB和纵向面内收缩ΔL均随着焊接热输入的增加而线性增加,关系式为:ΔB=