AZ33M 变形镁合金激光焊接接头的组织和性能研究

2020-02-06王鑫潘希德黄贺贺牛强

王鑫,潘希德,黄贺贺,牛强

(西安交通大学,西安 710000)

近年来,随着全球经济与科技的极速发展,各国之间在资源问题上的竞争也愈演愈烈。为了减少资源浪费,降低环境污染和能源消耗,世界各地都在材料轻量化方面加紧进行技术创新和产业升级,其中以汽车工业、航空航天、电子产品、精密仪器、国防建设等工业领域尤为突出[1]。而在轻质合金中,镁由于其在地壳中储量高、密度最小,且在工业生产中具有巨大潜力,引起了众多科学工作者的研究与关注[2]。

目前,相比钢铁和铝合金,镁合金的使用量依然很小,主要原因是镁合金自身密排六方的晶体结构的限制,导致其冷加工能力差,所以镁合金的应用范围仍以简单的结构件为主。焊接是一种可以将若干个简单结构件连接成一个复杂结构件的材料连接技术,如果能将焊接技术应用在镁合金上,将能极大拓展镁合金的应用领域。

1 镁合金的焊接

1.1 镁合金的激光焊(LBW)

激光经投射、聚焦后可获得能量密度高达1018 W/m2的激光束,这种高能激光束可以用在金属之间的焊接工艺中。激光焊是指利用激光的高能热源,将被焊工件熔化、熔合成一体的焊接工艺。在激光焊接时,激光照射到被焊工件的表面,一部分激光被反射,另一部分被吸收进材料转化为热能加热、熔化金属。同时激光焊以焊接薄板、中厚板为主,目前主要焊接板厚10 mm 以下的材料[3]。

对比铝合金,镁合金对激光束的吸收性能更好,镁合金线膨胀系数大,激光焊时光束的能量密度集中,焊后焊缝变形小;镁合金熔点较低,激光焊的热输入量少,焊接速度快。综合分析镁合金与激光焊两者的特性可以看出,镁合金适宜使用激光焊接工艺[4]。

1.2 镁合金的电弧焊(TIG、MIG)

1)钨极惰性气体保护焊(TIG)

钨极惰性气体保护焊是以惰性气体氩气或氦气为保护气体,非熔化的钨极作为电弧的一极,被焊母材作为电弧的另一极,利用电弧产生的热量熔化工件接头而形成熔池的一种材料连接方法。但该焊接工艺的热输入量大,而镁合金溶沸点低、热膨胀系数大,这就造成焊后的镁合金熔池内晶粒粗大、热影响区宽、焊后变形严重,从而极大影响了焊接接头的实用性。

目前王生希等使用交流TIG 和脉冲TIG 工艺对2.5 mm 厚AZ31B 板进行焊接,焊接接头抗拉强度一般能达到母材的80%左右,个别可以达到90%以上[5];霍仁杰使用交流TIG 和脉冲TIG 对铸轧的AZ31 镁合金焊接接头进行研究,发现焊接接头的抗拉强度最大能达到母材的92%[6]。

2)熔化极惰性气体保护焊(MIG)

熔化极惰性气体保护焊主要应用氩气和少量氦气作为保护介质,焊接工作时向熔池连续送进可熔化的焊丝,在焊丝和工件间形成电弧,电弧熔化焊丝及工件边缘进而连接两部分原本独立的材料。该工艺是电弧焊的一种,在焊接轻质合金时采用直流恒压电源,以反极性实施焊接,一般采用短路、脉冲、喷射3 种熔滴过渡方式分别应用在薄、中、厚板。

赵云峰等[7]对3 mm 的AZ31B 挤压镁合金进行冷金属过渡焊(CMT),结果显示抗拉强度最大可以达到母材的90%以上,但焊接速度过慢,效率太低;毛津等采用S301 级ER5356 铝基焊丝MIG 焊接6 mm厚AZ91D 镁合金,研究发现焊后焊缝内能看到横向裂纹及塌陷,同时也发现添加Zn 箔后,熔池内Zn含量较多时会产生MgZn2相,该相硬度较高且弥散分布,可以强化基体[8—9];有学者发现MIG 在焊接同为轻质合金的铝合金时,焊缝会出现宏观裂纹、大气孔、未熔合、未焊透、烧穿、变形和咬边等缺陷,这些均会极大影响焊接接头各方面性能[10];KoheiOnO等[11]在对铝合金进行MIG 焊接时,观察到焊接过程有大量的飞溅和烟尘,这会对焊缝的清洁和良好外观造成影响,进而影响焊缝的各项性能。

1.3 镁合金的电子束焊(EBW)

电子束焊最初是由德国科学家K.H.Steigerwald和英国科学家J.A.Stohr 同时独立发明的,是一种新颖、高能量密度的熔化焊接方法。这种焊接方式功率密度高、焊接熔宽比大、焊接速度快、对较厚焊接工件的焊接优势明显,但该焊接工艺也有缺陷,电子束焊需要在真空条件下工作,焊接时能析出少量气体,从而对电子束焊的真空气氛造成污染,进而影响焊接稳定性[12]。

石磊等[13]对半径为9 mm 的柱状AZ80 镁合金进行了电子束焊接,焊后经拉伸试验后发现焊缝的抗拉强度基本与母材相当,但伸长率只能达到母材的约50%,这也说明了电子束焊在对较厚焊接工件进行焊接工作后,能得到质量较高的焊接接头。

1.4 镁合金的搅拌摩擦焊(FSW)

搅拌摩擦焊是英国焊接研究所(The Welding Institute)在1991年发明的一种新型固态焊接技术。该焊接方式是在外力作用下,一个圆柱体形状的焊头伸入焊接工件的焊缝处,高速旋转,利用焊头与焊件接触面之间的相对摩擦所产生的热量,使接触面金属间相互物扩散、塑性流动、动态再结晶进而完成固态下两相互独立工件的连接问题[14]。

S.Rajakumar 等[15]通过搅拌摩擦焊和脉冲钨极氩弧焊对厚6 mm 的AZ61A 镁合金进行了焊接试验,之后又对焊接接头进行了光学显微镜、扫描电镜观察及拉伸试验和硬度试验。结果表明,搅拌摩擦焊接接头的力学性能优于脉冲钨极氩弧焊,而且搅拌摩擦焊接接头的抗拉强度和屈服强度分别高于脉冲钨极氩弧焊试样12%和18%,搅拌摩擦焊的焊接接头抗拉强度可以达到母材强度的84%。

2 材料、设备及检测方法

采用激光焊接技术,通过改变焊接参数对2 mm厚的AZ33M 镁合金板材进行焊接。应用万能拉伸试验机对母材和热处理前后的焊接接头进行拉伸试验;使用钨灯丝扫描电子显微镜对拉伸断口形貌进行观察,对焊接接头组织进行观察和能谱表征,分析焊接接头的元素分布。

2.1 试验材料

使用材料为通过热挤压加工而成的AZ33M 变形镁合金板材,产自青海青元泛镁科技有限公司。AZ33M 镁合金的具体化学元素含量如表1 所示。

表1 AZ33M 变形镁合金化学元素成分Tab.1 Chemical composition of AZ33M wrought magnesium alloy

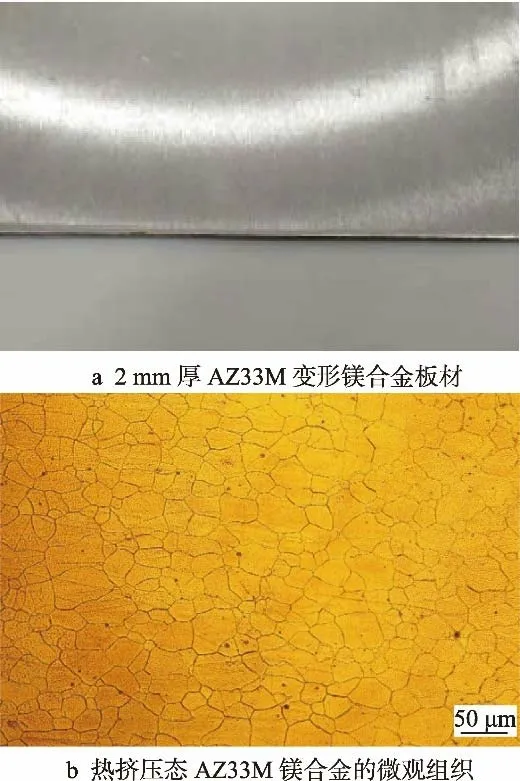

根据试验要求,选择使用2 mm 厚的板材作为待焊母材,并经线切割机将AZ33M 板材切割成规格为80 mm×120 mm×2 mm 大小的待焊板材,合金板材及AZ33M 镁合金微观组织如图1,从图1b 能明显发现母材中的晶粒尺寸大小不一,晶粒不均匀,这是典型的镁合金热挤压组织形态。

图1 AZ33M 镁合金板材及基体微观组织Fig.1 AZ33M magnesium alloy sheet and matrix microstructure

2.2 拉伸试验

在制备拉伸试样时,拉伸试样参照GB/T 16865—2013 加工,垂直于焊接接头进行切割,拉伸试样尺寸如图2 所示。拉伸强度测定公式[16]见式(1)。

图2 拉伸试样设计图及实物(mm)Fig.2 Tensile specimen and its design drawing

式中:Rm为抗拉强度(MPa);Fb为拉伸测试过程中加载在试样上的最大力(N);S0为试样的原始横截面积(mm2)。

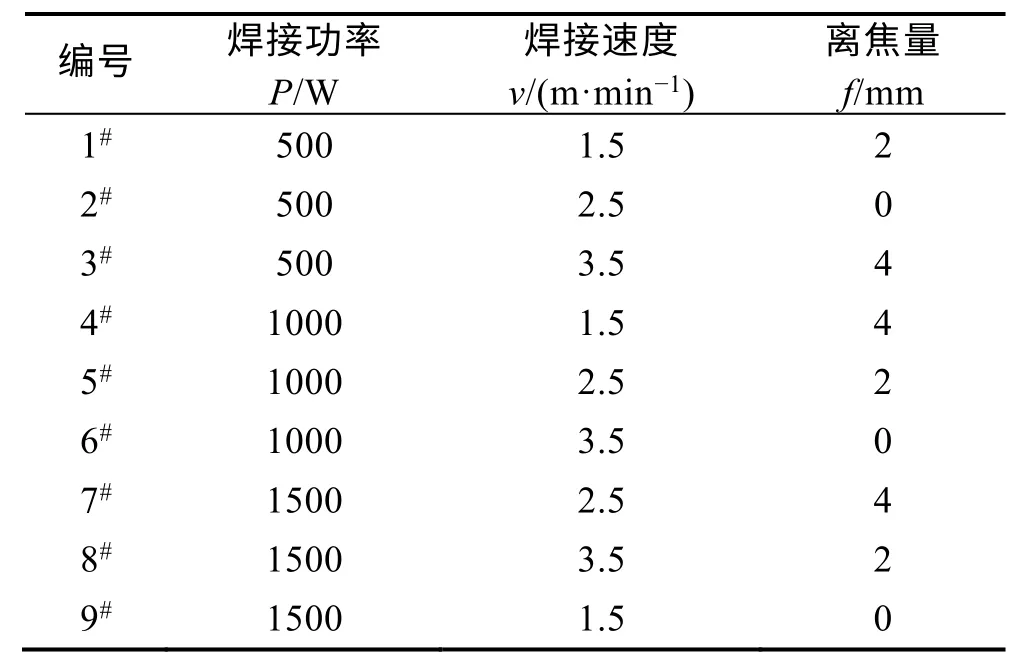

在焊接过程中,焊接工艺参数的选取决定了焊接接头的质量,激光焊接技术的工艺参数包括焊接功率、焊接速度、离焦量、保护气体气流量、保护气体种类等。其中,焊接功率、焊接速度和离焦量是影响焊接接头性能的主要因素,因此,重点针对焊接功率、焊接速度和离焦量选取了一系列焊接工艺参数进行焊接试验,研究3 种工艺参数对焊接接头宏观形貌的影响,确定较好的焊接工艺参数,并为下一步更深入的优化做基础性探究。

2.3 试验参数选取

结合研究人员对其他镁合金激光焊接的研究结果,文中针对焊接功率、焊接速度、离焦量3 种工艺参数对本次焊接试验设计了一个试验参数表,具体参数如表2 所示。

表2 试验参数Tab.2 Test parameters

对在不同焊接工艺参数下焊接后得到的焊接接头进行焊缝宏观形貌观察,结果如图3 所示,几组焊接接头中,除6#和9#外,其余的均未完全焊透。

图3 不同焊接参数下的焊缝宏观形貌Fig.3 Macroscopic topography of welds under different welding parameters

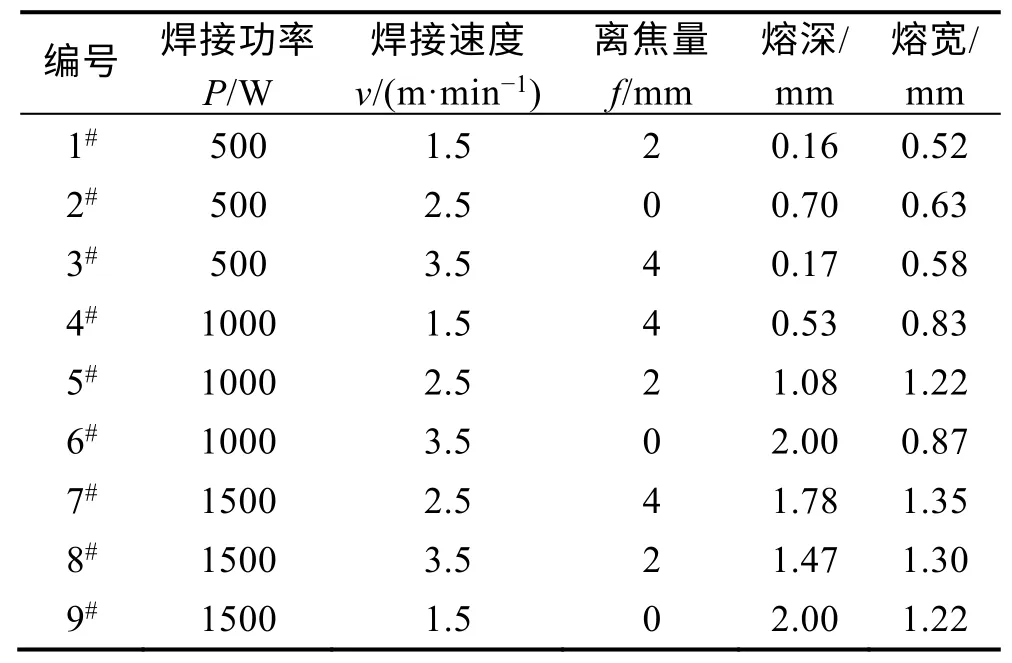

对焊接试验后各焊缝的熔深和熔宽进行了测量,测量结果如表3 所示。由图4 和表3 可知,在焊接功率为500 W 时焊缝熔深远达不到2 mm,只能熔化材料表面,达不到深熔焊的程度,在功率为1000 W 和1500 W 时均能出现焊接接头焊透的情况,所以选取焊接功率时应大于500 W。从图4 和表3 也可以看出,6#和9#的熔深均能达到2 mm,即完全焊透工件,这说明6#与9#的焊接工艺参数更适合2 mm 厚AZ33M变形镁合金。

表3 各焊缝的熔深熔宽值Tab.3 Melting depth and width of welds

2.4 选取参数焊接接头的微观形貌

对完全焊透的6#与9#焊接接头进行微观形貌观察,选取二者焊接接头垂直于焊接方向的截面在光学显微镜下进行形貌观察,6#焊接接头的微观形貌如图4,9#接头的微观形貌如图5。

2.5 选取参数焊接接头的拉伸性能

图4 6#焊接接头微观组织形貌Fig.4 Microstructural appearance of 6# welded joint

为了更进一步分析焊接参数对AZ33M 镁合金焊接接头质量的影响,该试验对6#和9#两个完全焊透的焊接接头进行了拉伸试验。两焊接组的拉伸试样均断裂于焊缝处;焊接试样及母材的拉伸曲线如图6所示,母材抗拉强度为275.83 MPa;6#焊接接头抗拉强度为243.66 MPa,达到母材的88%;9#焊接接头抗拉强度为233.35 MPa,为母材的84%;且从拉伸曲线图6 可明显看到二者焊接接头的伸长率均远低于母材,所以两焊接接头的拉伸性能与母材相差很大。

图5 9#焊接接头微观组织形貌Fig.5 Microstructural appearance of 9# welded joint

图6 拉伸曲线Fig.6 Tensile curves of 6# and 9#

3 结果与分析

3.1 焊缝微观组织分析

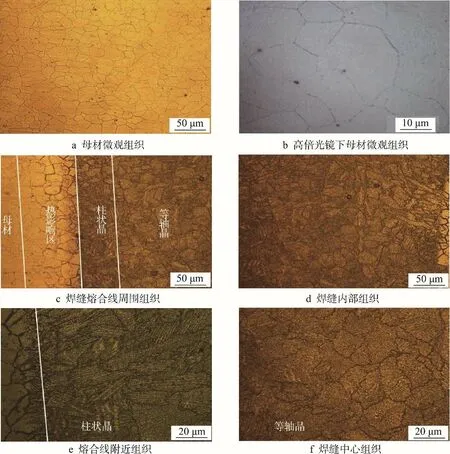

图7 为AZ33M 镁合金母材和焊接接头不同区域的组织形貌。图7a 和7b 为镁合金母材的显微组织形貌,可以看出,母材是由尺寸大小不一的α-Mg 等轴晶组成,晶粒尺寸平均约为38 μm。图7 最左侧为母材,母材晶粒与中间的热影响区及右侧的焊缝晶粒相比,在同样腐蚀程度下,晶界不明显。

图7 焊接接头和母材的显微组织形貌Fig.7 Microstructural appearance of welded joint and base metal

因激光能量高度集中、焊接时输入到焊接位置的热输入量小,只有焊接接头局部受热,母材与激光束带来的能量接触时间相对其他焊接方式短,这种能量只能引起接头部位局部受热,且镁合金散热快,所以焊接之后出现半熔化晶粒,半熔化晶粒是指在焊接过程中,与焊缝临近的母材区域上由于吸收过多热量,发生晶粒的部分被液化,部分未被液化的晶粒。

在焊接过程中,激光束是以高斯光束的形式分布能量的,越靠近熔化区边界峰值温度越高,处在高温的时间越长,越远离焊缝边缘的位置所获得的热量越少。所以因热循环的影响,热影响区中越靠近熔化区边界的晶粒尺寸越大,且在此区域溶质会进一步在晶界处偏析出富溶质的固溶体或金属间化合物。

焊缝中心的等轴晶粒尺寸一般情况下比母材稍小,但在大功率大离焦量下或小焊接速度下焊接的焊缝中心晶粒尺寸都比母材大,这是因为这些情况导致熔池中心的热输入量多,冷却时间长,凝固较为缓慢,基体熔化面积大,熔池宽,使得焊缝中心的等轴晶粒有足够时间和空间长大。

焊缝中,从焊缝边缘至中心晶粒形态依次为柱状晶、等轴晶。焊缝边缘处的晶粒为柱状晶形态,其生长方向与熔合线垂直,与最快散热方向相反[17],向焊缝内部快速长大。焊接时,熔合线区域处在固液两相混合状态,未熔化晶粒温度比母材高,比熔池低,在此可看作熔化金属凝固时的熔池模壁。由于半熔化晶粒在焊接时获得了大量热量,故此处温度大大高于常温,所以该处的过冷度虽大但不巨大,过冷的剧烈程度达不到快速生成细小晶粒的程度,在这样低的过冷度下,熔合线附近的溶池液态金属只能依托半熔化晶粒形成非自发形核核心,并完全润湿,沿着最快散热方向以进行晶粒长大,且长大方向的侧向因晶粒之间相互干扰而长大受阻,因而形成了细长的柱状晶粒,并因冷却速度过快,柱状晶垂直于生长方向的晶界之间相互挤压淹没,形成了大量亚晶界。

由于镁合金散热快,熔合线附近的柱状晶粒生长时,焊缝中心液体温度就会降到熔点附近,达到一定的过冷度,但过冷度远小于焊缝边缘,以及随着柱状晶粒向液相排出溶质的增多,溶质浓度不断提升,进而在焊缝中心产生成分过冷[18],当成分过冷程度满足形核要求时,液体内部开始大量形核或倚靠夹杂和少量柱状晶断落的晶粒引起非自发晶核。此时晶体散热无方向性,故成长也无固定方向,从而形成了等轴晶,直至与边缘的柱状晶相遇,完成凝固。

3.2 焊接接头成分分析

由于焊接接头经历了快速凝固过程,此过程为非平衡凝固,凝固形成晶粒中的物相和元素分布可能发生变化,因此对接头及母材进行了X 射线衍射分析(XRD)。

图8 为母材和焊接接头XRD 图谱。从图8 可以看到,母材含有α-Mg,Mg17Al12,MgZn,MgZn2等4种物相。

图8 母材和焊接接头XRD 图谱Fig.8 XRD pattern of base metal and welded joint

g-Zn 平衡凝固时有相变L→α(Mg)+Mg7Zn3,故还会有部分Mg7Zn3出现,但该物质并不稳定,为亚稳态结构,在凝固冷却过程中在320℃附近会发生Mg-Zn 共析反应:β(Mg7Zn3)→α(Mg)+γ(MgZn),母材在平衡凝固过程中冷却时间长,Mg7Zn3可以完全反应生成MgZn 和α-Mg,但在焊接过程中,熔池凝固过程极快,冷却速度非常大,原子不能在一瞬间克服激活能、完成到稳态物的转变,只能实现到激活能较小的亚稳态转变,Mg 和Zn 反应生成的Mg7Zn3来不及完全分解,所以焊缝中有部分Mg7Zn3相的残留,在X 射线衍射时可以得到该相的衍射峰。

在合金铸造时,局部区域因成分偏析等原因使部分区域的Zn 浓度达到一定值,相变生成了Mg-Zn系最稳相MgZn2,该化合物一经生成不易被分解,在焊接时,MgZn2不发生变化,依然存在于焊缝的内部。

4 结论

1)当焊接功率不超过1500 W,离焦量主要为1,−1,0 mm,配合适当的焊接速度时,所焊接头表面呈鱼鳞状,较为美观,焊缝宽度较窄,多数低于1 mm;而大功率、大离焦量下获得的焊接接头则焊缝较宽、宏观成形相对较差;此外,焊接速度过低将会引起熔池材料飞溅。

2)焊缝内的晶粒形态在焊缝边缘以柱状晶粒为主、在焊缝中心以等轴晶粒为主,且两种晶粒均出现成分偏析,因为快速冷却导致非平衡凝固而发生共晶反应,所以焊缝内形成了明暗交替的共晶组织;热影响区的宽度随着热输入量的减小而变窄,各焊接接头热影响区靠近熔合线的晶粒发生长大,尺寸大于母材晶粒尺寸。

3)焊缝与母材均含有α-Mg,Mg17Al12,MgZn,MgZn2这4 种合金相,此外焊缝中还发现了Mg7Zn3相的存在;因为快速凝固时溶液发生共晶反应生成第二相,过饱和固溶体中析出第二相,所以焊缝中的第二相含量多于母材。