高速滑靴瞬态摩擦温升研究

2020-02-06冯瑞雪蔡洪能李雪锋韩雪成

冯瑞雪,蔡洪能,李雪锋,韩雪成

(西安交通大学 材料科学与工程学院 金属材料强度国家重点实验室,西安 710049)

飞行器试验是在地面进行实物模拟高超声速运动物体飞行的试验,滑靴是飞行器试验中至关重要的部件,是连接飞行器车体和滑轨的纽带[1—2]。飞行器滑行时,由滑靴包住钢轨的凸缘,支撑橇体沿着轨道高速运行。随着飞行器滑车速度的增加,由于滑块和轨道间强烈摩擦热、气动热的作用,滑靴表层受到固定热源作用产生高温、大的温度梯度温度场和热应力,高温、热应力会引起高温烧蚀、涂层剥落、摩擦磨损甚至材料失效等损伤[3—5],这些损伤严重危及飞行器的运行安全,加之飞行器试验存在高速、大载荷以及冲击等现象,因此,对滑靴-滑轨摩擦副在高速运动状态下的热烧蚀、温升机理和行为进行深入研究,对保证飞行器试验的运行安全、合理设计滑靴结构及设计防烧蚀涂层等方面具有重要意义。

飞行器滑靴摩擦温升过程受许多因素影响,而且包括接触非线性、几何非线性和材料非线性等非线性问题,是复杂的物理非线性过程[6]。在滑靴滑动过程中,摩擦所消耗的能量大部分转化为热能,并且通过接触面传入滑靴滑轨接触区域,使接触区域温度升高。滑靴接触表面受摩擦热源持续加热,而滑轨接触表面则以新的冷的材料从滑靴底面滑过而被瞬时加热,因此接触边界条件在不断变化[7]。随着温度升高材料性能往往会发生变化,进而影响滑靴温度场和热应力分布,是一个材料非线性和热力耦合的过程。随着温度和速度的升高,接触界面摩擦因数发生变化,摩擦因数的变化会影响摩擦热源的大小与分布,进而对温度场也会产生影响。任国光[8—9]发现当烧蚀材料遭遇外部的热流,表面的温度迅速达到裂解温度失去质量,这种烧蚀材料会吸收大量的热量,并且开始裂解。质量损失的原因包括相变、化学反应以及机械烧蚀等。材料烧蚀时会产生4 个分区:原始材料层、热解反应层、炭化层和烧蚀层。

烧蚀材料的烧蚀行为研究方法包括实验、数值模拟和理论分析3 种[10],而数值模拟与计算仿真可以依据目前的理论基础,根据材料的物理性能,完美地再现真实条件下的物理现象。Comsol Multiphysics 是一个大型高级多物理场有限元仿真平台,起源于MATLAB 的一个有限元建模插件FEMLAB,根植于PED tools(偏微分工具包),这就决定了它能够方便地利用PED(偏微分方程)建立模型、定义和求解任意场的耦合场问题。基于这种特性,COMSOL Multiphysics 更适用于多物理场耦合问题的研究分析,被大范围用于实验研究和相关工程问题的研究计算,享有“全球首款真正的多耦合场分析软件”的美誉[11—12]。Cong Zhou 等[13]利用有限元分析软件 COMSOL Multiphysics 计算青铜基板的内部温度场、金属蒸汽区的速度场以及单脉冲激光烧蚀过程中各种平均激光功率水平下烧蚀坑形状的演变。纪利平等[14]利用COMSOL 多物理场仿真软件建立铜片双温模型。用控制变量的方法,模拟计算光斑半径及入射激光能量对电子系统温度及晶格系统温度的影响,预测烧蚀形貌。

文中基于Comsol Multiphysics 软件研究沿长轨道高超声速滑动时滑靴接触界面温度变化行为,实现接触界面高温烧蚀过程模拟,分析材料的温度分布及烧蚀形貌等情况。分析中考虑了接触非线性、材料非线性和几何非线性等问题,分析得到的滑靴三维瞬态温度场为飞行器实验滑靴材料选择和结构设计提供理论依据。

1 试验参数及模型

1.1 材料参数

靴轨摩擦温升数值模拟的相关参数主要包括材料属性和运行参数等,每个参数的选择都是基于实际试验数据和相关参考文献选择的。

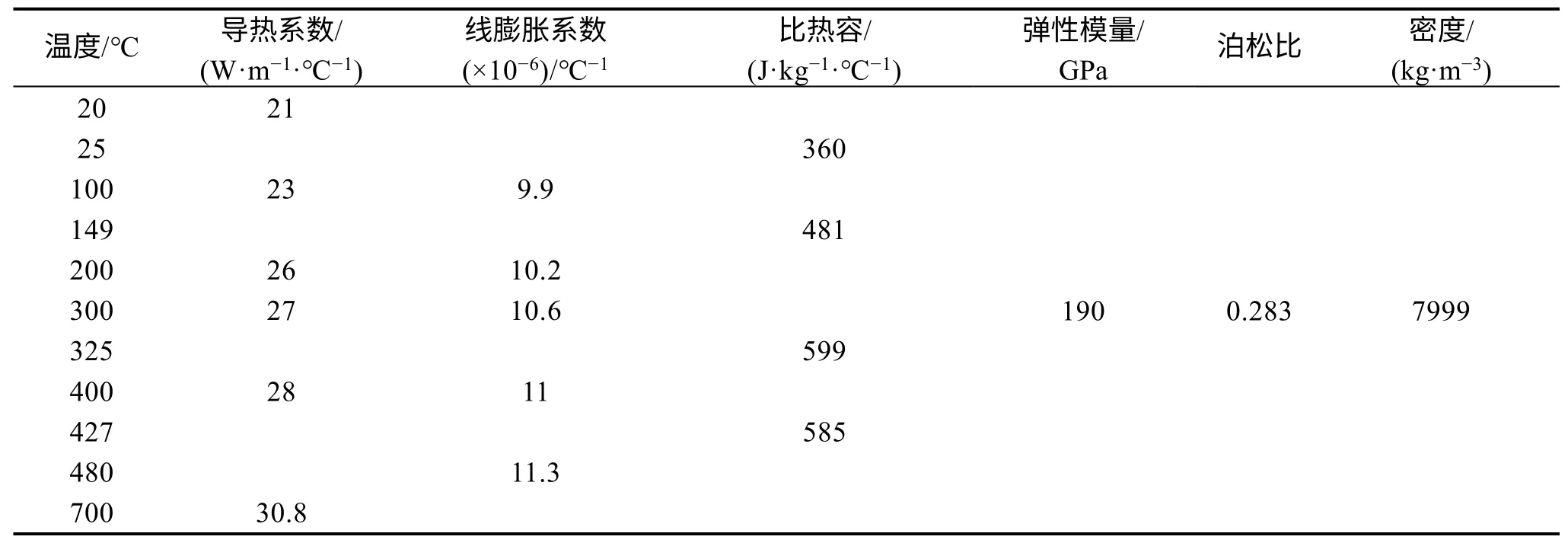

材料参数:滑靴材料采用MAX300 钢,滑轨材料采用U71Mn 钢,MAX 300 的热物性能参数如表1所示[15],U71Mn 钢的热物性能参数如表2 所示[16]。

表1 Vasco Max 300 钢的物性参数Tab.1 Physical properties of Vasco Max 300 steel

表2 U71Mn 钢的物性参数Tab.2 Physical properties of U71Mn steel

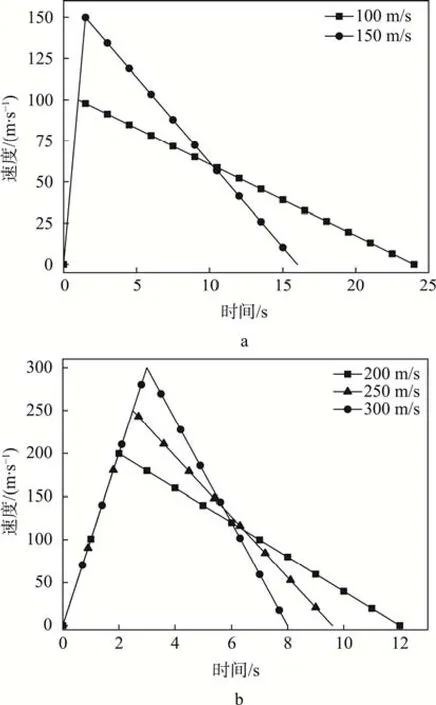

1.2 运行参数

飞行器靴轨运行参数主要包括速度、载荷、摩擦因数、初始条件和运行距离等,滑靴运行速度分别为100,150,200,250,300 m/s,具体运行速度曲线如图1所示,摩擦因数为0.25,初始温度为室温293.15 K,滑动距离为9000 m,载荷分别为121,140,160 kg。

图1 滑靴运行速度曲线Fig.1 Curve of sliding shoe's running speed

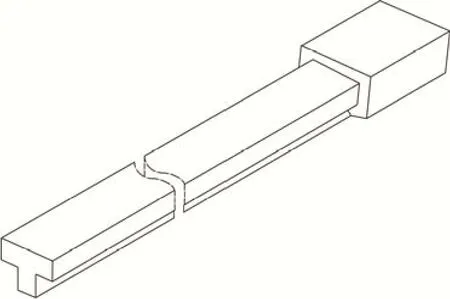

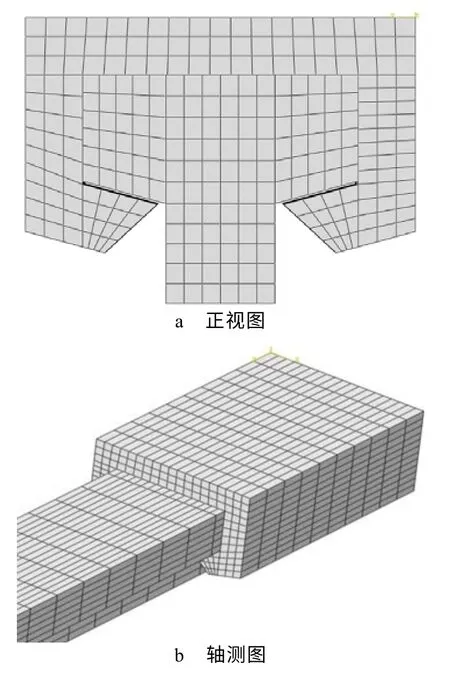

1.3 有限元模型及网格划分

文中考虑了非线性问题,所以需要按照真实三维模型分析。应用Comsol Multiphysics 软件对飞行器滑靴滑轨进行建模,靴轨运行示意图如图2 所示。为提高计算效率,在划分网格时,靠近接触区域的部分区域网格细化,远离接触区域的部分区域网格粗化。由于对滑靴的温度场结果精度要求较高且为了节约计算成本,因此滑靴的网格较细,滑轨网格较粗且在计算时进行刚体约束,网格划分情况如图3 所示。

图2 靴轨运行示意图Fig.2 Schematic diagram of sliding shoe and rail's operation

图3 靴轨网格划分情况Fig.3 Meshing of sliding shoe and rail

2 结果分析

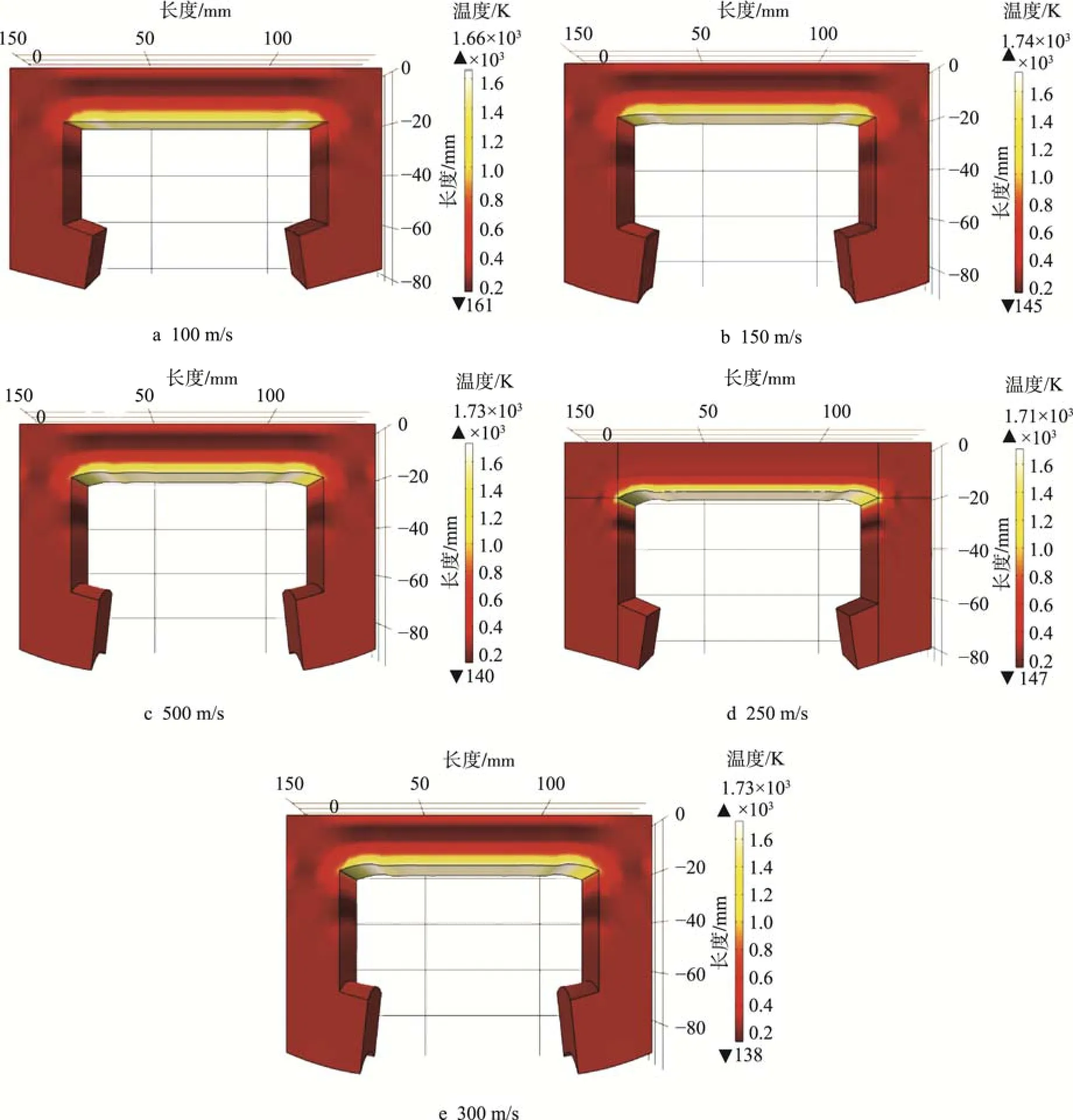

2.1 运行速度对滑靴温度变化的影响

当飞行器运行过程中滑靴承受载荷为121 kg,运行时间为4 s 时,不同运行速度下滑靴表面温度变化如图4 所示,可知,在100 m/s 时最高温度为1.66×103K,没有烧蚀现象出现;而150 m/s 时最高温度为1.74×103K,已经出现了烧蚀,接触面已经不再平整;200,250,300 m/s 时烧蚀情况逐渐加剧,在300 m/s时滑靴的烧蚀已经非常严重,两翼缘已经出现了弯曲变形。

当运行过程中滑靴承受载荷为121 kg 时,提取滑靴端面距离接触面不同距离的节点温度,以比较在不同运行速度下、不同距离的节点的纵向温度变化,提取的节点位置和节点温度曲线如图5 所示。可知,100 m/s 时在滑靴接触界面处,在4.3 s 开始出现烧蚀,在7.3 s 接触界面已完全被烧蚀掉,所以不再显示温度;速度为150,200,250,300 m/s 时分别在3.6,3.4,2.9,3.3 s 开始烧蚀,在5,4.4,3.8,4.3 s 接触界面被烧蚀掉。300 m/s 时烧蚀时间晚于250 m/s,可能是由于300 m/s 速度增加得比较慢。

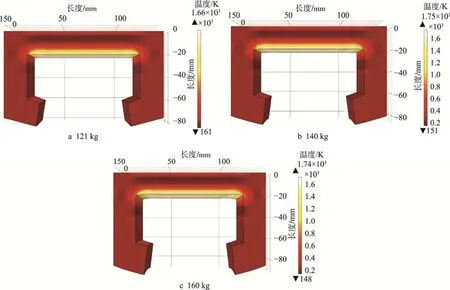

2.2 载荷对滑靴温度变化的影响

在摩擦因数为0.25、运行最高速度为100 m/s、运行时间4 s 等参数相同的情况下,滑靴的表面温度随承受载荷的改变而变化,如图6 所示。可知载荷为121 kg 时,最高温度为1.66×103K;载荷为140 kg 时,最高温度为1.75×103K;载荷为160 kg 时,最高温度为1.74×103K。载荷为160 kg 运行4 s 时的温度略低于载荷为140 kg 时的温度,原因是载荷为160 kg、运行4 s 时已经开始出现烧蚀,滑靴表面已有部分被烧蚀掉,损失了部分热量。

图4 不同运行速度下滑靴表面温度变化Fig.4 Surface temperature change of sliding shoe at different running speeds

图5 不同运行速度下节点温度变化Fig.5 Node temperature change at different operating speeds

3 结论

通过数值分析的方法研究了飞行器在不同速度、不同载荷的运行工况下对滑靴温度场的影响,主要结论如下。

1)当载荷为121 kg,运行时间为4 s 时,滑靴最高速度为100 m/s 时最高温度为1.66×103K,没有烧蚀现象出现;而150 m/s 时最高温度为1.74×103K,已经出现了烧蚀;200,250,300 m/s 时烧蚀情况逐渐加剧。

2)比较距离滑靴接触面不同距离节点的纵向温度变化,100 m/s 时在滑靴接触界面上4.3 s 开始出现烧蚀,在7.3 s 接触界面已完全被烧蚀掉;最高速度为150,200,250,300 m/s 时分别在3.6,3.4,2.9,3.3 s开始烧蚀,在5,4.4,3.8,4.3 s 接触界面被烧蚀掉。由于300 m/s 速度增长得较慢故其开始烧蚀时间晚于250 m/s 时的烧蚀时间。

3)飞行器运行最高速度为100 m/s、运行时间4 s 时,滑靴承受载荷分别为121,140,160 kg 时,滑靴表面最高温度为分别为 1.66×103,1.75×103,1.74×103K。载荷为160 kg 时的温升略低于载荷为140 kg时的温升,是由于载荷为160 kg 时滑靴表面出现烧蚀现象较早,损失了部分热量。

图6 不同载荷下4 s 时的温度变化Fig.6 Temperature change at 4 s under different loads