滑靴耐磨减摩涂层制备

2020-02-06苏静雨蔡洪能魏志远刘阳

苏静雨,蔡洪能,魏志远,刘阳

(西安交通大学 金属材料国家重点实验室,西安 710049)

J.Cinnamon 等[1]指出滑靴在正常运行过程中,其接触表面瞬间可以产生大量的摩擦热,导致材料表面软化。夏刚等[2—9]也指出这种摩擦热会加剧材料表面的塑性变形,滑靴和滑轨的摩擦也会由磨粒磨损变为粘着磨损。王超等[10—11]指出在这个过程中会发生严重的“凿削”现象,对滑轨产生极大的破坏,从而影响滑轨试验的稳定性和精度。而在滑靴和滑轨的实际运动过程中,由于轨道上面凸凹不平,存在着粗糙度,滑块硬度又相对来说很高,为了避免高速运动下二者的碰撞、凿削和撕拉,既要解决滑靴的耐磨问题又要解决滑靴的减摩问题,因此解决高速试验带来的滑靴、轨道减摩耐磨问题成了迫切的需要。

D.A.Stewart 等[12—14]指出使用超音速火焰喷涂方法制得的涂层具有更好的结合强度和耐磨性能。文中所用的涂层是使用超音速火焰喷涂技术制得的,结合孙永兴等[15—18]的研究,在NiCr-Cr3C2耐磨涂层的基础上加入减摩物质Ni 包MoS2,这样得到的涂层既能够耐磨又能够减摩,使滑靴在工作过程中受涂层的保护而达到摩擦因数降低、耐磨程度提高、温升缓慢的效果。

1 试验

1.1 基体材料

本次试验采用的基体材料为滑靴材料 Vasco Max300 钢,试样制成Φ44 mm×5 mm 的圆盘,厚度为5 mm。试样在喷涂之前进行预处理,首先利用超声发生器+体积分数为3%的稀盐酸进行表面超声酸洗,清洗时间为10 min,主要用于除去零件表面的锈蚀产物和氧化膜等。将酸洗过的喷涂基体试样用丙酮清洗以去除工件表面油污。最后对喷涂基体进行喷砂处理,喷砂压力为0.3 MPa,喷砂时间10 min。

1.2 喷涂粉末

本试验选用北京联合涂层公司的Cr3C2-25(Ni20Cr)喷涂粉末。为减少喷涂过程中MoS2的烧损,减摩成分选用Ni-25MoS2,如表1 所示。

表1 喷涂粉末材料Tab.1 Spraying powder materials

Woka7302 通过团聚烧结和等离子致密化制备,该粉末表面镍铬层能有效减少喷涂过程中的失碳和氧化,抗高温、抗磨损性能优越,沉积效率高,工作温度可达870℃。Ni-25MoS2粉末形貌呈现扁平状,由于该粉末是纳米粉团聚得到,因此粉末孔隙率较高,形状不规则。

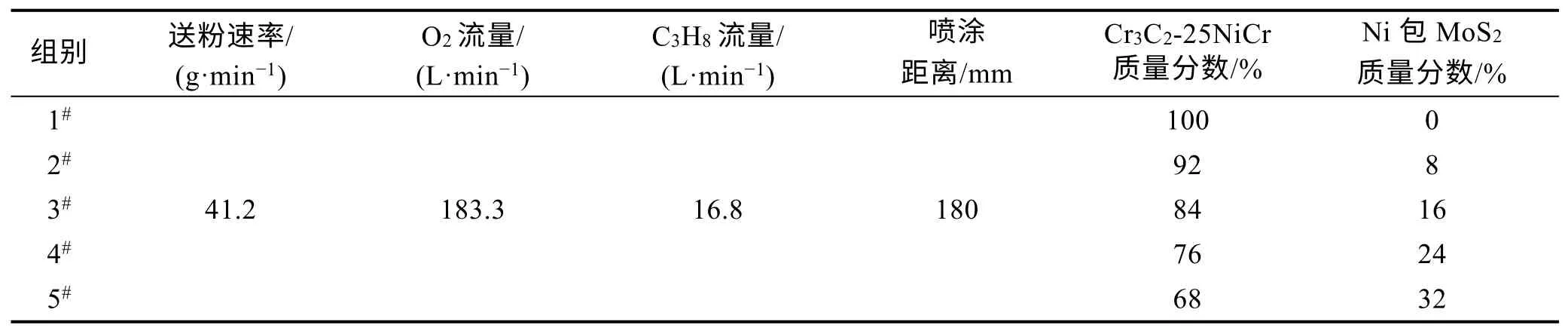

由Woka7302 分别与质量分数为0%,8%,16%,24%,32%的LF235 经过12 h 机械混粉方式混合得到4 种复合喷涂粉末。采用西安交通大学自主研制的CH-2000 超音速火焰设备进行喷涂,喷涂前对基体进行150℃的预热。喷涂工艺参数如表2 所示。

表2 超音速火焰喷涂Cr3C2-25NiCr+Ni 包MoS2试验方案Tab.2 Cr3C2-25NiCr+Ni coated MoS2test scheme by supersonic flame spraying

混合是指物料在外力、重力及机械力等作用下发生运动速度和方向的改变,使各组分颗粒得以均匀分布的操作过程,这种过程又称为均化过程。在本次试验中采用V 型高效混粉机进行混粉从而达到粉末混合均匀的效果。

2 涂层表征与性能测试

2.1 维氏显微硬度

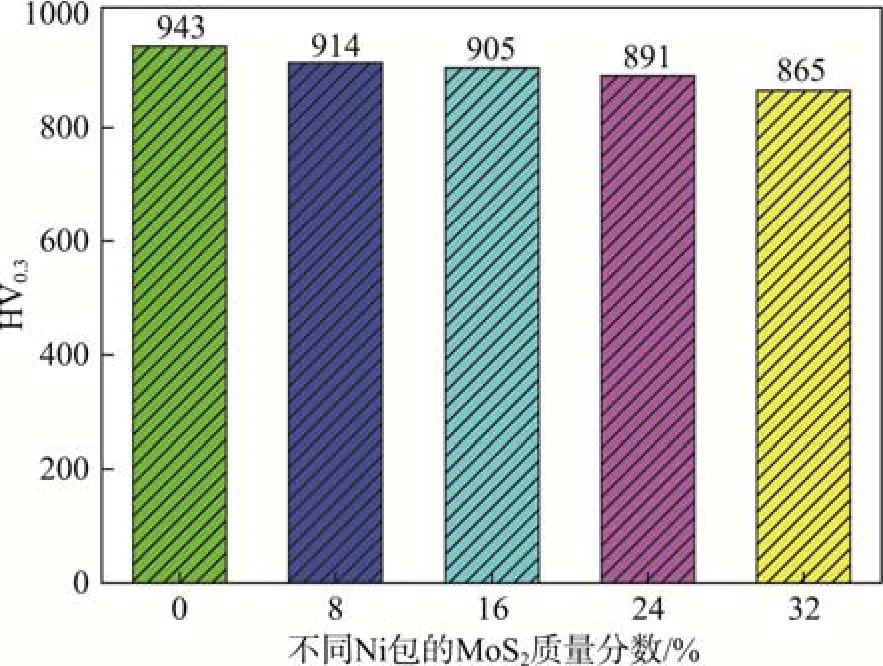

涂层断面的显微维氏硬度采用显微维氏硬度计进行测量,试验力为300 g(GF),保荷时间为15 s。由图2 可知,随着MoS2含量的增加,Cr3C2-25NiCr涂层的显微硬度在逐渐下降,其下降幅度分别为3.1%,4.0%,5.5%,8.2%。可知Ni 包MoS2的含量逐渐增加时,涂层的显微硬度呈下降趋势,因为加入的固体减摩成分MoS2比较软,所以当含量增加的时候硬度会降低。

图1 不同Ni 包MoS2含量Cr3C2-25NiCr 涂层维氏显微硬度Fig.1 Vickers microhardness of Cr3C2-25NiCr coating with different contents of MoS2in Ni package

2.2 结合强度

对5 组不同Ni 包MoS2含量的Cr3C2-25NiCr 涂层进行了涂层结合强度测试,涂层基体材料为Max300 滑靴用钢。每组试样测试5 次,取5 次结合强度的平均值为最终的涂层结合强度,采用热喷涂专用的FM-1000 航空胶进行粘接拉伸对偶件,然后装在自制的夹具中,放置在180℃的烘箱里,保温4 h,取出后自然冷却,立即在电子拉伸机上进行试验,拉伸速度为1 mm/min。对5 组试样的结合强度进行了计算分析,结果如图2 所示。

由图2 可知,加入了Ni 包MoS2的Cr3C2-25NiCr涂层的结合强度均发生了一定程度的下降,但是,随着Ni 包MoS2含量的增加,涂层的结合强度呈现先上升后减小的趋势,其中含24% Ni 包MoS2时涂层的结合强度最大,这可能与涂层中Ni 金属含量的增加、涂层沉积效果,以及产生缺陷有关。

2.3 Cr3C2-25NiCr+Ni 包MoS2涂层摩擦磨损性能

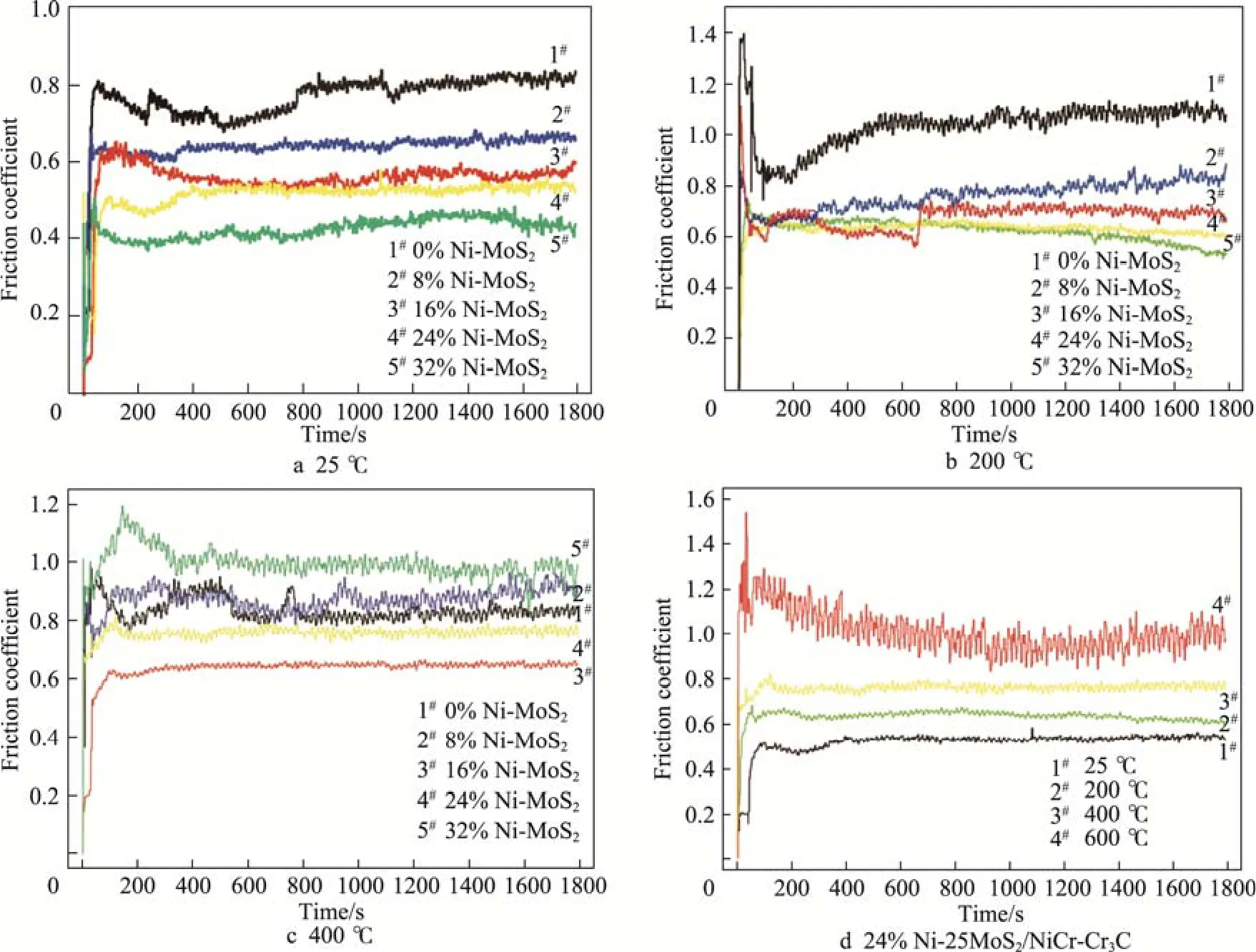

本次销盘摩擦磨损试验选用的试验仪器是西安交通大学材料学院铸造所MMG-500 高温真空三体磨损试验机,选用的试验力为 60 N,主轴转速为400 r/min,试验时间为30 min,试验温度为25,200,400,600℃。选取71Mn 钢作为销子材料,其洛氏硬度在30 左右,与Max300 钢基体表面制得不同的涂层对偶盘进行摩擦磨损试验,分别测量其稳定摩擦因数和销盘磨损失重。

图2 不同Ni 包MoS2含量Cr3C2-25NiCr 涂层结合强度Fig.2 Bond strength of Cr3C2-25NiCr coating with different contents of MoS2in Ni package

图3 不同Ni 包MoS2含量Cr3C2-25NiCr 涂层的摩擦因数变化情况Fig.3 Friction coefficient change of Cr3C2-25NiCr coating with different contents of MoS2in Ni package

图3 所示为销盘喷涂不同Ni 包MoS2含量Cr3C2-25NiCr 涂层在不同温度下的摩擦因数,由图3a 可知,在室温25℃时,随着涂层加入Ni 包MoS2含量的增加,销盘稳定摩擦因数在不断降低,这与涂层中减摩成分MoS2含量增加有关,其中加入32% Ni 包MoS2涂层的摩擦因数仅为0.4 左右;当温度升高到200℃时,可以得到同样的变化趋势,说明呈片状分布MoS2在此温度范围内仍然能够起到减摩的作用,如图3b所示;而当摩擦磨损温度上升到400℃,并不呈现此规律,加入32% Ni 包MoS2复合涂层的摩擦因数值最大,16% Ni 包MoS2复合涂层的摩擦因数值最小。这是因为在400℃时,部分MoS2可能发生了分解生成MoO3,相关文献资料表明,MoO3有增摩作用,所以出现涂层中Ni 包MoS2的质量分数为32%时,摩擦因数反而最大,而Ni 包MoS2的质量分数为16%时,涂层可能未发生明显的分解,MoS2仍然能够起到减摩的效果,故摩擦因数最小,如图3c 所示。同时,对Ni 包MoS2的质量分数为24%的涂层进行了600℃的摩擦磨损试验,发现摩擦因数随温度升高持续走高,这可能与销的材质可能有关,随着温度的升高,销发生了软化,磨损形式磨粒磨损转变为粘着磨损,因此摩擦因数随温度升高而升高,如图3d 所示。

3 结论

采用添加Ni 包MoS2粉末制备了Ni-25MoS2/NiCr-Cr3C2减摩耐磨涂层,并对不同含量Ni 包MoS2的涂层进行性能测量,得到了以下结论。

1)随着Cr3C2-25NiCr 涂层中Ni 包MoS2含量的增加,涂层中的维氏显微硬度在逐渐下降,其中当Ni 包MoS2的质量分数为24%时,涂层的显微硬度最低;涂层的结合强度先升高后下降,其中当Ni 包MoS2的质量分数为24%时,涂层的结合强度为67 MPa。

2)在室温25℃和200℃时,随着涂层加入Ni包MoS2含量的增加,销盘稳定摩擦因数在不断降低,其中加入32% Ni 包MoS2涂层的摩擦因数仅为0.4 左右。说明呈片状分布MoS2在此温度范围内能够起到减摩的作用,

3)当摩擦磨损温度上升到400℃时,加入32% Ni包MoS2复合涂层的摩擦因数值最大,16% Ni 包MoS2复合涂层的摩擦因数值最小。当摩擦磨损试验温度为600℃时,磨损形式磨粒磨损转变为粘着磨损,摩擦因数随温度升高持续走高。

4)综合涂层的各项性能表征可得出,选择Ni包MoS2的质量分数为16%~24%之间时,涂层的综合效果最好。