三维光学轮廓法测试多个焊接残余应力分量

2020-02-06闫锦辉殷咸青牛靖梁晋张建勋

闫锦辉,殷咸青,牛靖,梁晋,张建勋

(西安交通大学 a.金属材料强度国家重点实验室;b.机械工程学院,西安 710049)

焊接残余应力对于焊接件的使用性有重要作用[1],准确且高效地测量残余应力非常重要。目前的应力测试方法主要分为机械释放和无损检测两类[2—3]。机械释放法是通过去除材料使工件的局部残余应力释放,通过测量应变的变化来计算残余应力,其典型代表为小孔法[4—5]、逐层剥削法[6]。无损检测法主要包括X射线衍射法[7]、中子衍射法[8],这些方法均不会对构件造成破坏,但是测量成本较高。就目前应用较为广泛的应力测试方法来说,其大部分只能测试工件表面及近表面的残余应力,对于工件内部残余应力的测试有着一定的困难。中子衍射测试价格昂贵且效率较低,逐层剥削对材料损坏较为严重,且对应力梯度较大的应力场测试准确度不高。

2001年Prime 将有限元与释放技术相结合,提出了轮廓法[9],用来测试构件的内部应力。近年来,国内外学者将轮廓法应用于研究各种复杂结构的内部残余应力[10—15]。其主要原理[9]是将工件切分成两半,其应力释放导致变形,然后测量其截面的变形位移作为有限元模型的边界条件,来计算其残余应力分布,轮廓的测量通常采用三座标机,其测量精度较高,但测量效率较低。此外,目前的研究仅仅针对单次切割轮廓法,其通常只能获得单一截面法向应力,而对于焊接问题,往往涉及到多个方向上的残余应力。

基于上述问题,在轮廓测量过程中,文中选用西安交通大学自主研发的XJTU-OM 面扫描系统,采用三维光学测量技术,结合叠加原理[16],对堆焊焊件进行多切割轮廓法测试,研究其内部纵向以及横向残余应力,并结合热力耦合数值模拟结果进行对比分析。

1 多切割轮廓法测试原理

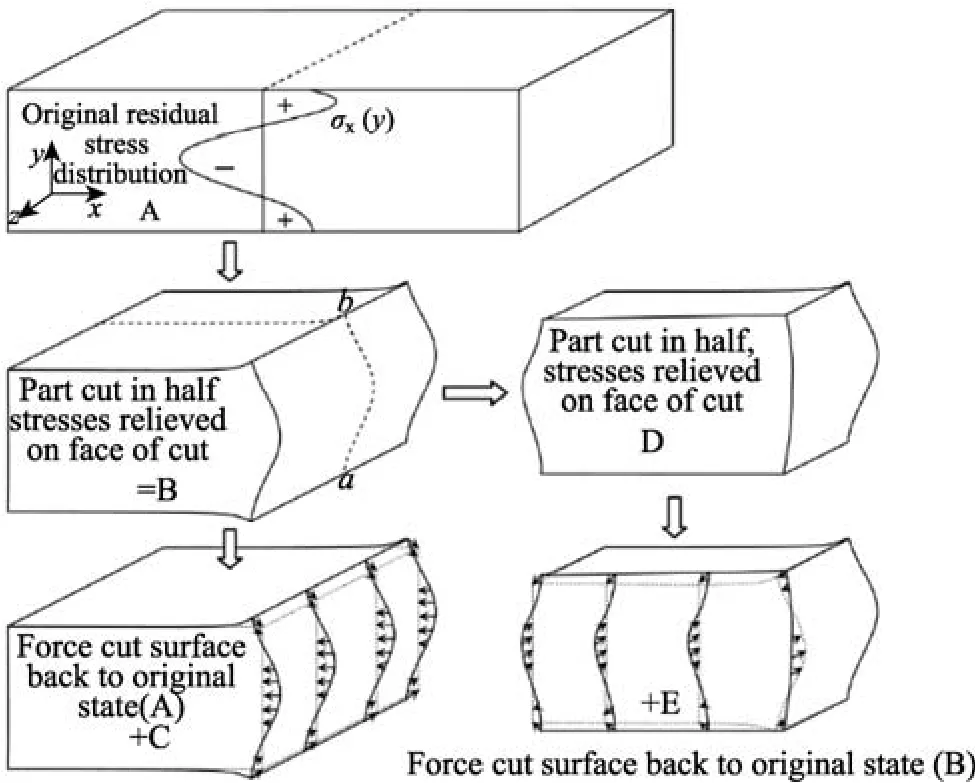

多切割轮廓法目的在于可以测试工件内部多个方向的应力。当工件被一次切割为两部分之后即可获得一次切割截面的法向应力。对一次切割后的工件进行二次切割,切割方向垂直于一次切割面,通过计算得到二次切割截面法向应力,但是由于一次切割过后,工件的原始应力状态已经改变,无法直接计算其应力。考虑一次切割面对于二次切割面,尤其是截面交线位置附近的应力改变,基于叠加原理[16]进行应力重构来实现二次切割面的应力计算,具体原理如图1 所示。

图1 中A,B,C 为单次切割过程,其应力满足式(1),通过C 过程的应力反算可获得一次切割面的应力。D 和E 过程为二次切割过程,其应力状态满足式(2)。由于D 过程应力状态未知,但其应力已经得到完全释放,因此此过程应力为0。通过C 过程以及E 过程的应力状态叠加可求得第二切割面的应力,如式(3)所示。

图1 轮廓法基本原理图[17]Fig.1 Principle of the contour method

通过叠加原理能够分别计算出两个不同截面的法向应力,分别为垂直焊缝截面的纵向应力以及沿焊缝截面的横向应力。两个不同截面的交界处存在一条公共线,因此可以求出这条线上的两个方向残余应力。同理在二次切割的基础上可以进行三次切割,其应力重构原理与二次切割类似,这样可以获得材料内部多个方向的应力分布。文中仅对试样进行两次切割,测试焊接试样内部的纵向以及横向残余应力。

2 堆焊件内部应力测试

2.1 焊接实验

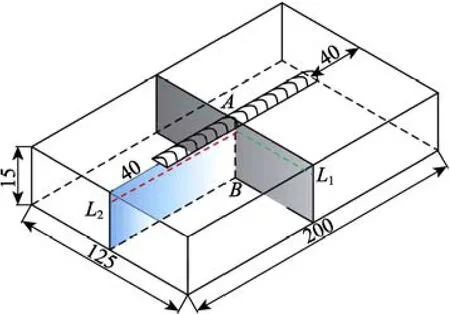

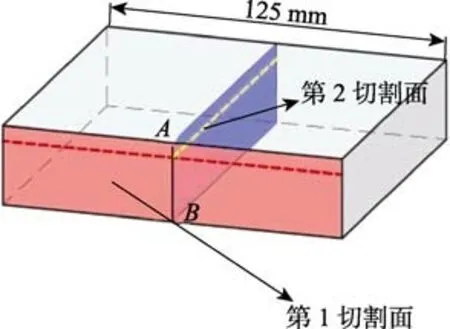

焊接实验采用 MIG 表面堆焊,实验材料为200 mm×125 mm×15 mm 的Q345 钢板。焊接电流为230 A,电压17.5 V,焊接速度15 cm/min。试板在焊接前均进行消应力退火处理,热处理温度为590℃,保温3 h,随炉冷却。图2 为焊接试样尺寸以及切割面示意图。

图2 焊接试样及截面示意图Fig.2 Welded part and cross section diagram

2.2 轮廓切割以及测量

实验采用日本三菱MITSUBISHI BA8 EDM 切割机床进行切割。切割过程在去离子水中进行,采用直径200 μm 铜丝,切割速度20 mm2/min。采用较小的峰值电流以及较大的丝张力来减弱切割的附加塑性变形,采用对称约束保证切割过程始终垂直于焊缝,切割过程夹持方式如图3a 所示。切割完成的工件采用XJTUOM 进行截面轮廓的测量,如图3b所示。为了提高测试精度在测量前进行全局点设置以便于后续点云的转正。XJTUOM 面扫描幅面标定幅面为200 mm×150 mm,相机分辨率为2650×1920,其测量时间单幅面为2~4 s,与三坐标测量时间相比大大缩短。

图3 切割以及轮廓测量Fig.3 Cutting and contour measurement

2.3 轮廓数据处理

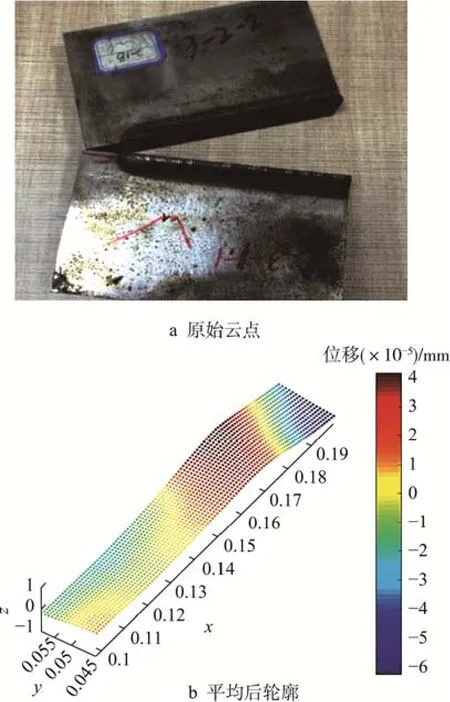

由于三维光学测量为非接触式测量,其点云坐标系基于相机坐标,但其原始点云数据带有较大的噪声点,需要进一步去噪、拟合处理,将处理后的两个截面点云进行平均才能作为最终应力计算的边界条件使用。

点云的转正是基于面扫描过程的全局点,通过多次RT 矩阵转换将全局点转至xoy平面内,对点云进行同样的处理便可转至yoz平面内,此过程便可实现点云的转正。使用局部加权线性回归来平滑数据,根据拟合曲面与噪声点的空间距离去掉噪声点。最后根据有限元模型节点将曲面进行逐点拟合,计算出每个节点的位移。以上所有过程均基于Matlab 进行程序设计,并将以上过程设计为GUI 操作平台。图4 为点云处理前后对比。

图4 截面轮廓点云Fig.4 Contour point cloud of cross-section

2.4 应力计算

1)一次切割面应力计算。基于ABAQUS 建立一半有限元模型,采用C3D8T 单元,单元尺寸为1 mm。将上述平均轮廓作为边界条件进行应力计算。弹性计算可以获得整个截面的法向应力,一次切割面为纵向残余应力。从整体的纵向应力云图(见图5)来看,其最大纵向应力轮廓法测试结果为470 MPa左右,位于焊缝中心。远离焊缝区域为压应力区,轮廓法测试结果为270 MPa 左右。

图5 一次切割面为纵向残余应力Fig.5 Longitudinal residual stress of primary cutting surface

2)多切割应力计算。上述过程一次面扫描完成之后,立即进行二次切割,切割过程与一次切割完全相同。切割方向垂直于一次切割面(沿焊缝方向),切割面位置如图2 所示,实际切割完成试样如图6a所示。

二次切割面切割方向由试板外侧向中心,切割参数与单次切割相同。切割完成后采用XJTUOM 系统进行面扫描,面扫描及数据处理过程与一次切割面处理相同,处理后的二次截面点云轮廓如图6b 所示。

图6 轮廓点云Fig.6 Contour point cloud point

由于多切割弹性计算过程受到前一次切割的应力释放影响,因此不能直接使用图6b 的轮廓位移作为边界进行应力反算。根据叠加原理可知,需要对二次切割过程进行应力重构,考虑一次切割面对二次切割面的影响,其应力重构过程如图7 所示。一次切割面的法向为z向,从图7a 可以看出,第一切割截面法向z方向应力释放对于二次切割面的法向x方向应力分布有着较大的影响,尤其是在两截面交线位置处以及附近。第二切割面上交线附近x方向拉应力约为345 MPa,大约存在3 mm 区域。由此可见,在第二切割面应力计算时必须考虑此部分的应力状态。具体的应力重构过程及二次截面轮廓直接进行应力反算的结果见图7a 和7b,可以看出同样在截面左侧位置应力分布不同于其他区域。图7a 和7b 分别代表了多切割过程的Step C 与Step E,图7c 为应力重构之后(Step C+Step E)的结果。

多切割的应力计算分为两个过程:首先进行第一切割面的应力计算即Step C,计算完成后将1/4 模型“杀死”,将第二切割面的位移边界导入进行二次截面应力反算即Step E。在第二次计算步中,将一次应力计算的应力场激活,即将第一次应力计算的残余应力作为第二次应力计算的预应力来加载,该过程即为面叠加过程。

图7 多切割应力重构过程Fig.7 Stress reconstruction process of multiple cutting

3 结果与分析

图7 给出了各个过程的应力,可以看出原始应力和Step E 中应力结果在“0”位置(截面交线处)应力相差较大,而在远离该区域部分应力基本趋于一致。Step E 中的应力结果在交线位置处为压应力,将Step C 与Step E 的应力叠加后可得到原始应力,如图7 所示。在焊缝区域为拉应力,其大小基本稳定在200~250 MPa 左右,在焊缝终止位置处变为压应力,大小约为100 MPa。

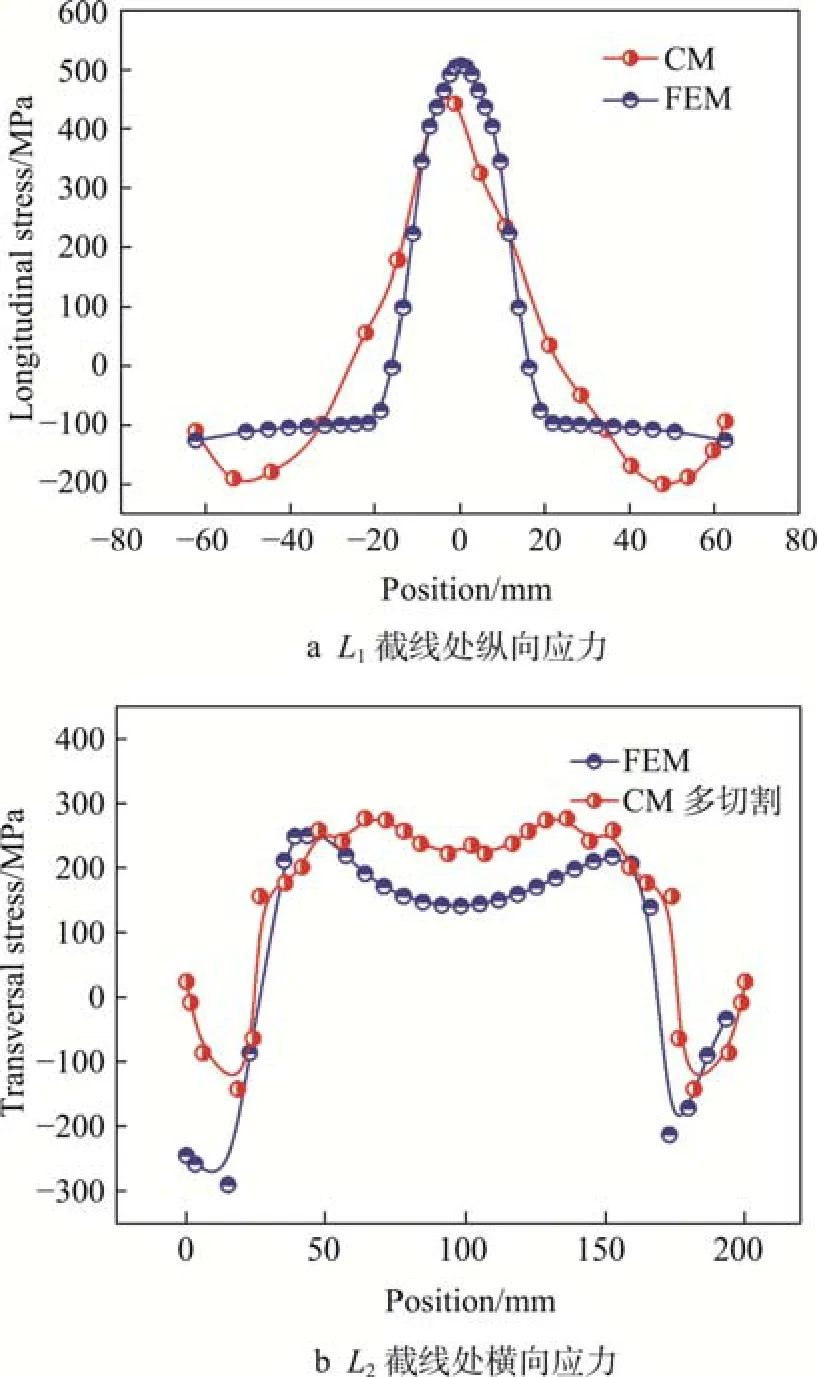

文中同时针对堆焊过程进行了残余应力数值模拟,分别截取了两截面不同位置的截线进行应力结果的对比。截线位置见图8,两条截线分别位于两切割截面的上表面以下3 mm 处,其应力结果如图9所示。

图8 多切割应力重构过程(截线位置)Fig.8 Stress reconstruction of multiple cut (position of junction line AB)

L1截线位于垂直焊缝截面上表面以下3 mm 处,其所测量截面的法向应力即为焊接纵向残余应力,图9 给出了多切割轮廓测试与有限元模拟结果。焊缝中心拉应力分别为467 MPa 和500 MPa,两者相差不大。总体上两者的应力结果较为一致,尤其表现在焊缝中心以及近缝区域。

图9 截线位置应力Fig.9 Stress of the junction line

L2截线位于沿焊缝中心截面上表面以下3 mm处,其基本处于熔池部分,测试结果为焊接横向残余应力,如图9 所示。本次测试中焊缝位置从40 mm起至160 mm 终止,可以看出该区域的横线应力结果两者较为一致,均表现为拉应力,在焊缝区域约为200~250 MPa,两者相差约50~100 MPa。在焊接终止位置(160 mm)两者均突变为压应力,压应力约为200 MPa,且在试板边缘处出现上升趋势。

在一二截面相交处,可获得两个方向的残余应力即纵向应力+横向应力,此位置截线如图8 中线段AB所示。应力在其厚度范围内的变化情况如图10所示。纵向应力最大值出现在试板上表面附近,约为480 MPa。厚度方向上纵向应力先降低后升高,轮廓法测试结果与有限元模拟结果数值较为接近。横向应力在厚度方向上的变化较为明显,在试板底部为拉应力,试板中心为压应力,在试板上表面附近过渡为拉应力。其最大压应力位于试板下表面5 mm附近,约为200 MPa。

图10 AB 截线位置应力Fig.10 Stress of junction line AB

4 结论

1)基于面叠加原理,通过三维光学轮廓法和应力重构,最终可以完成两个截面的法向应力测试,其中第一切割面为纵向应力,第二切割面为横向应力。

2)对比有限元、多切割轮廓法的应力结果,发现二者在截线位置处分布都较为一致,在试板边缘处由于轮廓法测试的缺陷存在波动,试板中心较为吻合,应力相差不到100 MPa。

3)采用三维光学轮廓法进行多次切割,在两截面的交线位置,可以获得试板在其厚度范围内两个方向的残余应力变化情况,即纵向以及横向残余应力。