初始应力对三维光学轮廓法测试焊接接头残余应力的影响

2020-02-06何向前殷咸青牛靖梁晋张建勋

何向前,殷咸青,牛靖,梁晋,张建勋

(西安交通大学 a.金属材料强度国家重点实验室;b.机械工程学院,西安 710049)

目前的焊接接头残余应力测试方法中,小孔法和X 射线衍射法比较常用,这两种方法多用于测量焊件表面残余应力,不能准确测量焊接结构内部残余应力。中子衍射法、裂纹柔度法和逐层铣削法可以测量焊接内部残余应力,但都存在一定缺点。于是,Michael B.Prime[1]首次提出了轮廓法。2004年L.Edwards 等[2]基于轮廓法测试了2024 铝合金VPPA 焊接残余应力。董春林等[3]采用轮廓法测试了小直径FGH96 镍基高温合金惯性摩擦焊接接头的内部环向应力。刘川等[4]采用轮廓法测试TC17 钛合金线性摩擦焊接的内部残余应力。赵海燕等[5]采用轮廓法和X 射线衍射法对厚板的电子束焊接内部和表面纵向残余应力进行测试。DEWALD A 等[6]采用扩展轮廓法能力的方法,测量棱柱形连续加工体中空间变化的多轴残余应力。M.Turski 等[7]采用轮廓法对316L 不锈钢平板堆焊横向的残余应力分布进行了测试。张纪奎等[8]利用轮廓法研究了电弧增材制造钛合金界面处的残余应力及其影响。董亚波[9]利用轮廓法研究了2Al4 铝合金厚板淬火残余应力以及消除工艺,并对轮廓法测试原理进行了有限元验证。M.B.Toparli1 和M.E.Fitzpatrick[10]采用轮廓法获得了经激光喷丸处理的2 mm 厚铝板2024-T351 样品的残余应力场。余凯勤等[11]采用三坐标测量机测量了轮廓数据,用于轮廓法的应力计算。

三维光学测量技术[12—13]在近几年得到了快速发展,由西安交通大学自主研发的三维光学扫描系统XJTU-OM,可以实现复杂空间轮廓数据采集,可操作性较强。该方法在产品的质量检测、外形尺寸检测、复杂曲面的校核等方面得到了广泛的应用。文中将三维光学扫描系统XJTU-OM 以轮廓法相结合,采用一种新的数字化三维实测技术来实现轮廓法测量,在此基础上研究初始残余应力对于三维光学轮廓法测试焊接接头残余应力的影响。

1 测量技术原理

1.1 轮廓法基本原理

轮廓法的原理是将含有残余应力的工件切开成两半,由于应力释放,切割面会发生轮廓变形,假设切割过程不产生附加应力,且残余应力的释放会造成切割面轮廓变形。若残余应力全部释放,此时施加外力使变形轮廓恢复到切割前的原始状态,那么所施加的外力等效于此切割面原始法向的残余应力。轮廓法的一般步骤:①切割工件,应力释放,切割面轮廓变形;② 扫描变形轮廓,处理轮廓数据;③建立有限元模型,将变形轮廓作为边界条件,进行应力反算。

1.2 XJTUOM 轮廓测量原理

采用XJTUOM 三维光学面扫描进行轮廓测量,通过投射多频相移条纹到切割面上,基于双目立体视觉原理,采用两台摄像机记录物体在三维空间的图像,利用三角测量原理和立体匹配技术,结合已经获得的图像匹配点坐标值,通过标定计算和坐标转换,算出物体表面目标点的三维坐标信息。

2 实验

2.1 实验设计

MIG 多道焊接试样为 Q345R,工件尺寸为200 mm×125 mm×15 mm。采用两块试板,试板1 为供货态,由火焰切割成形,存在原始残余应力。试板2 经去应力退火处理,退火实验参数为保温温度590℃,保温时间3.5 h,炉冷。

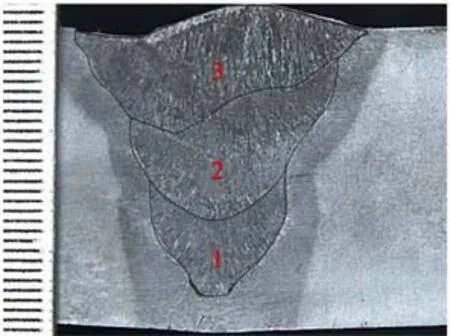

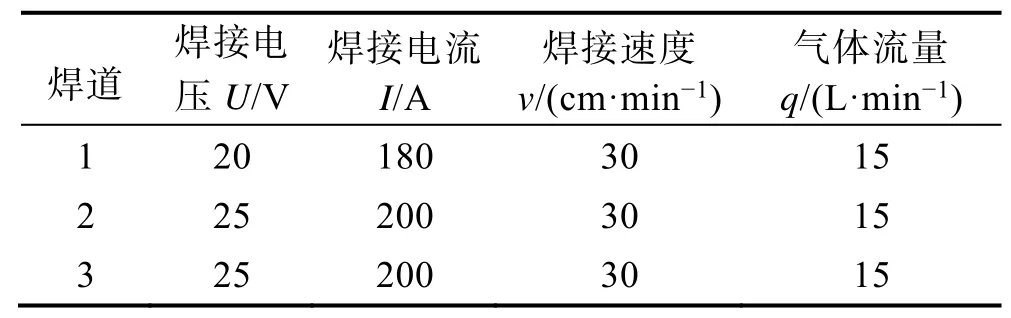

采用MIG 自动焊接,焊接过程保护气体为纯氩气,焊丝型号为QB ER50-6,直径1.2 mm,焊道示意图如图1 所示,V 型坡口,钝边为2 mm,实际焊接为3 层6 道。每道焊缝完成后进行表面氧化皮及杂质清理,以防出现气孔以及不导电的杂质相,进而导致切割过程放电不稳定或者断丝,后继续焊接,每层焊缝之间冷却到70℃左右时,进行下一道焊接,依次完成所有焊道。焊接工艺参数如表1。为避免切割引入附加应力,因此需要慢走丝切割。采用日本三菱MITSUBISHIBA8EDM 切割机床进行切割。切割过程在去离子水中进行,采用直径200 μm 铜丝,切割速度为20 mm/min。采用对称约束方式,保证切割过程始终垂直于焊缝。

图1 焊道示意图Fig.1 Schematic diagram of weld bead

表1 焊接工艺参数Tab.1 Welding process parameters

2.2 建立数据处理平台

OM 测量的原始数据会受到环境的影响,而带入很多误差点,而且其点云的坐标系与实际坐标系不一致,因此必须要进一步进行去噪处理、拟合、离散处理,才可以用于有限元计算的边界条件。首先,删除点云中的环境杂点,而对截面点云不做处理,随后将标记的全局点作为参考点进行坐标转换,在点云转正后,使用Lowess 模型进行点云的拟合,同时可以使用局部加权线性回归来平滑数据。根据拟合曲面与噪声点的空间距离去掉较大噪声点云。将一个截面轮廓进行镜像,因为两个平面切割后的原始对应位置在进行轮廓拍摄时不是对应的,因此必须将某一个轮廓进行镜像,之后平均所测得的两个截面的对应数据点,将所测轮廓曲线进行平均以减小误差。

以上的数据处理过程,均采用Matlab 编程实现。利用Matlab 自带的用户图形界面平台将以上的数据处理过程设计为GUI 操作平台[14],通过该数据处理平台可以快速地对OM 面扫描得到的点云数据进行转正、去燥、位移计算、离散、边界条件输出等功能,如图2 所示。

2.3 应力计算与分析

基于ABAQUS 有限元计算软件建立三维模型,划分尺寸为1 mm 的均匀有限元网格。利用拟合平均后的轮廓计算出有限元节点上的位移初始条件,并反向加载到有限元模型上,另外在有限元模型上施加额外约束,以防止模型发生刚性位移。基于本次计算主要在于小应变问题的特点,因此弹性计算过程采用的是减缩积分单元,每个单元具有8 节点数,即3D Stress(C3D8R)三维实体单元。

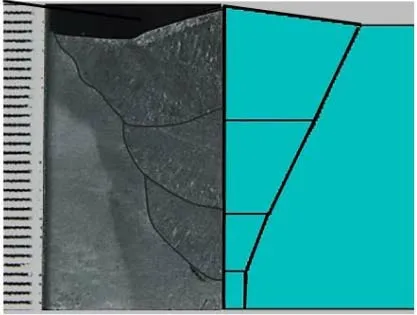

2.4 有限元模拟

基于ANSYS 平台对多层多道焊进行弹塑性模拟[15]。采用均匀体热源,利用生死单元技术来模拟实际焊缝填充过程。温度场的计算为瞬态计算,设定型初始温度为20℃,增加对流边界条件,实现工件外表面与空气的对流换热。如图3,选取焊缝截面位置温度场与实际的焊缝腐蚀形貌进行对比,可以发现计算得到的熔池与实际焊接的熔池形貌非常接近,这将大大提高后续应力计算的准确性。应力计算采用Solid185 单元,采用间接耦合计算焊接残余应力,将瞬态分析过程中的每一时间步的热计算结果作为应力计算的载荷。载荷作用时间与热分析使得热源作用时间保持一致,且热计算模型以及应力计算采用三点约束。

图3 多道焊缝形貌与计算模型对比Fig.3 Comparison of multi-pass weld morphology and calculation model

3 结果与分析

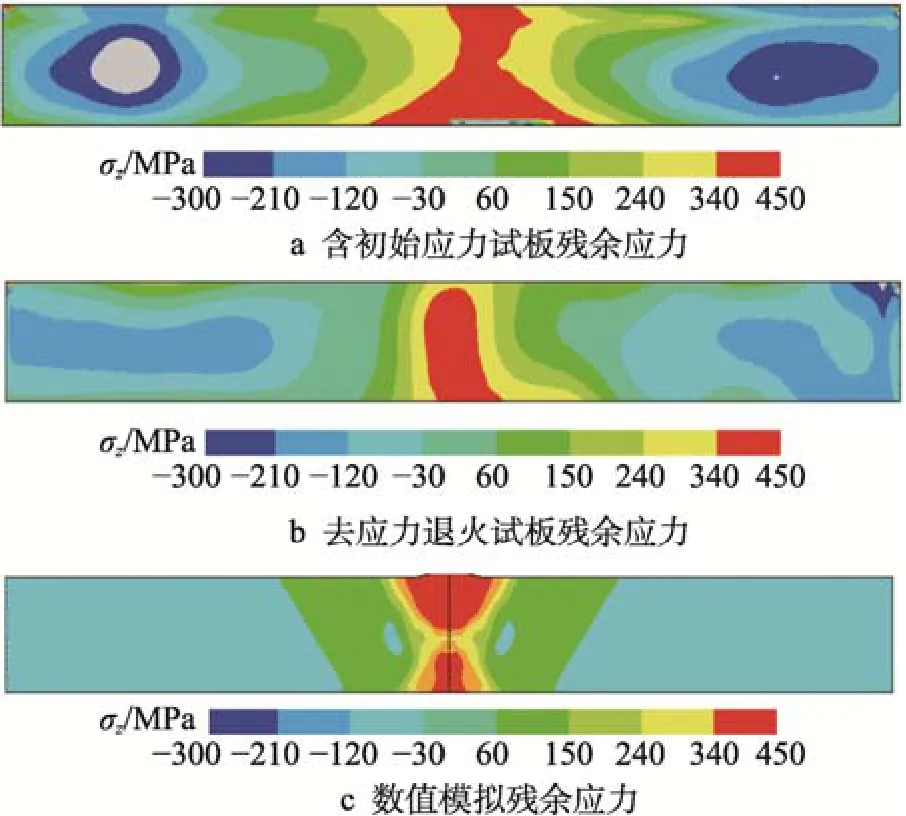

含初始应力焊接试板、去应力退火焊接试板和数值模拟残余应力分布见图4。含初始应力、去应力退火和数值模拟焊缝中心为拉应力区,最大拉应力分别为480,450,523 MPa,且都位于焊缝根部区域。含初始应力和去应力退火的焊接试板在焊缝区较为接近,但未经退火的工件拉应力区域分布较宽。试板两侧为压应力区域,最大压应力分别为380,280,157 MPa,三者数值相差较大,但应力分布趋势相同,焊缝区域整体为拉应力区域,向板材两边降低,逐渐变为压应力区。

图4 含初始残余应力、去应力退火与数值模拟残余应力Fig.4 Initial residual stress,stress relief annealing and numerical simulation of residual stress contained

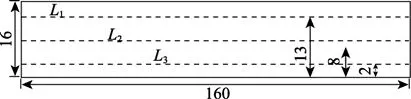

图5 截线位置示意图Fig.5 Schematic view of the position of the line

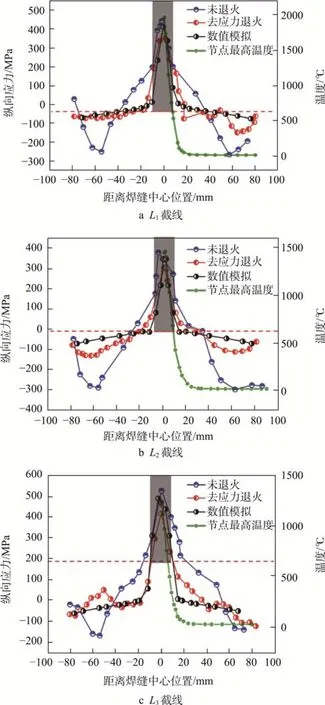

为了进一步探究初始残余应力对有限元计算的影响,取切割截面的3 条截线L1(距底面12 mm)、L2(试板中心厚度方向中线)、L3(距离底面3 mm)位置,分析其残余应力分布。具体的截线示意图如图5 所示。去应力退火工件的焊接残余应力轮廓法测试结果与有限元模拟结果对比如图6 所示。通过3 条截线数据对比可以发现,L1截线处其应力结果较为一致,轮廓法与数值模拟结果分别为356 MPa 和410 MPa,残余应力相差约为50 MPa 左右。焊缝中心与近缝区位置处的应力结果相近,试板右侧位置出现稍许波动,与数值模拟结果有所差异,但数值上差异均在100 MPa以内。L2截线处轮廓法与数值模拟最大拉应力分别为307 MPa 和348 MPa,残余应力相差约30 MPa 左右,试板两侧压应力在100~150 MPa 之间波动,总体保持一致。L3截线位于焊缝根部位置,其应力比前两处较高,轮廓法与数值模拟的最大拉应力分别为412 MPa和456 MPa,在焊缝中心较为一致,两侧仍然存在一定波动(50~100 MPa),但整体一致性良好。

未经退火处理的试板轮廓法测试应力如图6 所示,可以看出在焊缝处的一定宽度区域内,其残余应力数值与退火件轮廓计算值、数值模拟应力值较为一致。在远离焊缝处其应力波动较为严重,尤其在试板边缘处其压应力约为300~400 MPa,已经超过数值模拟值约200 MPa 左右。由此可见,试板由于切割、成形过程中产生的附加初始应力会导致试验所测应力一定要考虑初始应力对于结果的影响。

图6 截线位置应力结果对比Fig.6 Comparison of stress results at the cut line position

残余应力在焊缝中心位置处的吻合度较高,因此数值与有限元模拟数值相差较大,因此分析结果提取了各个截线位置处节点的温度循环,取各个节点在整个温度循环中的最高温度如图6 中的绿色曲线。可以看到,大致600℃为分界线,温度循环高于600℃的区域,其残余应力高度一致,随着其温度循环的逐渐降低,轮廓法与有限元的计算差值越大。其中温度循环高于600℃的区域大致约为焊缝及其热影响区。焊缝及近缝区域的应力实验值与有限元模拟数值较为一致,主要由于在焊接热循环的作用下,高于金属再结晶温度时可以消除部分内应力,而对于其他区域,由于温度循环较低,对其内应力消除不明显,导致实验与有限元结果相差较大,因此在数值模拟过程有必要考虑其初始残余应力对结果的影响。

4 结论

1)采用三维光学轮廓法对多层多道焊接残余应力进行测试,通过建立的数据处理平台对得到的轮廓数据进行处理。分别计算去应力退火焊件与退火处理焊件的残余应力分布,对比数值模拟结果,可以发现三者的残余应力在焊缝中心处的分布较为一致,而沿着焊缝向两侧的分布区域内,其应力差别逐渐变大。

2)通过提取3 条截线上不同位置的最高温度循环,可以发现在大致600℃以上区域内,三者的应力分布表现高度一致,在最高温度循环低于600℃的区域,其应力明显存在不一致。主要原因为焊接热循环温度高于金属再结晶温度时,可以消除部分残余应力,而温度循环较低时对应力消除不明显,导致实验结果相差较大。