龙钢2#板坯连铸机系统升级改造生产实践

2020-01-17史永刚

史永刚

陕西龙门钢铁有限责任公司炼钢厂 陕西韩城 715405

2017年龙钢公司具备年产1100万吨/年烧结矿、650万吨/年生铁、700万吨/年连铸钢坯的综合生产能力。轧线方面龙钢公司共有四条棒材生产线,一条高线生产线,合计产能510万吨/年,炼轧产能不匹配,使得现有优势全无,产能得不到最大化的释放,成了制约发展的瓶颈。

为了提高产能匹配,加快产品结构调整,推进系统填平补齐,产能释放最大化,同时,为了加快企业转型升级,提升企业在市场中的竞争力,扩大“禹龙”品牌影响力,为企业治亏创效增添新的经济增长点,配合企业产业升级和产品结构调整,根据龙钢公司实际需对2#连铸机进行升级改造,最短的时间内达产达效,以配套轧钢100万吨/年带钢生产线项目建设[1]。

龙钢公司炼钢厂2#连铸机原为四机四流R6m弧小方坯连铸机,生产规格只有150×150断面小方坯,2018年初经系统升级改造后,可生产断面为165×355-575mm断面板坯。投产以来根据板带线需要已经可以批量生产165×355mm、165×400mm、165×500mm断面的板坯。为龙钢公司产品结构调整配套板带线达产达效提供了可靠的保障。

1 2#板坯连铸机升级改造工艺设备选型

1.1 钢包回转台

回转台本体原则上利旧,增加钢包加盖装置、事故回转装置和长水口机械手。

钢包加盖装置:采用龙钢公司现有的1#、3#、4#连铸机大包加盖装置结构和配置,加盖旋转采用电机减速机驱动齿轮与旋转立柱上的回转齿轮啮合旋转的方式;加盖升降采用电机减速机驱动卷筒,通过钢丝绳实现升降[2]。

事故回转装置:采用气动马达。气动马达配置需与现有的1#、3#、4#连铸机相同。

1.2 中间包

中间包由于采用4流铸机的原因,建议采用T型罐,且中间包满包重量需<60T;

中间包长度及耳轴的相对位置和尺寸与现4#连铸机中间包相同(4#机为五机五流,流间距1400mm),便于通用现有的中间罐倾翻装置和中间罐吊具。

中间包采用塞棒+定径滑板控流,塞棒驱动形式采用手动。中间包钢水溢流槽采用单侧排渣,清理方便快捷。

1.3 中间罐车

中间罐车采用高低腿结构,中间罐安装位置可进行升降和内外弧微调横移。中间罐车的驱动采用高腿驱动轮传动。

中间罐车可安装中包连续测温装置。

中间罐车除结构形式外,其余同现4#连铸机中间罐车。

1.4 结晶器

板坯结晶器本次选用组合板式结晶器。

板式结晶器对于生产规格断面较多时方便快捷,可以减少设备数量。调宽装置采用离线手动调宽的方式。

结晶器的浇铸方式采用全保护浇铸。

1.5 结晶器振动装置

振动装置采用内外弧双缸振动。具有体积小,振动平稳,精度高,能实现振动频率、振幅、波形的在线动态调整和非正弦曲线振动,较机械振动可大幅提高振动频率,便于针对不同钢种、不同浇铸温度、不同拉速匹配更合理的振动参数,提高铸坯的表面质量。

1.6 二冷扇形段

结晶器零段采用全水冷却,直线段、弯曲段和扇形段采用气水冷却方式。

直线段、弯曲段和扇形段的设计采用小辊夹持密排,且需便于检修维护和更换,直线段、弯曲段可整体吊装。且各段采用气、水路自动联通方式,不采用软管连接[3]。

1.7 拉矫机

拉矫机采用多机架,各机架均有驱动辊,驱动装置采用侧装式。每组机架的辊间距尽可能小,流间距的净空间需满足人员日常点检、维护和检修。

每组拉矫机均采用液压缸压下夹紧,与现有1#、3#、4#、6#连铸机拉矫机的液压缸相同,便于减少日后备件种类和数量。

拉矫机电机为水冷电机。

1.8 火焰切割机

火切机的形式采用门型夹持同步的方式。

火焰切割机的切割能源介质采用氢氧气。

火切机的切割行程控制在4m以内,且配合伸缩辊道。单流采用单台切割小车,采用单枪切割。

1.9 辊道系统

切割前辊道,采用单流通辊的形式,辊子冷却方式为内水冷,驱动方式采用电机减速机链条传动。切割前辊道安装引锭杆脱头装置,采用的均为液压缸顶坯脱头方式。

伸缩辊道,采用单流单辊形式,辊子冷却方式为内水冷,伸缩方式采用液压缸往复运动。

输送辊道,采用单流单辊,辊子冷却方式为内水冷,驱动方式采用电机减速机链条传动。输送辊道末段,进入出坯区前,安装气动挡板。

出坯辊道,采用单流单辊的辊子形式,辊子冷却方式为内水冷,驱动方式采用电机减速机链条传动。出坯辊道末段安装终端挡板。

1.10 出坯系统

出坯方式采用捞钢机,400mm规格以下的可采取双坯出坯,400mm规格以上的采取单坯出坯,出坯主要采用钢坯夹钳[4]。

生产现场预留一个出坯垛位,直接采用汽车热转运输。

1.11 引锭杆及存放装置

引锭杆采用柔性引锭杆,引锭杆的安装方式为下装式:输送辊道拉矫机二冷室结晶器。引锭杆的存放方式为侧存放,每流输送辊道的一侧,侧存放实现方式为液压缸。

1.12 蒸汽排出装置

蒸汽排出装置采用离心通风机,将二冷段的蒸汽排出。

1.13 液压系统

钢包水口、中包水口、(事故回转)、中间罐车、采用一个站;

液压振动采用一个站;拉矫机、引锭杆脱头装置、引锭杆存放装置、伸缩辊道采用一个站。

1.14 润滑系统

油气润滑设备:主要是二冷段一个站;拉矫机一个站;辊道系统一个站。

1.15 其他辅助设备

(1)钢坯打号机:采用打号机,安装在输送辊道上,目前没有投用。

(2)钢坯去毛刺装置:安装在输送辊道上,主要用于商品坯外卖。

(3)中间包烘烤装置:能介采用转炉煤气,设备采用蓄热式烘烤器,达到节能高效和安全的目的。

(4)结晶器维修试验平台:主要针对板式结晶器的维修需求,在存放西头。

(5)二冷段维修平台,主要针对二冷室的直线段、弯曲段、扇形段的整体维修、维护、校正、清理。

表1 2#板坯连铸机工艺参数与原工艺参数对比

2 升级改造后的生产工艺控制

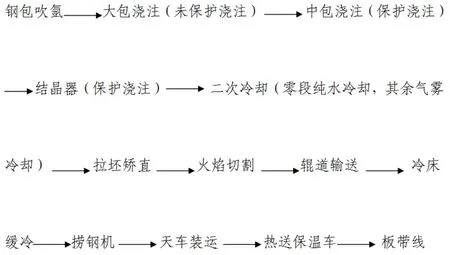

工艺流程:

3 达产效果

2#板坯连铸机改造项目于2018年元月开始启动,3月份热负荷试车成功,于2018年10月份达产达效,圆满完成了系统升级改造的相关任务。2019年连续多月产量达到10万吨以上。

本次系统升级改造,龙钢人大胆创新,以降低工人劳动强度和减少污染排放为指导核心开展了2#板坯连铸机的专项研究,完善了板坯工艺填补省内相关技术空白;建立了系统的操作方法,为稳定操作和指标的提升提供可靠和保障;通过更改工艺参数、优化操作方法,实现了事故的大幅度下降,趋于正常。

目前通过系统的升级优化使连铸2#机板坯生产、质量控制已经达到正常控制水平[5]。

塞棒控流的研究以及脱氧工艺的优化在2#机开展,同时可推广到同类钢种生产使用,使得龙钢公司炼钢厂工艺技术迈向一个更高的阶段,向高效自动化踏出一步。

4 结语

2#板坯连铸机系统升级改造后达产达效,同步通过过程研究我们的产品质量得到了提升;同时在达产达效的推进过程中开展了多项工艺实践研究和技术攻关,并成功应用于实际生产之中,提高了工艺技术水平稳步提升,增强我们在板坯工艺质量控制方面的技术基础,提高企业的工艺质量管理水平,为我们公司的工艺提升奠定基础。