退火处理对新型无镁Y0.7La0.3Ni3.25Al0.1Mn0.15储氢合金结构和电化学性能的影响

2020-01-16邓安强罗永春夏元华彭思慧马伟旗赵旭东侯晓东

邓安强, 罗永春, 夏元华, 彭思慧, 马伟旗,赵旭东, 杨 洋, 侯晓东

(1. 兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室, 兰州 730050;2. 兰州理工大学材料科学与工程学院, 兰州 730050; 3. 宁夏大学机械工程学院, 银川 750021;4. 中国工程物理研究院核物理与化学研究所, 绵阳 621999)

作为镍氢二次电池负极材料, La-Mg-Ni系超点阵合金由于具有易活化、 放电容量高、 动力学性能好等优点而成为近20年来的研究热点[1,2]. Mg比La原子半径小, 且只进入Laves结构单元稀土元素位置, Mg的择优占位使AB2/AB5结构单元体积失配减少, 从而使氢原子均匀进入两个结构单元, 有效抑制了合金吸放氢过程中的氢致非晶化现象, 改善了该系列合金的综合储氢和电化学性能[3~5]. 但是Mg具有易挥发、 易腐蚀、 存在安全隐患等缺点, 因此限制了该系列合金作为电极材料的实际应用.

2001年, Baddour-Hadjean等[6]研究发现, LaY2Ni9合金经750 ℃真空退火后, 由LaNi5和 YNi22个结构单元在c轴堆垛形成PuNi3结构, 且Y不是随机占位而是具有明显的择优占位, 这是国际上最早提出La-Y-Ni三元超点阵合金体系. 由于合金的吸放氢平台滞后较大且发生了部分氢致非晶化现象, 该合金的电化学放电容量只有气态储氢量的75%左右. 研究结果表明, C15 laves结构AB2合金吸放氢的氢致非晶化现象与A端吸氢元素和B端过渡金属元素原子半径之比RA/RB有关, 减小RA/RB可以抑制合金的氢致非晶化现象[7]. Latroche等[8]研究了Y2Ni7合金的吸放氢性能, 发现在常温, 0.1 MPa下合金吸放氢80次储氢量不衰减, 且并没有发生氢致非晶化. 这说明Y元素具有与A端掺杂了Mg的La元素(La/Mg)相类似的作用. 但Y2Ni7合金具有3个吸放氢平台, 且平台压较高, 不利于作为合金电极材料使用.

由于Y原子半径(0.180 nm)比La(0.187 nm)小, Al(0.143 nm)和Mn(0.137 nm)原子半径比Ni(0.124 nm)大. 因此, 增加A端Y元素含量或者B端适当添加Al, Mn有助于提高合金的吸放氢性能. 同时, 合金的吸放氢平台压和晶胞体积有关联, 掺杂原子半径更大的La, Al, Mn元素增加了合金的晶胞体积, 有效降低了合金的吸放氢平台压, 且能获得较好的综合电化学性能[9~11]. 因此, (Y,La)2(Ni,Al,Mn)7合金是一种潜在的合金电极负极材料. 根据Y-Ni相图[12], 形成的金属间化合物化学计量比很接近. Y-Ni合金金属间化合物是由液相和比该合金化学计量比更高的固相合金通过包晶反应得到, 而合金则是通过电弧熔炼和铜坩埚水冷获得, 由于冷却速度比较快, 包晶反应中固体原子扩散不充分, 因此存在包芯非平衡组织. 根据相图, 包芯组织中会存在化学计量比偏高的Y-Ni合金物相. 同时铸态合金存在内应力等缺陷, 这也会对合金的结构和性能产生不利影响. 因此, 需要对铸态合金进行扩散退火, 退火温度为包晶反应线以下的较高温度. 但是目前只获得了Y-Ni相图[12], 并未获得Y-La-Ni-Al-Mn相图. 因此, 退火温度的正确选择只有通过实验来验证.

本文选取电化学性能较好的Y0.7La0.3Ni3.25Al0.1Mn0.15合金为研究对象, 研究了从低温到高温退火热处理对该合金的结构和性能的影响规律.

1 实验部分

1.1 试剂与仪器

稀土钇(Y)和镧(La)购于赣州晨光稀土新材料股份有限公司; 金属镍(Ni)、 铝(Al) 和锰(Mn)购于金川集团股份有限公司; 所用金属纯度均大于99.9%; 氢氧化钾(分析纯)购于天津巴斯夫化工有限公司; 蒸馏水为自制.

Rigaku D/max-2400型X射线粉末衍射仪(日本理学公司); Quanta FEG450型扫描电子显微镜(SEM)/能量分散谱仪(EDS)(美国FEI公司); KLIP-1200FR型电感耦合等离子发射光谱仪(ICP, 英国可林化学有限公司); LAND CT2001A型电池测试仪(武汉蓝电电子股份有限公司); CHI660D型电化学工作站(上海辰华仪器有限公司).

1.2 样品制备

合金试样按Y0.7La0.3Ni3.25Al0.1Mn0.15组成配制, 考虑到稀土与铝元素易氧化烧损和锰的挥发, 配料时将Y, La和Al多加3%(质量分数), Mn多加5%(质量分数). 将合金坯料用非自耗真空电弧炉(北京物科光电技术有限公司)在高纯Ar气(纯度99.999%)保护下翻转熔炼3或4次; 取部分铸态合金块体于真空退火炉中在0.2 MPa高纯Ar气保护下热处理(退火)24 h, 然后随炉冷却至室温, 退火温度分别为800, 850, 900, 950, 1000, 1050 ℃.

1.3 测试与表征

将退火块体合金经砂轮打磨后, 研磨成400目以下的粉末. 取一定量合金粉末进行组成和结构分析, 采用CuKα辐射, 石墨单色器, 工作电压和电流分别为40 kV和150 mA, 扫描步长(2θ)为0.02°, 扫描速度为4°/min, 2θ扫描范围为8°~80°. XRD衍射数据采用Fullprof软件[13]进行Rietveld全谱拟合分析[14], 以获得不同的晶体学数据. 为了区分关键元素原子占位, 对900 ℃下退火的合金进行了高分辨中子衍射分析, 单色中子波长为0.1885 nm. 采用电感耦合等离子发射光谱分析铸态合金成分. 合金块体试样经金相镶嵌抛光后, 用扫描电子显微镜对合金进行背散射分析, 放大倍数为800倍, 电子显微镜真空度在5×10-3Pa以下, 工作电压为18 kV, 为了增加背散射相衬度, 拍照时可以适当降低亮度以提高对比度.

取0.1 g合金粉末(200~300目)与羰基镍粉末按质量比1∶3混合均匀后, 在20 MPa压强下制成φ10 mm×2 mm的负极试样, 用泡沫镍包起并点焊, 负极引线为镍片. 正极采用烧结Ni(OH)2/NiOOH电极, 参比电极为Hg/HgO电极, 电解液为6 mol/L KOH溶液. 合金电极活化和循环充放电电流密度分别为60 和300 mA/g, 放电截止电位为-0.6 V(vs. Hg/HgO). 电化学P-c-T(压力-成分-温度)测试时, 先以60 mA/g的电流密度将电极满充, 充电结束后静置10 min. 放电时以25 mA/g的电流密度放电, 每次放电容量设定为12.5 mA·h/g, 每次放电结束后静置10 min, 记录电极稳定后的电极电位. 腐蚀极化曲线采用Tafel直线外推法在CHI600E电化学工作站上测试完成, 放电深度(DOD)为50%, 以5 mV/s在-250~250 mV范围进行扫描. 在电化学工作站上进行电分析测试时, 所有合金电极都采用同一个三通管和参比电极.

2 结果与讨论

2.1 合金的微观组织和相结构

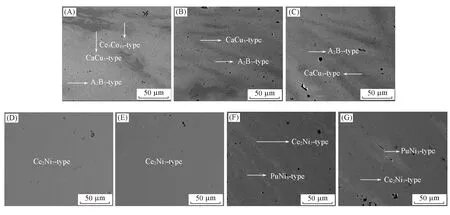

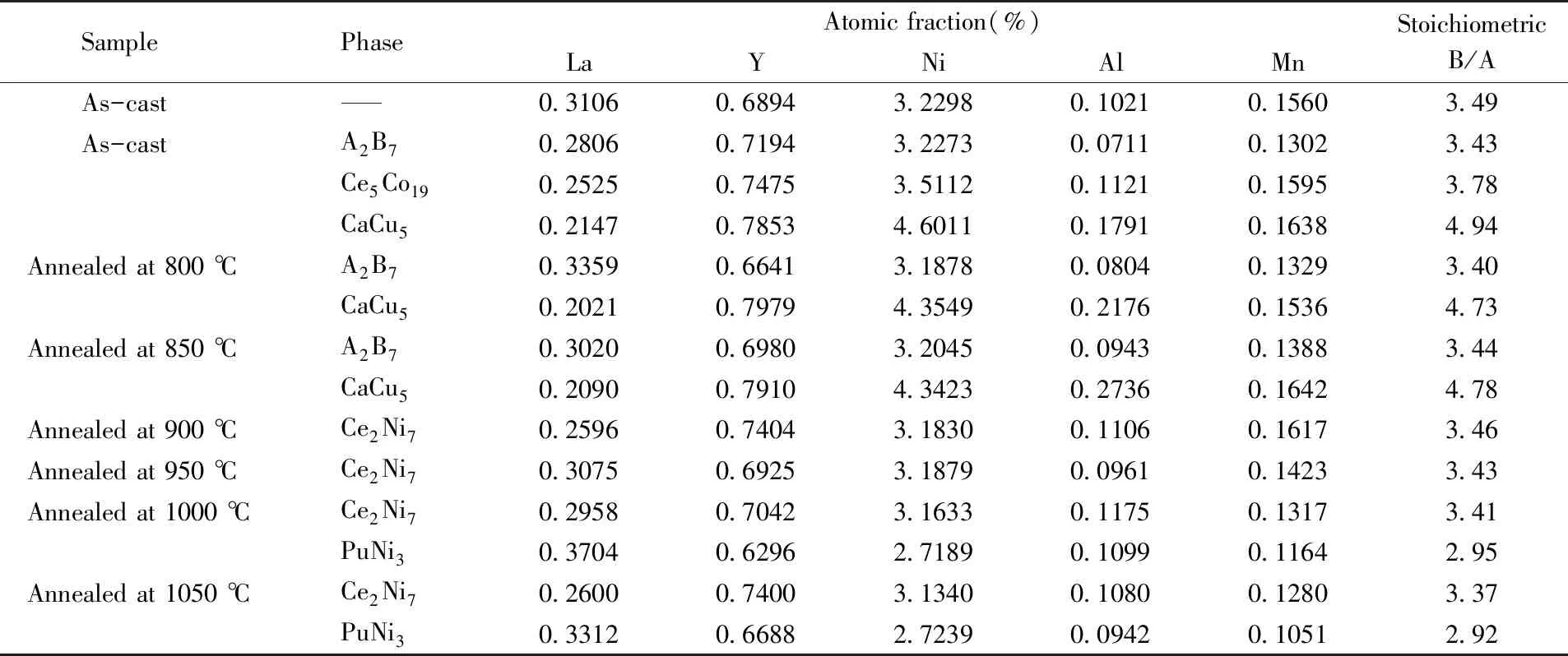

图1为Y0.7La0.3Ni3.25Al0.1Mn0.15合金在不同温度下热处理后的扫描电子显微镜背散射电子图像. 表1 列出了铸态合金电感耦合等离子发射光谱成分值和不同温度下退火后不同微区成分值. 从图1和表1可以看出, 铸态合金成分基本和理论设计一致. 从主相Ce2Ni7型实际成分看, 合金B端Al, Mn元素有微小变化. 从铸态到900 ℃退火, Al, Mn元素呈逐步增加的趋势, 900 ℃以上退火, Mn元素又有降低趋势. Al, Mn元素的微小变化主要和两种元素在不同物相中分布以及Mn高温微量挥发有关. 900和950 ℃退火后, 合金背散射图像为单一衬度, 其余合金均由多种衬度相组成. 背散射衬度相和原子序数有关, 原子序数越大, 微区图像越亮. 合金A端元素La(57), Y(39)原子序数都比B端元素Ni(28), Al(13), Mn(25)大, 因此对于La-Y-Ni体系合金, B端元素越多即化学计量比越高, 合金总原子序数越小, 微区图像越暗. 图1(A)~(C)中, 白色衬度相为A2B7相, 深色衬度相为AB5相, 浅深色衬度相为A5B19相. 图1(D)和(E)为单色A2B7相, 图1(F)和(G)为2种衬度, 深色衬度为A2B7(Ce2Ni7)相, 白色衬度为化学计量比偏低的AB3(PuNi3)相.

Fig.1 Backscattered SEM images of the as-cast(A) and annealed(B—G) alloys Y0.7La0.3Ni3.25Al0.1Mn0.15 Annealing temperature/℃: (B) 800; (C) 850; (D) 900; (E) 950; (F) 1000; (G) 1050.

Table 1 Chemical composition of the alloys determined by ICP and micro-area composition by EDS analysis

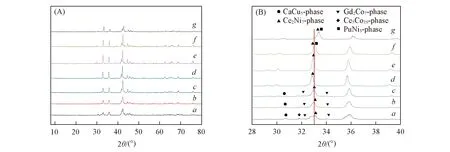

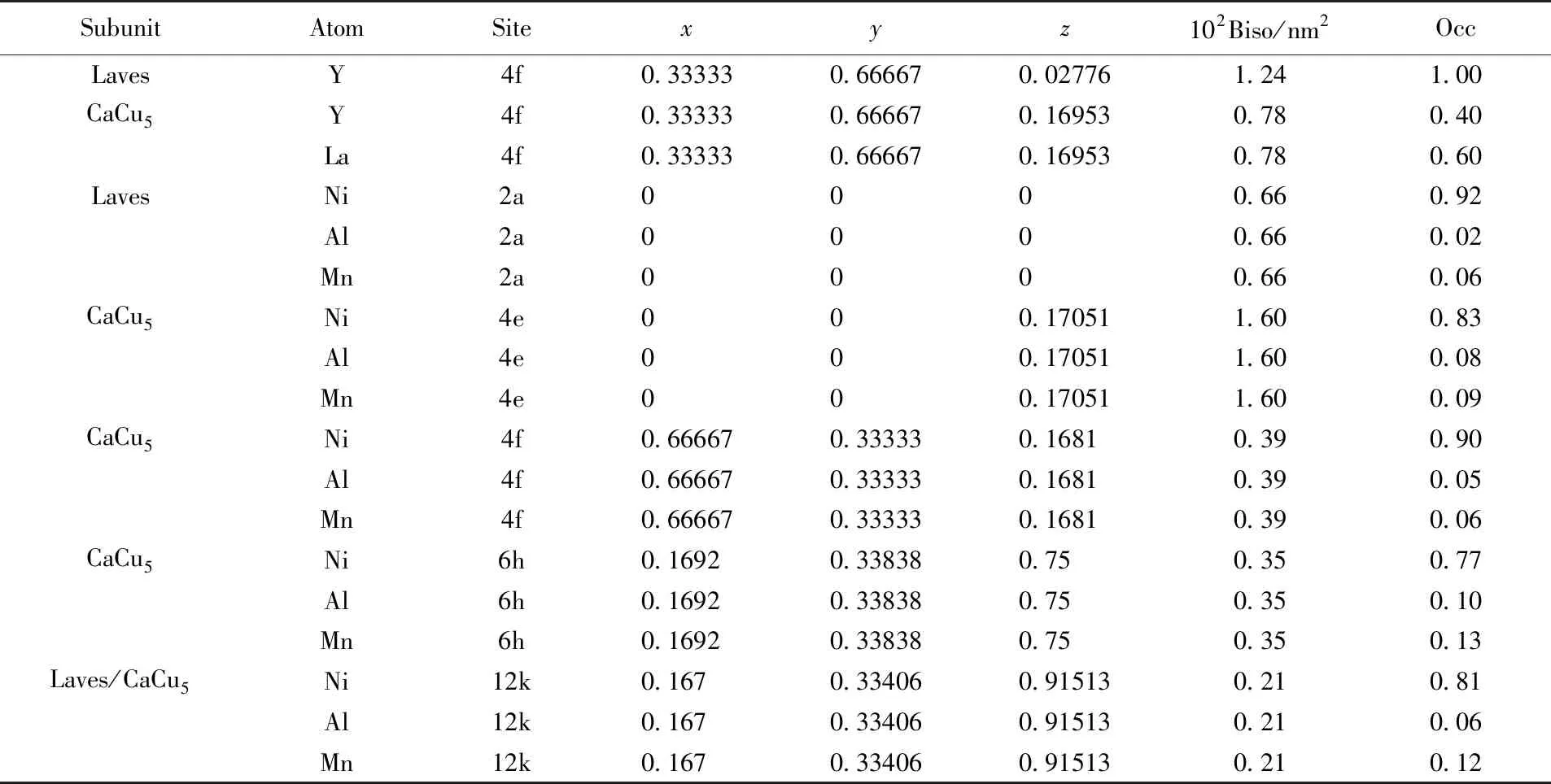

图2为Y0.7La0.3Ni3.25Al0.1Mn0.15合金在不同温度下热处理后的XRD谱图. 从图2可以看出, 合金铸态物相较多, 由CaCu5, Ce5Co19, Gd2Co7, Ce2Ni74相构成, 这是因为铸态合金快速冷却下包晶反应不完全, 存在比合金设计成分计量比更高的CaCu5, Ce5Co19相. 800 ℃下退火后, 合金中Ce5Co19相消失, Ce2Ni7相丰度明显升高, 该趋势在850 ℃下更加明显. 当退火温度在900~950 ℃范围内时, 合金变为Ce2Ni7单相. 950 ℃以上, 合金的主相为Ce2Ni7相, 但由于退火温度过高会引起Mn等元素微量挥发, 合金中又出现少量的PuNi3相. 以合金主相Ce2Ni7为基准可以发现, 从铸态到900 ℃退火, 衍射峰逐步左移; 900~1050 ℃之间退火, 衍射峰又逐步右移. 这说明Ce2Ni7相从铸态到900 ℃退火过程中晶胞参数越来越大, 900 ℃退火时达到最大, 再继续升高退火温度, 晶胞体积又逐步变小.

Fig.2 XRD patterns of as-cast and annealed alloys(A) and its partial magnification(B) a. As-cast; b. 800 ℃; c. 850 ℃; d. 900 ℃; e. 950 ℃; f. 1000 ℃; g. 1050 ℃.

根据Y-Ni相图[12], YNi3合金的包晶反应温度为1237 ℃, Y2Ni7合金的包晶反应温度为1337 ℃. 与计量比为YNi3的LaY2Ni9合金退火温度(750 ℃)相比, 计量比为Y2Ni7的Y0.7La0.3Ni3.25Al0.1Mn0.15合金包晶反应温度应该更高. Y0.7La0.3Ni3.25Al0.1Mn0.15合金中含有比基体Y2Ni7合金基体元素Y, Ni原子半径更大的La, Al, Mn元素, 因此900 ℃退火后才会容易形成Ce2Ni7型单相. 随着退火温度升高, Mn少量挥发, 根据Latroche等[15]的研究结果, La-Y-Ni合金元素微量变化对合金相结构极其敏感. Mn的微量减少会导致第二相PuNi3相的出现.

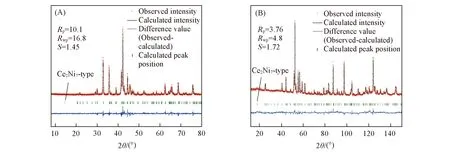

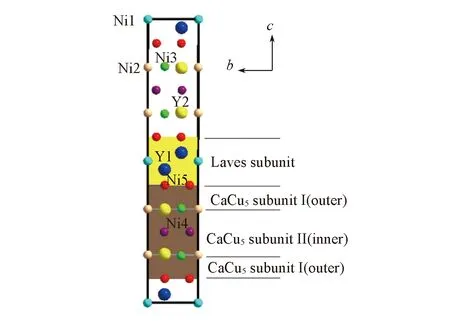

Fig.3 Rietveld refinement patterns of XRD(A) and neutron diffraction(B) for the alloy annealed at 900 ℃

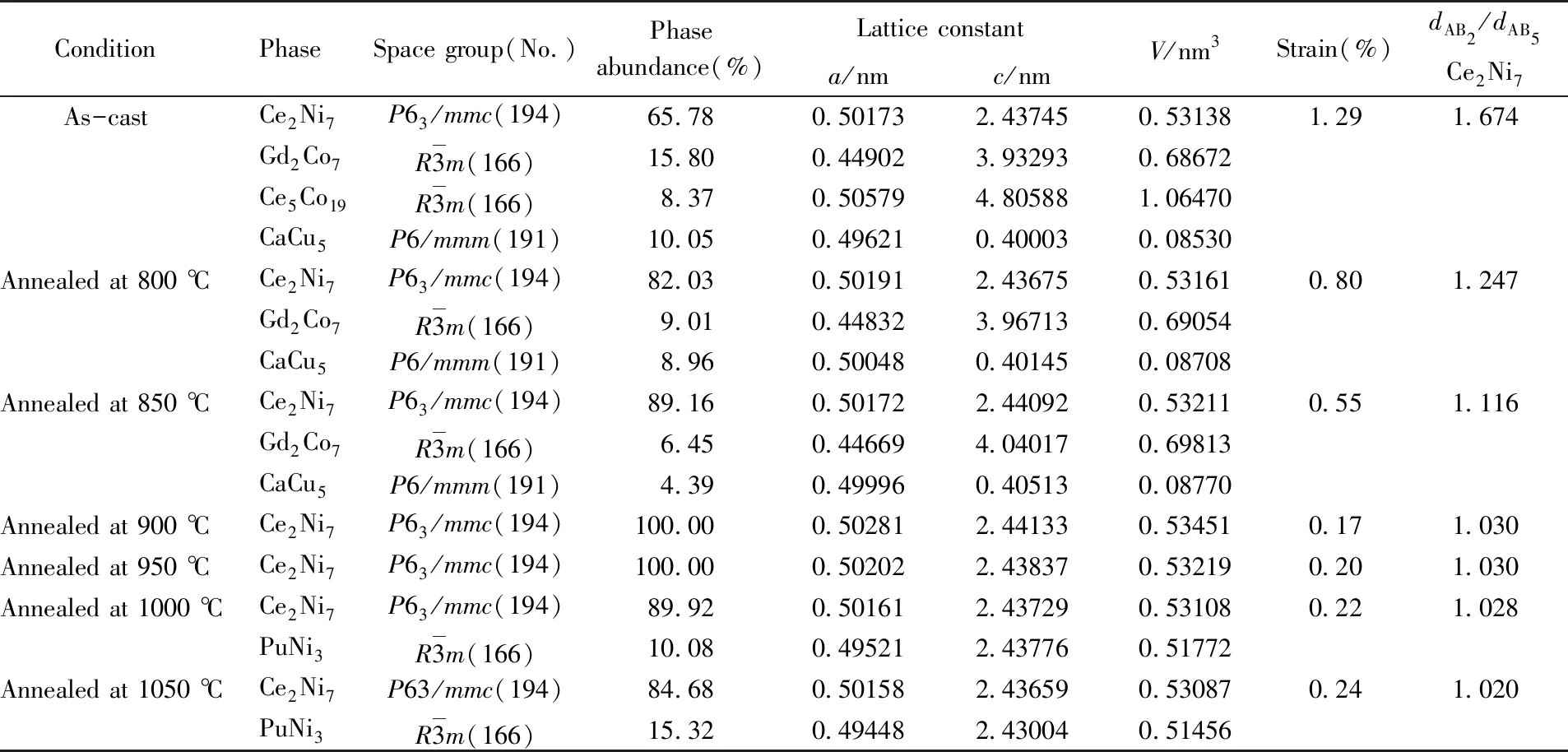

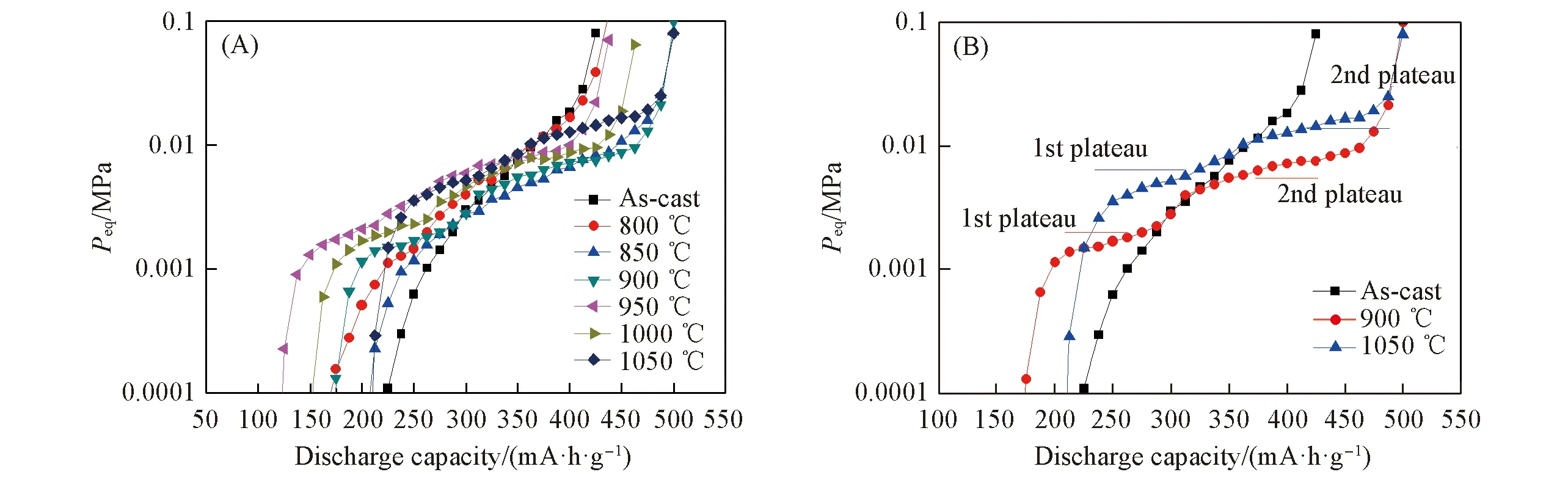

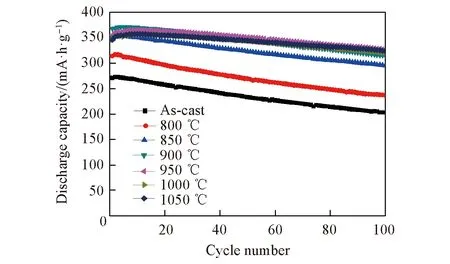

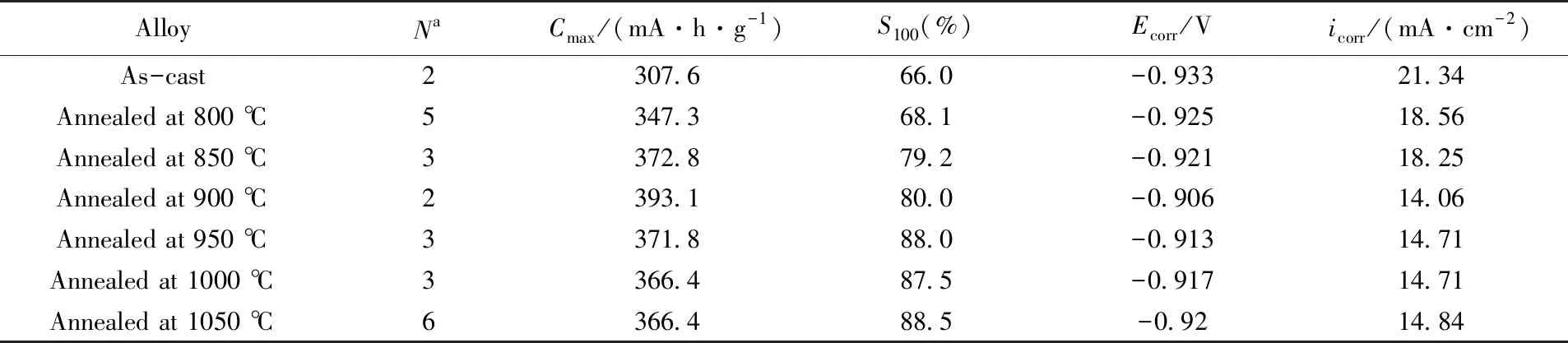

图3(A)和(B)分别为900 ℃退火时合金的X射线衍射及中子衍射的Rietveld拟合图谱. 从图3可以看出, 900 ℃退火合金为单相结构, XRD及中子衍射Rietveld拟合残差较小,R因子较低, 计算衍射峰和实验衍射峰重合较好, 中子衍射拟合Rp(图形剩余方差因子)、Rwp(加权图形剩余方差因子)均在5以下, 1 Table 2 Structure parameters of various phases for different annealed alloys* *dAB2(ordAB5) represents the length of AB2(or AB5) unit alongcaxis. 表3列出了中子衍射Rietveld精修后合金关键元素的占位情况. 图4示出了合金不同退火温度各物相的相丰度变化情况. 图5示出了合金主相Ce2Ni7型相的相丰度及晶胞体积随热处理温度的变化规律. 从图4和图5可以看出, 合金退火后, Ce2Ni7型相先增加后减少, 从铸态的65.78%增加到900和950 ℃的100%, 又降到1050 ℃退火后的84.68%. 主相Ce2Ni7型相的晶胞体积也是先增大后减小, 从铸态的0.53138 nm3先增加到900 ℃退火后的0.53451 nm3, 随后又降到 1050 ℃退火后的0.53087 nm3. Ce2Ni7型相晶胞体积与XRD衍射峰位偏移能一一对应. Table 3 Crystallographic parameters for the alloy annealed at 900 ℃* *x,y,zrepresents the atomic coordinates. Biso represents the temperature factor. Occ represents the atomic occupancy. Fig.4 Phase abundance variation curves for different annealed alloys Fig.5 Phase abundance and cell volume variation curves for Ce2Ni7 main phase XRD结果主要受原子序数影响. Ni(25)和Mn(28)原子序数比较接近, XRD很难准确区分2种元素占位, 而关键元素的中子散射长度分别为:b(Ni)=1.03,b(Al)=0.35,b(Mn)=-0.373, 3种元素散射长度差别较大, 因此, 中子衍射能很好地区分B端元素的占位情况. 从表3可以看出, Al在Laves结构单元中分布很少, 主要分布在CaCu5结构单元的6h位置; Mn在Laves结构单元中分布也很少, 绝大部分分布在CaCu5结构单元以及Laves/CaCu52个结构单元界面12k位置处. Al比Mn的择优占位特征更明显. Fig.6 Model representation of Ce2Ni7-type(2H) structures for the alloy annealed at 900 ℃ 对于La-Y-Ni体系Y0.7La0.3Ni3.25Al0.1Mn0.15合金, 900 ℃退火后合金的晶体结构如图6所示. CaCu5结构单元Y—Y键长为0.382 nm, Laves结构单元Y—Y键长为0.324 nm, Laves/CaCu52个结构单元之间的Y—Y键长为0.346 nm. La的原子半径比Y大, 因此La优先进入CaCu5结构单元. 关于B端元素Al, Mn元素占位, 在CaCu5型相[10]中, Al主要占据3g(z=1/2)位置处, Mn占据3g(z=1/2)和2e(z=0)处, Al的占位更具有选择性. 在La-Mg-Ni体系Ce2Ni7型相中, Al主要占据CaCu5结构单元的6h位置, 不进入2a, 4f位置[16]. 在La-Mg-Ni体系CeNi3型相中, Mn主要分布在CaCu5结构单元中, 少量分布在Laves/CaCu52个结构单元界面12k位置处[17]. 因此, 无论是在CaCu5型相还是在超点阵结构相中, Al的晶体占有位置比Mn要少, 在超点阵结构中该趋势更明显. 这说明在La-Y-Ni超点阵结构中, Al的固溶度很有限. La, Al, Mn元素的择优占位将会改变AB2和AB52个结构单元的晶胞体积比. 表2列出了合金不同热处理条件下AB2和AB52个结构单元的c轴长度比. 从表2可以看出相应的变化规律, 在900 ℃退火后,dAB2/dAB5=1.03, 比铸态dAB2/dAB5=1.674小. 这说明退火处理能有效调控超点阵结构2个结构单元的体积比. Al, Mn元素的择优占位使合金物相的晶胞体积和实际成分发生相应的规律变化. 低温退火时, 合金存在比Ce2Ni7型相化学计量比更高的CaCu5, Ce5Co19型相, 这些相的CaCu5结构单元比Ce2Ni7型相多, Al, Mn元素将在高化学计量比的物相中优先占有, 所以铸态合金中Ce2Ni7型相晶胞体积较低, Al, Mn成分偏少. 随着退火温度升高, Ce2Ni7型相增多, CaCu5, Ce5Co19型相逐渐减少直至消失, 故Al, Mn元素更多地固溶到Ce2Ni7型相中, 从而使Ce2Ni7型相晶胞体积增加. 随着退火温度继续升高, Mn少量挥发, Ce2Ni7型相晶胞体积开始变小, 同时逐渐出现少量PuNi3相. 2.2.1 合金的活化性能和电化学放氢曲线 图7为合金电极的活化曲线(插图为最大放电容量随退火温度的变化曲线). 从图7可以看出, 合金电极的最大放电容量随着退火温度的升高先增大后减少: 从铸态的307.6 mA·h/g增加到900 ℃退火时的最大值393.1 mA·h/g, 后又降到1050 ℃退火时的366.4 mA·h/g. 合金电极最大放电容量和主相Ce2Ni7相的相丰度和晶胞体积变化一致. Fig.7 Activation curves of different annealed alloy electrodes The inset shows the discharge capacity for different annealed alloys. Fig.8 Discharge curve of different annealed alloy electrodes 图8为合金电极的放电曲线. 与铸态合金相比, 退火合金电极放电曲线逐渐变得平缓, 其放电平台电压随退火温度升高呈先降低后增大的趋势. 图9为合金常温下电化学放氢曲线. 合金放氢平台压和放电曲线趋势一致, 随退火温度升高呈先降低后增大趋势. 铸态合金、 800 ℃退火、 850 ℃退火合金具有较倾斜的电化学吸放氢平台, 但倾斜度依次减小; 900 ℃退火后合金吸放氢平台降低且平坦, 有两个电化学吸放氢平台; 退火温度继续升高, 合金电化学吸放氢平台压稍有升高. 关于超点阵结构合金吸放氢平台压和化学计量比的关系, Han等[18]研究发现, 随着化学计量比增加, 平台压升高, 即La2MgNi9(AB3型) Fig.9 Electrochemical desorption P-C isotherms(A) and its partial magnification(B) for different annealed alloy electrodes 相比Y2Ni7合金平台压高的特点[8], 900 ℃退火合金平台压明显降低且适合作为合金电极材料使用. 2个平台压分别为0.0015和0.0072 MPa[图9(B)]. 这说明La替代Y及Al, Mn替代Ni有效降低了合金的吸放氢平台压. Senoh等[19]在常温下对RNi5(R = La, Ce, Pr, Nd, Sm, Gd)储氢合金的结构进行了分析和P-C测试, 发现所有合金均为单相CaCu5结构, 除了CeNi5处, 其余合金都呈现2个吸放氢平台压. 超点阵结构合金包含CaCu5结构单元, 因此, 其吸放氢行为和CaCu5相合金类似. Iwase等[20]研究Gd2Ni7合金时发现其具有明显的2个吸放氢平台, 并且吸氢后Laves结构单元体积变小, CaCu5结构单元体积变大, 合金2个结构单元发生了明显的各向异性膨胀. 但Denys等[17]研究发现, 在超点阵结构中只要AB2结构单元比AB5结构单元晶胞体积大, AB2氢化能力就具有更高的活性. 根据表2可知, 对于900 ℃退火Y0.7La0.3Ni3.25Al0.1Mn0.15合金, AB2比AB5结构单元具有更大的晶胞体积, 故H优先进入AB2结构单元, 从而引起合金具有明显的2个吸放氢平台压. Fig.10 Cyclic stability curves of different annealed alloy electrodes 2.2.2 合金电极的电化学循环稳定性 图10为合金电极的电化学循环曲线, 图11为合金电极的Tafel极化曲线. 表4列出了合金电极相应的电化学性能. 从图10、 图11和表4可以看出, 合金电极电化学循环稳定性随退火温度升高而升高, 循环100次后电化学容量保持率S100从铸态的66%上升到1050退火后的88.5%. 随退火温度升高, 合金电极腐蚀电位先变正后变负, 腐蚀电流也是先降低后增加, 900 ℃以上温度退火后, 合金电极的腐蚀电流变化幅度不大. 900 ℃退火合金拥有最正的腐蚀电位(-0.906 V)和最小的腐蚀电流密度(14.06 mA/cm2). Fig.11 Tafel curves of different annealed alloy electrodes(A) and its partial magnification(B) Table 4 Electrochemical properties for different annealed alloy electrodes* *Nais the number of charge/discharge cycles to activate the alloy electrodes;Cmaxis maximum discharge capacity of alloy electrodes;S100is capacity retention rate(C100/Cmax) after 100 cycles;Ecorris corrosion potential;icorris corrosion current. 合金电极的电化学循环稳定性主要与合金电极循环过程中的组织结构演变和合金表面腐蚀行为有关. 组织结构演变包括氢致结构缺陷、 氢致相变、 氢致非晶化等. 合金表面腐蚀主要与合金电极的应力应变程度、 合金本身抗粉化能力、 合金的腐蚀环境(微电池)及合金本身的抗腐蚀能力有关. 根据Yuan等[21]的最新研究结果, Y含量较高时, La-Y-Ni(Al,Mn)合金吸放氢后晶型保持很好, 并没有氢致结构演变. 铸态和低温退火时, 合金电极的微应变较大, 另外含有多相结构, 相与相之间由于电极电位的差别容易形成微电池, 所以合金电极循环稳定性较差. 随着退火温度升高, 相种类减少, 主相Ce2Ni7相丰度增加, 故合金电极的循环稳定性逐步升高.S100从铸态的66%增加到900 ℃退火的80%. 退火温度高于900 ℃以后, 合金电极最大放电容量降低, 合金电极的应力应变程度降低, 故合金电极的循环稳定性继续升高,S100从900 ℃退火的80%增加到1050 ℃退火时的88.5%. 虽然900 ℃退火时合金的微应变较小, 也拥有最正的腐蚀电位和最小的腐蚀电流, 但S100并不是最大. XRD Rietveld拟合得到的微应变是合金本身的静态应变. 用Tafel曲线测试的腐蚀电位和腐蚀电流是合金电极活化后测试得到的数据. 合金电极充放电后晶格内部就会吸放氢, 900 ℃退火后合金电极最大放电容量达到最大(393.1 mA·h/g), 其承受的应力应变程度最大, 随着电化学循环次数增加, 颗粒粉化也会更加明显. 这些都会加速合金电极的腐蚀过程. 因此, 合金900 ℃退火时比1050 ℃退火时循环稳定性稍低. 结合900 ℃退火后合金电极的最大放电容量高的特点, 其静态AB2/AB52个结构单元的长度比为1.03, 根据元素的择优占位以及超点阵结构亚单元的匹配原理[22], 若适当增加B端Al, Mn元素含量, 合金的循环稳定性可能还会提高. 退火处理对Y0.7La0.3Ni3.25Al0.1Mn0.15合金的相结构、 微应变、 化学成分均产生了影响. 铸态Y0.7La0.3Ni3.25Al0.1Mn0.15合金由CaCu5, Ce5Co19, Gd2Co7, Ce2Ni7多相构成, 随着退火温度升高, Ce2Ni7主相相丰度逐步增加, 900~950 ℃退火时, 合金为单相Ce2Ni7结构. 退火温度继续升高, 合金中出现少量PuNi3相. 随着退火温度升高, 合金电极的最大放电容量先升高后降低, 合金电极的放电平台和电化学放氢PCT曲线平台均是先降低后升高, 合金电极的循环稳定性逐步升高,S100从铸态的66%上升到1050 ℃退火后的88.5%. 900~950 ℃退火时, 合金电极具有较好的综合电化学性能.

2.2 合金性能

3 结 论