大豆脱皮技术研究进展

2020-01-16白宏伟

黄 鑫,白宏伟,王 强,周 杰

(无锡中粮工程科技有限公司,江苏 无锡 214035)

大豆皮占大豆的5%~8%,主要成分是纤维素类物质,含脂肪一般不超过0.7%[1]。基于大豆皮成分的特性,一方面,大豆皮进入油脂提取工艺对提高油脂提取率无实际意义;另一方面,由于鸡、猪等单胃动物不能消化纤维素类物质,只有牛、羊等反刍动物通过瘤胃可以利用大豆皮,大豆皮在饲料中的应用也受限。因此,越来越多的工厂采用大豆脱皮技术。本文介绍了大豆脱皮的意义,对比分析了不同大豆脱皮工艺的流程、原理、优缺点,介绍了大豆脱皮机种类及优缺点,同时给出了工艺和设备优化建议,以期为同行提供参考。

1 大豆脱皮的意义

1.1 生产高蛋白粕,获得较好的经济效益

在饲料行业,高蛋白粕是指蛋白质含量在47.5%~49%之间的豆粕;低蛋白粕是指蛋白质含量在44%~45%之间的豆粕。如果不采用大豆脱皮工艺,无论采用国内大豆还是进口大豆为原料,生产的豆粕蛋白质含量都达不到47.5%的标准[2]。对于大部分动物来说(反刍动物除外),豆粕中蛋白质含量提高,可提高消化率和吸收率[3]。市场上高蛋白豆粕的价格比低蛋白豆粕高5个百分点以上。加工相同质量的豆粕,高蛋白粕的经济价值高于低蛋白粕,再加上粕中残油率下降、溶剂和电能消耗下降、设备处理量增大,设备磨损减少,采用脱皮工艺生产高蛋白粕能够获得更高的经济效益[1]。

1.2 控制豆粕蛋白质含量,使产品多样化

我国油脂生产过程中产生的豆粕,除一小部分用于食品行业,大部分都应用在饲料行业。不同动物或者同一种动物的不同成长时期对豆粕的蛋白质含量有不同的要求。幼儿期的禽类、猪,产蛋和母仔类需要高蛋白豆粕作饲料,成年期的禽类、猪和反刍动物需要低蛋白豆粕作饲料。这就要求饲料生产商提供不同蛋白质含量的豆粕,以满足不同种类、不同成长时期动物需要,促进资源合理利用。在大豆品质较为稳定的情况下,脱皮量的多少,关系到最终生产的豆粕中蛋白质含量。一般脱去1.7%的豆皮,可以使豆粕蛋白质含量增加约1个百分点[4]。因此,可以根据市场对蛋白质含量的要求,将脱皮工艺设计为可连续调节或者可回兑的形式。

1.3 得到反刍动物所需豆皮产品

反刍动物的饲料中增加豆皮含量可以提高消化率1%~3%[4]。对乳牛来说,豆皮是具有高消化率的消化源,可以在第一胃中帮助生成醋酸,大幅提高泌乳量[5]。生产脱皮豆粕过程中产生的豆皮,可以单独作为乳牛等反刍动物的饲料加以利用,达到高蛋白豆粕和豆皮均被高效利用的效果。除此之外,还可以利用豆皮开发高纤维产品。

1.4 提高出油率,减少豆粕残油

浸出法提取油脂工艺中,如果不采用脱皮工艺,在轧坯工段,豆仁表面容易与豆皮结合或者粘连,相当于在溶剂和豆仁之间形成了隔离膜,阻碍了溶剂和豆仁中脂肪的直接接触,影响浸出效果,导致油脂提取不够彻底,豆粕中残油率高。试验表明,其他条件相同的情况下,是否采用脱皮工艺,豆粕中残油率之差在0.25%左右[1]。水酶法提取油脂工艺中,脱皮大豆油脂提取率和破乳率均高于未脱皮大豆[6-7]。

1.5 增加设备处理量,降低消耗,减少设备磨损

豆皮含脂肪一般不超过0.7%,进入浸出工段,对提取油脂没有实际帮助,却浪费设备的有效浸出空间。如将大豆脱皮可增加4%~7%的设备处理量,同时能减少生产过程中的电能消耗,减少浸出溶剂消耗,减少豆皮对设备的磨损[2]。大豆经脱皮后,豆粕中豆皮减少,吸附的溶剂量也随之减少,可以减少湿粕脱溶和溶剂回收过程中的能量消耗。

2 大豆脱皮的方法

2.1 按脱皮温度分类

2.1.1 冷脱皮

大豆冷脱皮工艺是对前清后的大豆在烘干塔内烘干,使之水分降至10%左右,并在筒仓内停留24~72 h,冷却至室温进行脱皮的一种方法。工艺流程为:大豆—磁选—清理—去石—烘干—缓苏—破碎—皮仁分离—调质—轧坯—膨化。

此工艺优点:经烘干再冷却后,豆皮与豆仁的结合变弱,容易脱皮。缺点:①破碎豆的粉末度大,约为5%,豆皮中所含豆仁屑不容易分离干净,豆皮含豆仁率高;②脱皮后的冷豆仁还需重新加热软化,经过热-冷-热的交替作业,蒸汽消耗量增加;③需要足够的调质仓,投资大,占地面积大,多用于大豆油厂改造工程中[2];④作业时间较长(48~72 h),影响生产连续性。

2.1.2 热脱皮

大豆热脱皮工艺是对前清后的大豆在烘干塔内烘干,使之水分降至10%左右,然后直接对热大豆进行破碎脱皮的一种方法。工艺流程为:大豆—磁选—清理—去石—调质—破碎—皮仁分离—二次破碎—皮仁分离—轧坯—膨化。

较为流行的热脱皮方法有3种:Escher-Wyss、Buhler和Crown。Escher-Wyss、Buhler采用流化床干燥器干燥大豆,Crown则采用专门设计的喷风干燥器干燥大豆,Buhler、Crown在大豆干燥前对大豆进行预热[8]。

此工艺的优点:①脱皮率高,可达90%[3];②与冷脱皮相比,脱皮后的热豆仁直接进入轧坯工序,没有二次调质加热,大大降低了生产过程中的热量消耗,节约能源,有利于生产连续性;③作业时间较短(20~25 min),由于高温处理的时间较短,大豆中蛋白质的变性较小,可以较好地保持大豆粉氮溶解指数;④粉末度小,约为1%,有利于皮仁的分离,豆皮含豆仁率低,豆皮中的脂肪含量在2%以下,浸出混合油较清。缺点:工艺复杂,瞬间加热器风温较高,风管里积尘易着火,对操作者责任心要求高[9]。

生产实践中部分原料水分较低,在进入调质塔前水分已经为8%左右。这类原料自然脱皮率已然很高,采用热脱皮工艺,会在清理、去石工序吸出大量豆皮,这样既增加了灰间工人作业的劳动强度,也造成了大量豆皮损耗。在这种情况下,建议在清理、去石之前添加一道豆皮风选器,此风选器不宜加热,以免造成大豆水分不必要的流失。

2.1.3 温脱皮

大豆温脱皮是生产次高蛋白粕的一种脱皮方法,利用低温逐渐加热大豆来脱皮。在国内此方法还比较少用,其工艺流程与热脱皮相似,只是加热程度缓和[2]。工艺流程为:大豆—磁选—清理—去石—调质—破碎—皮仁分离—二次破碎—皮仁分离—轧坯—膨化。

相较而言,冷脱皮和热脱皮工艺脱皮效率都比较高,对生产低温豆粕和高蛋白豆粕来说,是很好的工艺选择。如果生产一般饲料中用的豆粕,不强调很高的脱皮率和蛋白质含量的情况下,可以采用较为简单的温脱皮工艺,节约生产成本,降低设备投资。

此工艺优点:①工艺简单,设备投资小,生产费用低;②作业时间较短,可较好保持大豆粉氮溶解指数;③破碎时粉末度较小,有利于皮仁分离,豆皮含豆仁率低,同时避免了粉尘着火的风险。缺点:脱皮率较低,适用于对脱皮率要求不高的豆粕生产。

2.2 按加工流程分类

2.2.1 前脱皮

预处理部分的脱皮是前脱皮。大豆的冷脱皮、热脱皮和温脱皮都属于前脱皮。

前脱皮是在豆粒最多破碎成4~8瓣的情况下脱皮。新建的大型压榨厂倾向前脱皮工艺。

2.2.2 后脱皮

后脱皮是指对脱脂豆粕进行脱皮[8]。工艺流程为:大豆—磁选—清理—去石—调质—破碎—轧坯—膨化—浸出—蒸脱—干燥—皮仁分离。

后脱皮是根据豆粕与豆皮的密度、外形尺寸的不同进行筛选,对筛出的豆皮粉碎、风选。后脱皮的产品分为高蛋白豆粕和低蛋白豆粕。后脱皮仅适用于生产饲料用豆粕,且随着膨化工艺在大豆预处理中的广泛应用,使后脱皮相当困难。目前,后脱皮已很少使用[8]。

2.2.3 简易脱皮

工艺流程为:大豆—磁选—清理—去石—流化床干燥—破碎—皮仁分离—软化—轧坯—膨化。

大豆经流化床干燥后用齿辊破碎机破碎,或再经锤片粉碎机处理,使粘连碎豆上的豆皮与豆仁分离,然后用豆皮风选器从破碎豆粒中吸出大部分豆皮,再用平面回转筛将豆皮中的碎豆屑分出与破碎豆一起送软化工序,豆皮按蛋白质含量需求粉碎后添加到豆粕中。

2.3 先进的大豆脱皮技术

2.3.1 整粒脱皮

整粒脱皮是指大豆不经浸泡、破碎等工艺,可直接进行脱皮。工艺流程为:大豆—磁选—清理—去石—调质—皮仁分离。

此工艺的优点:①采用纯干法脱皮,脱皮效果好,脱皮率可达到95%以上,豆皮、子叶、豆脐三者分离彻底,筛分效果好;②脱皮率可以根据需要调节,操作简便;③破碎时粉末度小,物料损失少;④能耗低,节约生产成本;⑤脱皮大豆不局限于油脂加工,可以应用于多种豆制品加工。缺点:①单机产量低,最大产量约为240 t/d,不适用于大型工厂使用;②在油脂加工行业还未大规模使用。

2.3.2 微波-真空脱皮

工艺流程为:大豆—磁选—清理—去石—大豆精选—微波—真空破壳—风选脱皮—脱皮大豆。

此工艺的优点:①在快速变化的高频电磁场作用下,大豆短时间内被加热,效率极高,大豆能够迅速破壳;②可以降低大豆内有害酶的活性;③真空条件下,脱皮温度低,蛋白质变性程度小;④真空条件下,氧浓度小,油脂的氧化程度显著降低[10]。缺点:将微波、真空技术引入大豆脱皮工艺中的研究较少,工业生产不成熟。

2.3.3 预冻脱皮

工艺流程为:大豆—预冻—烘焙—离心—脱皮大豆。

大豆在-20~-25℃预冻30~50 min,之后在150~160℃下烘焙2~2.5 min,然后在80~85 Pa真空度下,以6 000~8 000 r/min的转速离心2~3 min[11],得到脱皮大豆。

此工艺的优点:①脱皮率高,可以达到99.8%以上;②经过脱皮后的豆仁香味浓郁,口感醇香;③豆仁完整率达到100%。缺点:①对设备要求较高;②能耗大;③未见工业生产中的相关报道。

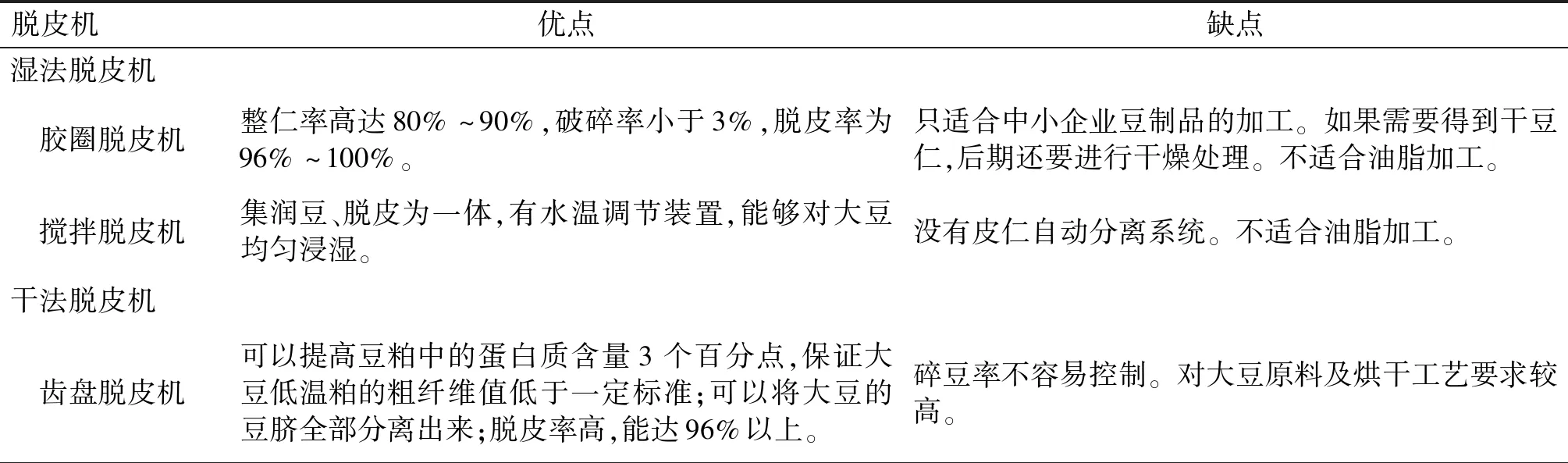

3 大豆脱皮机

对现有的大豆脱皮机种类及优缺点进行介绍,具体见表1。

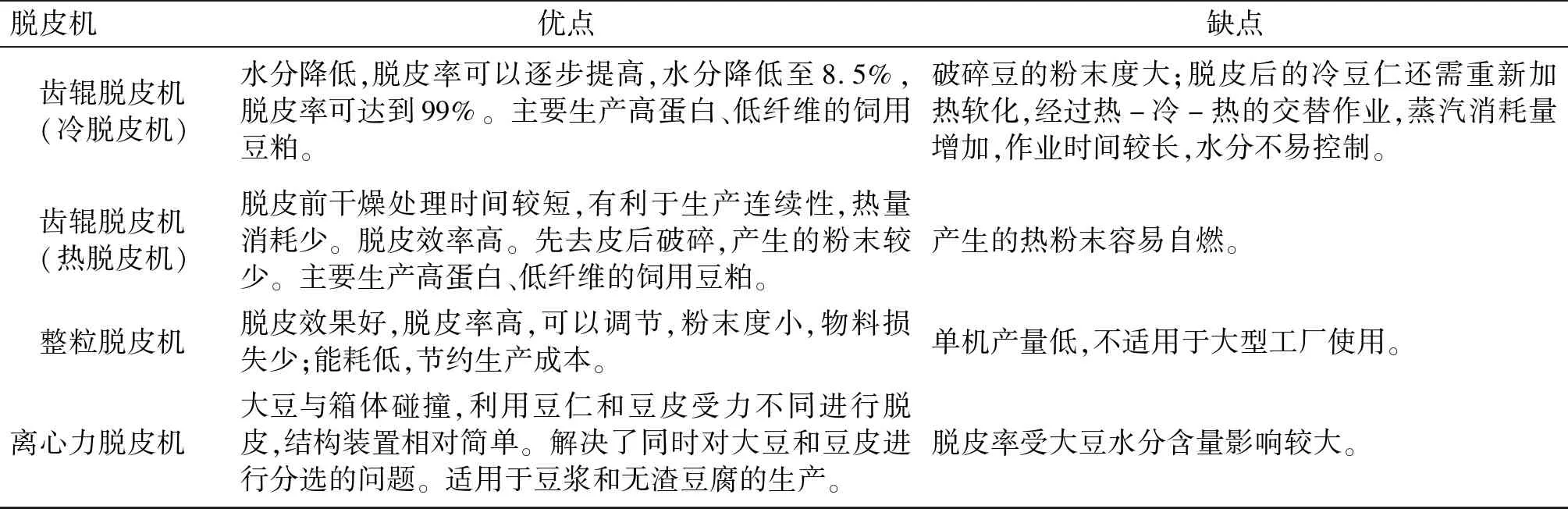

表1 现有大豆脱皮机种类及优缺点[12-15]

续表1

4 脱皮工艺及设备的优化

4.1 传统双对辊(钢辊)破碎

橡皮辊产生的粉末很少,但磨损较大,增加了后期维修养护的成本。建议采用传统的双对辊(钢辊)进行两道破碎脱皮,同样可以较好地去掉豆皮,脱皮率在75%左右。这样可能会增加粉末度,但可以通过调节破碎机的辊间距使其从常规破碎的6~8瓣变为4~6瓣来改善。

4.2 二次膨化

膨化工序设计二次膨化,以解决前道工序破碎度不够、坯片变大变厚的问题,便于后续浸出提取油脂。同时,二次膨化,还可以有效降低脲酶的活性,使脱皮大豆粕能更好地应用于反刍动物的饲料中。

4.3 改良风选机

将风选机中的格栅栏所使用的钢筋换为无缝钢管,在风选机外部接入进出回水管,利用蒸汽对风选机中的物料进行二次加热,大豆脱皮率可以由70%提高到89%,每小时可以节约3.4 kg饱和蒸汽[16]。

5 结束语

(1)在生产低温食用豆粕时,大多数厂家采用脱皮技术,但是在生产饲料用豆粕时厂家对大豆脱皮技术的应用较少,究其原因是对大豆脱皮优点、方法等了解较少。通过本文,希望能让更多厂家重视大豆脱皮技术的应用,积极应用新技术,提高经济效益,节约能源、资源。

(2)热脱皮工艺是目前生产中最常用的方法,有脱皮率高、能耗小、作业时间短、豆皮中含仁率低等优点,该工艺已经相当成熟,但还可以在现有基础上开发优质设备,优化工艺参数。

(3)整粒脱皮、微波-真空脱皮、预冻脱皮、离心机脱皮等先进技术的研究不断发展,越来越多应用到生产实践中,将会使大豆脱皮高效化、便捷化、节能化。

(4)脱皮技术的发展依赖于脱皮设备的发展,除了开发新设备外,其他领域、其他产品的先进设备都可以积极引进到大豆脱皮中。此外,对于成熟的脱皮设备,机器的质量、零部件可以形成统一标准,以便后期的维修保养。