介孔的制备、表征及其催化煎炸废油合成生物柴油

2020-01-16王云杰

张 志,袁 红,2,王云杰

(1.北方民族大学 化学与化学工程学院,银川 750021; 2.国家民委化工技术重点实验室,银川 750021)

1 材料与方法

1.1 试验材料

十六烷基三甲基溴化铵(CTAB,99%,分析纯)、70%正丙醇锆、硫酸铵,阿拉丁(上海)有限公司;无水乙醇、36%盐酸、冰醋酸均为分析纯。

YZPR-25型微型高压密闭反应釜;SHB-Ⅲ型循环水式真空泵;FA1004N型电子天平; HHSXMTD-204型数显恒温水浴锅;DHG-9035A型鼓风干燥箱;DF-101S型集热式恒温加热磁力搅拌器;TG24-WS型高速离心机;KQ-400E型台式机械超声波清洗器;KSL-1200X型马弗炉;Nicolet380傅里叶变换红外光谱仪;ASAP 2020型自动比表面积和孔隙度分析仪,美国麦克公司;Rigaku SmartLab型粉末X射线衍射仪;日立H-7650型透射显微镜;AutoChem II 2920型化学吸附仪,美国麦克公司;PANNA A91 PLUS型气相色谱仪(GC)。

1.2 试验方法

将1 g CTAB在25℃下溶于30 mL无水乙醇中,搅拌15 min后分别滴加0.24 mL冰醋酸和0.76 mL 36%盐酸,搅拌30 min后准确滴加3 mL 70%正丙醇锆,持续搅拌1 h后于50℃下烘干3 d以蒸发溶剂。然后取出样品,置于马弗炉350℃下煅烧3 h以除去模板剂,升温速率为1℃/min。将煅烧后的样品充分研磨后,按照液固比25∶1浸渍于1 mol/L的硫酸铵溶液中并超声搅拌10 min,然后于25℃下浸渍30 min,过滤,于烘箱中100℃下干燥6 h取出,置于马弗炉中于不同温度下(400~600℃)煅烧3 h,升温速率为1℃/min,将得到样品命名为SZ-X(X表示煅烧温度),置于干燥器中,待用。

1.2.2.1 透射电镜(TEM)分析

采用H-7650型透射显微镜进行观测,加速电压200 kV。测试前,样品需经研磨,并在无水乙醇中超声处理1 h。

1.2.2.2 XRD分析

在具有CuKα的粉末X射线衍射仪上进行分析,管电压30 kV,管电流30 mA,其中广角XRD扫描范围10°~80°,扫描速度5(°)/min,小角XRD扫描范围0.6°~4°,扫描速度0.3(°)/min。

1.2.2.3 BET分析

比表面积及孔径测定采用ASAP 2020型自动比表面积和孔隙度分析仪进行,样品在300℃下真空处理4 h,采用BET和DFT模型分别处理测试数据。

1.2.2.4 氨程序升温脱附(NH3-TPD)分析

NH3-TPD采用AutoChem II 2920型化学吸附仪进行分析:在Ar氛围中升温到200℃(10℃/min)对样品进行吹扫以除去样品表面物理吸附的H2O、CO2等杂质分子,然后吸附10% NH3-He探针分子120 min使催化剂表面达到吸附饱和,再通入Ar吹扫90 min将管路和催化剂表面参与的一些探针分子除去,最后使用He吹扫,等待基线稳定后以10℃/min升温至800℃,恒温10 min;采用高灵敏的TCD检测记录探针分子脱落情况。

1.2.2.5 FT-IR分析

FT-IR测定采用Nicolet380傅里叶变换红外光谱仪进行,扫描范围4 000~400 cm-1,分辨率为4 cm-1, 以100∶1的KBr和样品质量比压片。

按照12∶1的醇油摩尔比将煎炸废油和甲醇加入到25 mL聚四氟乙烯内衬的微型高压密闭反应釜中。再加入油质量10%的催化剂,在一定温度下反应一定时间。产物通过配置FID检测器的气相色谱仪(GC)进行检测,色谱柱为FFAP型毛细管柱(30 m×0.32 mm×0.33 μm)。按下式计算生物柴油收率。

收率=mFAME/m×100%

式中:mFAME为产物中脂肪酸甲酯质量;m为原料煎炸废油的质量。

2 结果与讨论

2.1 不同煅烧温度下催化剂的表征

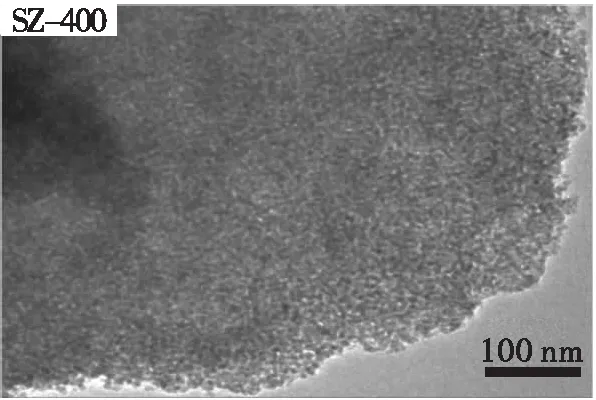

2.1.1 TEM分析(见图1)

图1 不同煅烧温度下催化剂的TEM图

从图1可以看出,不同锻烧温度下制备的催化剂呈蠕虫状孔道结构,表明介孔的存在。随着煅烧温度从400℃升高到500℃,这种结构更加明显,且催化剂结构较好,但当煅烧温度升高到600℃时,介孔结构虽然存在,但是结构较差。

2.1.2 XRD分析(见图2)

图2 不同煅烧温度下催化剂的广角XRD曲线(a)和小角XRD曲线(b)

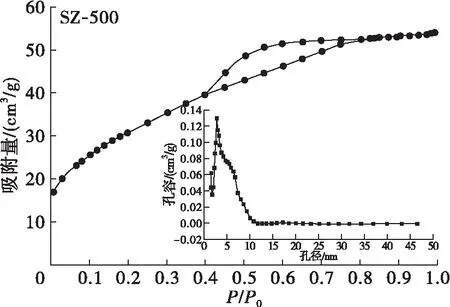

2.1.3 BET分析

图3分别为SZ-400、SZ-500和SZ-600的N2吸脱附曲线和孔径分布。从图3可以看出,SZ的吸脱附曲线属于IV型等温线,且均有明显的迟滞环,可以看出制备的催化剂为介孔材料[12]。当P/P0在0.4~0.5之间时,可以看到吸脱附曲线有一段突跃,说明孔径分布比较规整。表1为不同煅烧温度下催化剂的比表面积和平均孔径。由表1可知,随着煅烧温度的升高,催化剂的比表面积先增加后减少,主要是由于低于500℃时表面活性剂未能被完全脱除,随着煅烧温度的升高,表面活性剂完全被除去,比表面积增大,当继续升高煅烧温度时,可能会导致部分骨架坍塌破坏孔径结构,从而造成比表面积的减少。这也与图中600℃时孔径分布不均一相对应。其中500℃煅烧下的催化剂具有最大比表面积,为130 m2/g,平均孔径为3.3 nm。

图3 不同煅烧温度下催化剂的N2吸脱附曲线及孔径分布

表1 不同煅烧温度下的的比表面积和孔径

2.1.4 NH3-TPD分析

图4 不同煅烧温度下催化剂的 NH3-TPD曲线

表2 不同煅烧温度下的的酸量

2.1.5 不同煅烧温度下催化剂的FT-IR分析(见图5)

图5 不同煅烧温度下催化剂的FT-IR图谱

2.2 煅烧温度及反应温度对催化剂活性的影响

根据表征可知,不同的煅烧温度对催化剂的比表面积、酸性、晶型等都会产生一定的影响,这将直接影响催化剂的催化活性。以SZ-X为催化剂按1.2.3方法在不同反应温度下酯交换反应2 h,所得生物柴油收率如图6所示。从图6可以看出,SZ-500催化活性最好,这与前面的表征结果一致,且可以看出190℃为最优反应温度。

图6 不同煅烧温度的催化剂在不同反应温度下的生物柴油收率

2.3 反应时间对生物柴油收率的影响

在醇油摩尔比12∶1、添加煎炸废油质量10%的SZ-500和反应温度190℃条件下,考察不同反应时间对生物柴油收率的影响,结果见图7。由图7可知,反应时间8 h时生物柴油收率最高,为92.3%。

图7 SZ-500催化反应不同时间下的生物柴油收率

2.4 催化剂重复利用性

将催化剂重复用于催化煎炸废油与甲醇制备生物柴油的反应中,每次反应结束后,离心回收反应混合物中的催化剂,用甲醇和正己烷溶液在超声作用下清洗2~3 min,去除附着在催化剂表面的脂肪酸甲酯。洗涤后的催化剂在500℃下重新煅烧,然后再使用新的反应物进行新的反应循环,考察催化剂的重复利用性,结果见图8。由图8可知,SZ-500在循环使用5次后,依然保持较高的反应活性,生物柴油收率为76.3%,证明催化剂的重复利用性能较好。

图8 催化剂重复利用性

3 结 论

(2)在煎炸废油和甲醇酯交换制备生物柴油的反应中,500℃下煅烧得到的催化剂具有最高的催化活性,生物柴油收率达到92.3%。催化剂重复使用5次后生物柴油收率为76.3%,催化稳定性较好。