复杂地质条件下围堰内深基坑施工技术

2020-01-13张文新

刘 垚, 张文新

(中铁隧道勘察设计研究院有限公司,广东 广州 511458)

随着我国基础建设的不断发展,大直径盾构隧道广泛应用于越江过河隧道的建设,富水基坑的位置和地质条件,使得施工难度大大增加,基坑开挖到临界深度后,就会形成突涌等严重事故[1],深基坑顺利施工成为长距离大型越江过海隧道建设成功的前提。前人对基坑开挖已有大量研究:文献[2]基坑工程中,采用中间设置临时隔断地下连续墙将基坑一分为二、"分区顺作"的设计方法,确保基坑本身及邻近地铁区间隧道安全。文献[3]介绍了采用护坡桩增设锚索的方案进行延深基坑的预加固。文献[4-5]介绍了临近江河富水超深基坑支护、水下开挖和水下混凝土灌注等基坑施工技术。文献[6]探讨了人工岛筑岛,隧道围护结构、基坑开挖及主体结构施工等关键技术。文献[7-8]介绍了桥梁施工中锚定和水中基坑开挖及围堰施工技术。文献[9]介绍了通过开展多工序平行交叉作业,实现了深基坑长隧道的快速施工。文献[10-12]介绍了淤泥底层条件下的基坑施工开挖方法。文献[13-15]介绍了临近地铁、建筑和既有铁路的基坑施工方法,施工加强监测确保了施工安全。以上研究地层情况相对单一,也没有对施工中防水和地层内的孤石处理进行描述。

本文以汕头市苏埃通道工程盾构始发井施工为背景,阐述在海域段混合复杂地层中的基坑施工技术,并对基坑开挖防水施工和基坑开挖中的孤石与基岩处理进行了介绍,为后续工程积累经验。

1 工程概况

1.1 工程概况

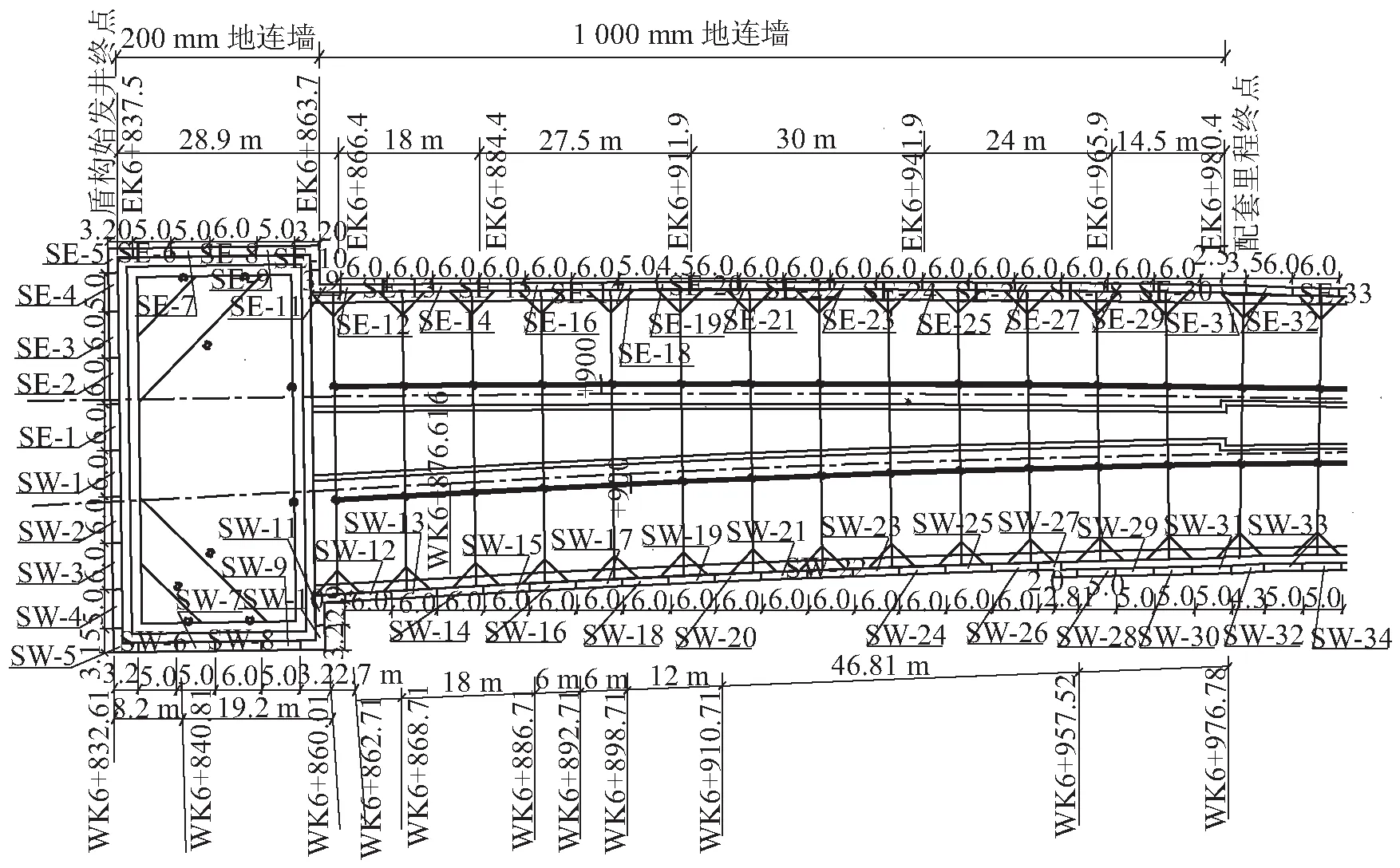

苏埃通道工程盾构始发井基坑采用1.2 m、1.0 m厚地连墙作为围护结构,内支撑体系始发井为6层混凝土腰梁+混凝土斜撑,后配套段为两层混凝土米字撑+4层∅800 mm钢支撑,剩余段为一层混凝土米字撑+2~4层∅609 mm钢支撑,由始发井向南分段、分层流水开挖。淤泥、砂层、全风化花岗岩层采用码头吊抓取,基岩及孤石需爆破后用吊斗吊出。盾构始发井为长方形,深×长×宽为28.9 m×49.9 m×25.0 m。围护结构和内支撑体系结构见图1、图2。

标准断面主体结构施工采用盘扣式满堂脚手架+木胶板(钢板)体系,最大层高16.125 m,最大板厚1.4 m。敞开段为单侧支模体系,最大层高5.3 m。

1.2 工程水文地质条件

苏埃通道处于8度地震区,地层以海积、海陆交互相沉积和冲积类型为主,主要穿越淤泥、淤泥质土、粉质黏土、黏土、粉细砂、中粗砂、砾石以及花岗岩层,砂层为孔隙承压水层。

盾构始发井开挖深度28.90 m,且基坑范围内多为回填淤泥质土、淤泥混砂、粉质粘土及中粗砂层。其中淤泥、淤泥质土厚度达24 m,具高含水量、大孔隙比、高压缩性、低强度的工程特性,开挖易发生“蠕动”,可能导致边坡失稳、基坑变形、塌陷,发生剪切破坏。

区域内地下水的补给,主要为大气降水和海水渗入补给。根据现场实际调查围堰内地下水水位埋

图1 围护结构平面示意图(单位:m)

图2 内支撑体系结构示意图(单位:mm)

深约3 m。

1.3 围护结构设计

始发井处顶面整平标高为 2.8 m,围护结构顶(冠梁)标高为 1.7 m,高差采用 1.6 m高挡墙,挡水墙高度为 0.4 m。始发井(EK6+837.5~EK6+862.5)开挖阶段采用连续墙+内支撑体系,连续墙厚 1.2 m,采用6道钢筋混凝土支撑:第1、2、5、6道混凝土支撑长×宽为 1 300 mm×1 000 mm,第3、4道混凝土支撑长×宽为 1 300 mm×1 200 mm。后配套基坑(EK6+837.5~EK7+050)地连墙墙厚1 m,桩顶设1 m×1 m钢筋混凝土冠梁;EK6+862.5~EK7+050第1、2道为1 300 mm×1 000 mm的混凝土支撑+4道钢支撑。

1.4 施工难点

(1)地下水源丰富,并且基坑开挖深度较深,基坑较宽,造成基坑开挖难度较大,基坑安全系数要求较高。

(2)围护结构质量要求高,保证基坑开挖施工过程中不出现涌水现象以及后续最终接头施工过程中施工安全,这就要求围护结构接头施工要求高,不能漏水。

(3)基坑开挖深度深,支撑较多,施工难度大,基坑稳定与施工安全要求高。

(4)基坑内软弱地层夹杂有基岩及孤石情况,不利于开挖出渣。

2 基坑开挖施工

2.1 始发井开挖机械布置

始发井土方分7次开挖,每层土方开挖深度最高为5.8 m,最浅为2.5 m。施工机械布置如图3和图4所示。

图3 浅层土方开挖示意图(单位:mm)

图4 深层土方开挖示意图(单位:mm)

2.2 基坑开挖方法

(1)土方开挖前按设计要求,将坑内地下水位降至开挖面以下 1 m。采用反铲挖掘机配合其他设备进行分层开挖。

(2)浅层土开挖采用基坑内挖机倒运,基坑外挖机反铲出土。基坑内4台挖机挖土,一台挖机在北端头处反铲挖土出土。

(3)深层土方开挖采用坑内挖机倒运,基坑外抓斗抓土。支撑梁施工完成强度满足设计要求后先进行支撑梁中间部位挖土,待中间部位挖土完成后,对支撑梁下土方进行挖除;支撑梁下土方挖出后,对腰梁或环框梁下土方进行挖除。为提高土方开挖效率,每台抓斗旁放置一个长×宽×高为6 m×5 m×2 m的开口装土箱,并配一台挖机装土。

2.3 基坑降水施工

(1)采用降水管井将水抽排出基坑,降水井实际深度为25 m。真空管井采用真空压力与大气压差吸收淤泥质土层中的地下水,深度为20 m。

(2)在砂层以及淤泥层降水井管径250 mm;在基岩突起段,深度至强风化岩层,降水井管径168 mm。

(3)坑内降水管井布置在基坑内离地下连续墙内侧约 5 m处,始发井基坑内设置9口降水井。

(4)为使基坑开挖过程中保持良好的干施工条件,每层土方开挖前,通过设在坑内的9口降水管井降低基坑内的地下水位。降水过程中要注意观察坑内水位,确保每次水位降深在开挖面以下 1 m。

(5)在粉质粘土和淤泥质粉质粘土层,因土的渗透系数较小,为加快该层的降水速度和改善降水效果,雨季在坑内用反铲开挖若干排水沟和集水坑,利用小型潜水泵及时抽排坑内积水。

2.4 基坑内孤石和基岩施工

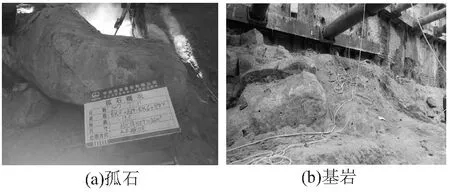

基坑内孤石和基岩采用机械或弱爆破方法处理(揭露孤石与基岩如图5所示)。对于软石和强风化岩石,直接由挖掘机或液压镐头机配合自卸汽车挖装运,不爆破。

图5 孤石与基岩示意图

无法用机械开挖和不适用机械的土石方地段,按弱爆破的原则进行小药量浅孔台阶松动爆,控制飞石和爆破振动,对靠近连续墙的岩石进行爆破时要预留足够的保护层以保护连续墙,在靠近钢支撑立柱的地方进行岩石爆破时要注意留有足够厚度的岩石保护层,岩石临空面近处有钢支撑立柱时要使爆破抵抗线方向避开钢支撑立柱,以保护钢支撑立柱的安全;同时控制每层爆破深度(台阶高度)及开挖深度,及时进行支撑架设,确保开挖基坑的整体稳定。

开挖按照“先中间、后两边”的原则。先开槽爆破,浅孔爆破采用梅花型布孔,孔距1.0~1.5 m,排距b=0.8~1.2 m,创造出适合爆破施工的临空面,在爆破方向不面朝立柱桩、地连墙等围护结构情况下可适当调整爆破顺序。开槽爆破宽度根据现场实际情况而定,爆破顺序如图6所示。

爆破参数的确定:台阶高度H=(1~3)m,抵抗线W=(0.6~0.9)H,孔距a=(1.0~1.3)W,

图6 起爆开挖示意图

排距b=(0.9~1.1)W,堵塞长度l=(20~30)D(D为钻孔直径),单孔装药量Q=qabH(炸药单耗q取0.4 kg/m)。现场布孔按照实际情况做调整,布孔示意图见图7,参数如表1所示。

图7 浅孔台阶爆破布孔示意图

表 1 浅孔爆破参数

2.5 防水工程施工

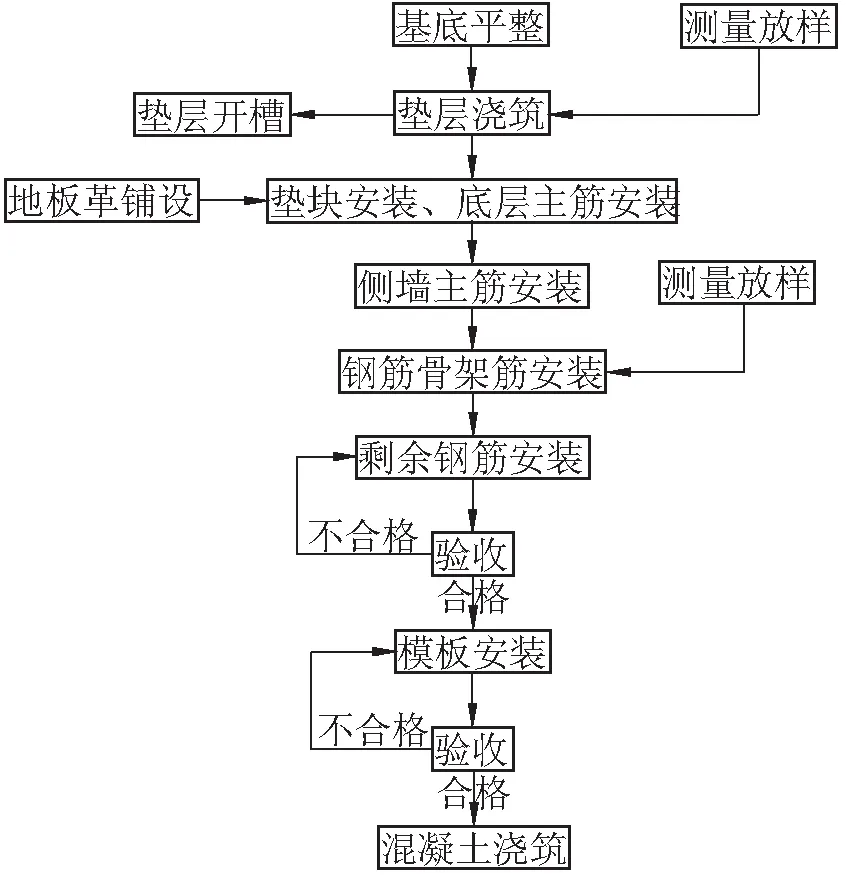

基坑工程处于海域内,结构防水等级要求高,结构防水施工流程如图8所示。

图8 防水结构施工流程

(1)基面处理:对基面的不平整处进行找平处理,清除凸起物,采用1∶2.5水泥砂浆圆顺地覆盖处理,处理后的基面平整度应满足D/L≤1/6的条件,使凹凸起伏的部位应圆滑平缓。阴角顺成半径不小于5 cm的圆弧形,阳角做成2 cm×2 cm的钝角。

(2)侧墙防水:始发井侧墙采用单面粘结防水卷材和爬焊机焊接,搭接宽度≮5 cm,侧墙防水在腰梁、环框梁处需断开,断开处采用双组分聚硫密封胶,封堵长度为垂直面80 mm、梁底70 mm。

(3)底板防水:底板与侧墙连接部位阴角处用砂浆抹成50 mm×50 mm的倒角,集水井与底板阳角处施作垫层时棱角处修复成20 mm×20 mm的倒角,使防水卷材在阴阳角处与基面密贴。阴阳角处需增加一道附加层,附加层为双面粘结防水卷材,宽度为500 mm,两侧各250 mm。

(4)格构柱防水:底板格构柱处用3 mm钢板止水带止水,位置为板中,钢边止水带与格构柱之间满焊,中间部位预先施工留150 mm圆孔,确保止水钢板下混凝土密实。格构柱处防水如图9所示。

图9 格构柱止水钢板焊接(单位:mm)

(5)施工缝防水:始发井施工缝分为两种,梁底施工缝设置为遇水膨胀止水条+可重复注浆管+遇水膨胀止水条+注浆管+混凝土界面剂;梁顶施工缝设置为镀锌钢板止水带+注浆管+遇水膨胀止水条+混凝土界面剂。镀锌钢板止水带采用中埋式安装,止水带开口朝向背水侧,镀锌钢板止水带连接采用焊接,接头搭接长度≥50 mm,并且一圈满焊。

2.6 围护结构梁施工

始发井共有6层支撑,环框梁和支撑按照土方开挖、施作垫层、钢筋绑扎、安设模板和浇筑混凝土顺序施工。腰梁施工流程如图10所示。

图10 腰梁施工流程

3 基坑施工稳定性分析

监测项目及相关控制值见表2。

基坑从2017年4月开始开挖到2017年11月盾构机下井组装完成始发,期间墙体深层水平位移最大累计向基坑内偏移变形21 mm左右,小于设计值30 mm的控制值,总体日平均变形小于1 mm/d;第5道混凝土支撑轴力受力最大达到15 705 kN,小于设计控制值19 283 kN;地表沉降因回填土层软弱,密实度差,以及基坑周边重型设备作业等导致地表沉降测点数值偏大,在施工中初期日变形达到3~5 mm/d,后期变形1~2 mm/d,过程中没有突变,地表累计沉降最终达到-359.6 mm,趋于稳定;其它监测项目监测结果远小于设计控制值。因此,基坑施工期间总体变形情况小于设计控制值,满足基坑施工保持稳定安全的要求。

表2 基坑施工主要监测项目及控制值

结合监测情况和施工工况分析,基坑施工过程处于稳定安全状态,保证了施工安全,为盾构机下井组装顺利始发奠定了有利的基础。

4 结论与讨论

(1)基坑开挖前,首先要确保基坑围护结构施工质量,保证围护结构体系牢固性、安全性,以确保后期操作的顺利实施。

(2)以良好的支护体系为支撑,采用管井降水提前固结软土地层,为基坑挖掘机开挖提供条件。

(3)在基坑开挖与支护施工阶段,分层开挖,随挖随撑,同时结合基坑监测,实时掌握基坑变形情况,根据监测数据,调整施工工艺,保证基坑安全。

(4)通过方案不断优化,施工合理组织,严控工序转换,实现循环作业,为基坑快速施工奠定了基础。