地铁换乘站无槽壁加固地下连续墙成槽施工数值分析

2020-01-13李瑞康冯卫星赵强虎安辰亮张习颖

李瑞康, 冯卫星, 赵强虎, 安辰亮, 张习颖, 于 腾

(1.石家庄铁道大学土木工程学院,河北 石家庄 050043;2.中交隧道局工程有限公司,江苏 南通 226009)

1 工程概况

南通市轨道交通1号线是线网中一条西北~东南向沿江发展轴敷设的轨道交通主干线,线路起自通州区平潮站,止于开发区振兴路。线路全长39.182 km,设地下站28座,与轨道交通规划其它3条线形成6次换乘,建成后将成为沿城市发展主轴布置的轨道交通主干线。工程全线主要穿越富水砂层,施工中极易产生流砂、渗流、管涌等不良现象,老城区段建设条件较复杂、实施难度高、车站施工风险大、环境保护要求高,且全线工期较为紧张[1]。

一期工程07标段位于开发区通盛大道主干道,起始里程为K38+939.500,终点里程为K41+859.100,共长2 919.6 m,其中包含2个车站以及2个区间。

能达商务区站位于通盛大道与星湖大道路口,沿通盛大道南北向布置。车站为14 m岛式站台地下二层车站,车站净长288 m,主体围护结构采用地下连续墙,标准段基坑深为16.76 m,围护结构采用28.56 m深、800 mm厚的地下连续墙;换乘段采用44.09 m深、1 000 mm厚的地下连续墙,共95幅;端头井基坑深约18.46 m,围护结构采用31.8 m深、800 mm厚地下墙,共27幅。换乘段采用无槽壁加固地下连续墙成槽施工方法。站区处于冲—海积新三角洲平原,场地较为平整。地下连续墙下穿土层从上到下依次为:填土、砂质粉土、粉砂夹砂质粉土、粉砂、淤泥质粉质粘土、粉质黏土夹砂质粉土、粉砂。

2 成槽施工数值分析的必要性

成槽工艺是地下连续墙施工中最重要的工序,常常要占到槽段施工工期的一半以上,因此做好挖槽工作是提高地下连续墙施工效率及保证工程质量的关键[2]。若成槽质量出现问题,则会导致基坑在开挖过程中出现地下连续墙渗漏、露筋、鼓包等现象,严重者往往会影响施工进度,对基坑工程带来难以估量的损失。目前,在施工过程中往往注重于对基坑开挖阶段采取监测手段,而忽视了地下连续墙成槽过程中对周边环境造成的影响。事实上,地下连续墙成槽施工也经历了一系列的开挖和土体扰动过程,必然产生一定的地层变形与位移,地下连续墙成槽过程中如果控制措施不当而引起的地面沉降可占后期总沉降量的30%~50%[3]。

地下连续墙的成槽施工通常会辅以槽壁加固措施来确保槽壁自身的稳定以及减少施工过程中对周边环境造成的影响。能达商务区换乘站地质条件复杂,成槽土层经过粉土、粉砂等高灵敏、易液化的土层,换乘段地连墙入土深度达44 m,且能达商务区站地连墙施工采用无槽壁成槽,施工中对成槽控制的风险更大。为减少成槽施工对后续工程造成的影响,保证后期基坑工程施工的顺利进行,通过FLAC3D分析能达商务区站换成段标准槽段成槽开挖的变形规律,为施工决策提供参考,保证施工安全、顺利进行。

3 数值模拟

3.1 计算模型及参数

能达商务区站地下连续墙总幅数达122幅,地连墙分段施工,整体成槽开挖模拟不仅工程量大,且实际应用价值不高,故选取具有代表性的换乘段标准槽段作为成槽开挖的模拟对象,并对其成槽开挖过程中槽壁的位移、应力及周边土体的沉降进行分析。

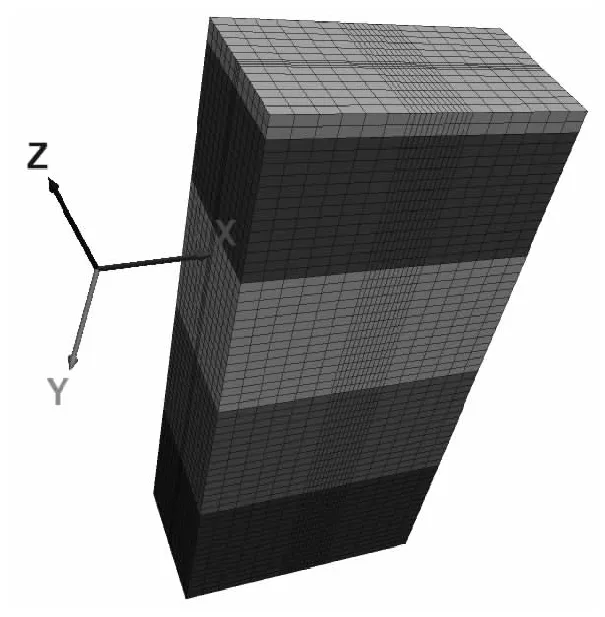

在数值模拟中模型的尺寸大小为30 m ×15 m ×60 m,标准幅段成槽面积为6 m×1 m,沿槽段深度方向开挖45 m,水平面内平行于槽段x方向为[-12,18],垂直于槽段z方向为[-7,8],开挖成槽y方向[0,60],模型节点数24 400个,模型单元数21 600个,并根据地质勘查报告对相应土层进行了合并,在模型建立时分为5个土层。计算模型如图1所示。边界条件为:x方向约束,x=-12 m和x=18 m的外边界面分层土体开挖计算选用摩尔—库伦准则,岩土力学计算参数参考能达商务区站岩土勘察报告的固结快剪试验取值,如表1所示。

图1 地下连续墙成槽开挖计算模型

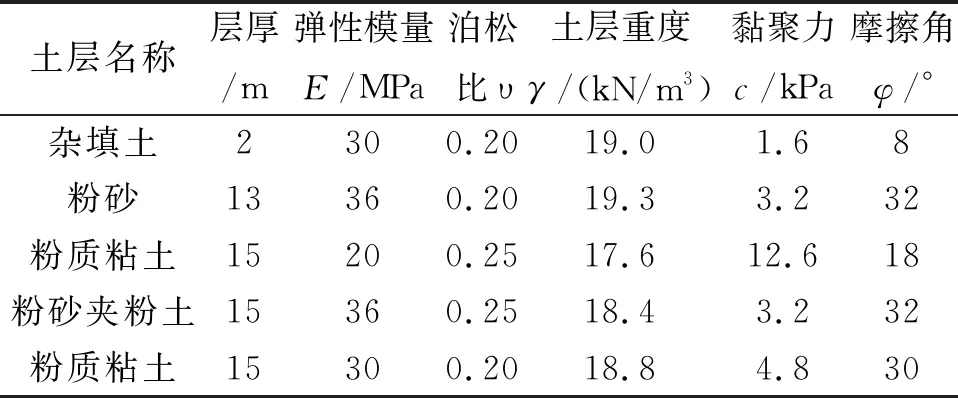

表1 计算模型土层参数

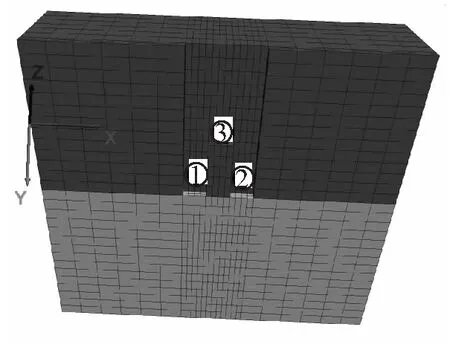

3.2 地下连续墙成槽开挖工况

为了契合现场工况,在计算模型中模拟实际成槽施工的三序开挖(如图2所示),在此种工况下讨论每次开挖深度对侧壁以及地表影响的变化情况,每次开挖深度分为1 m、3 m以及5 m三种情况,分析了每次3 m开挖情况下不同泥浆重度对侧壁及地表的影响。每种工况都是在每开挖一步的情况下及时进行泥浆灌注(在模型中施加对侧壁及底端的力来实现)。

图2 成槽施工的三序开挖

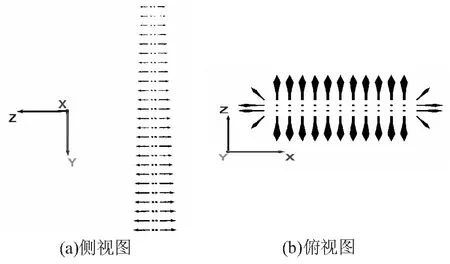

在模型中计算步骤主要分为:①对划分的土体单元进行参数赋值,并构建初始应力场,位移清零。②土体在泥浆护壁作用下进行开挖,泥浆对土体的护壁作用通过对单元节点施加梯度力实现。泥浆对槽壁、槽底施加力的计算公式为σ=γbh,γb为泥浆的重度,h为开挖所处的深度。模型中所施加的力如图3所示。

图3 成槽开挖受力示意图

3.3 计算结果分析

3.3.1 开挖步长1 m、3 m、5 m时的侧壁位移

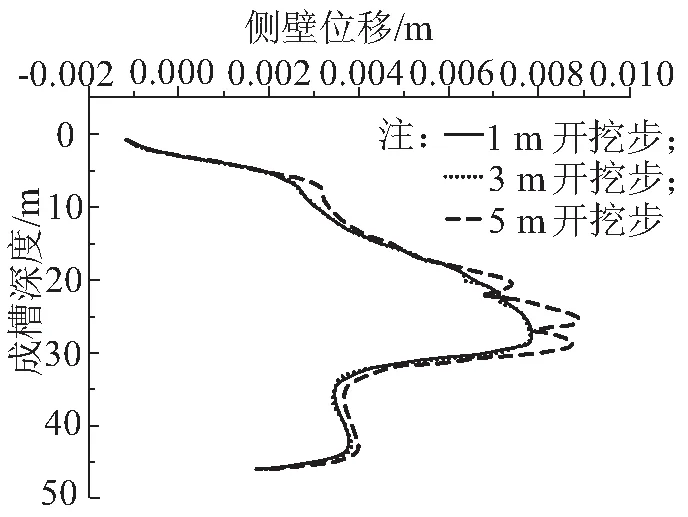

在泥浆护壁作用下侧壁位移沿深度方向的变化如图4所示。从图中可以看出,3种工况下的侧壁

图4 不同开挖步长时的侧壁位移

位移最大值均位于25 m处,且随着开挖步长的扩大侧壁位移的最大值有所增加,但从1 m及3 m开挖步长的位移曲线来看变化幅度不大,且考虑到实际施工中的时间控制(1 m开挖步长常会导致成槽机多次跳挖而增加施工时间),推荐选取3 m开挖步长作为现场成槽的每步深度。

另外,从图中的位移变化可以看出浅层槽段(0~5 m)周围土体的位移变化较快,说明浅层槽段土体更容易失稳的主要原因是开挖过程中土体侧向位移变化过快,实际施工中也有可能是泥浆注入不及时所导致的。

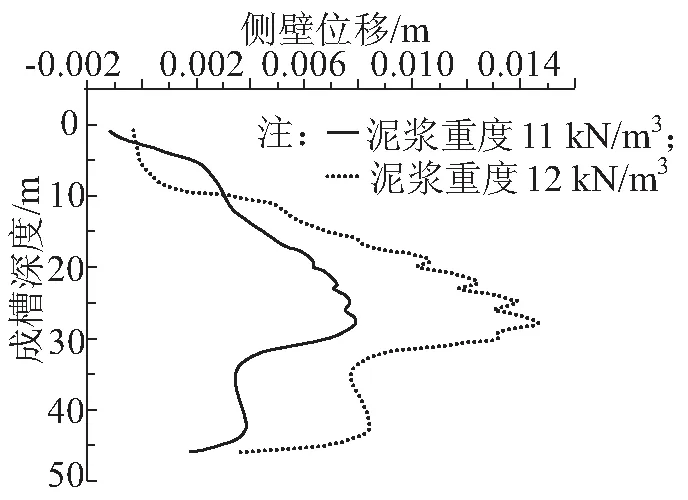

3.3.2 不同泥浆重度下的侧壁位移

不同泥浆重度下成槽开挖所产生的侧壁位移结果如图5所示。对比泥浆重度为11 kN/m3和12 kN/m3的情况可知,适当增加泥浆重度会有效改善浅层土体位移变化幅度过大的问题。但是泥浆重度增加,深部侧壁位移也大幅增加,最大值增加幅度超过40%(最大侧壁位移由原来的8 mm增加到14.6 mm左右),然而最大侧壁位移的位置仍处于25 m左右。

图5 不同泥浆重度下的侧壁位移

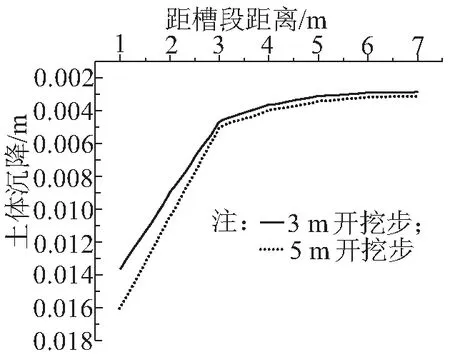

3.3.3 开挖步长3 m、5 m成槽施工所引起的土体沉降

开挖步长3 m及5 m成槽施工所引起的最终土体沉降位移如图6所示。对比两图可知,3 m开挖步长引起的地表沉降,在槽段附近小于5 m开挖步长所引起的地表沉降,两者的最大值分别为13.6 mm和16.0 mm,由此可知,合理的开挖步长可以有效的控制地表沉降。并发现,在无槽壁加固情况下,两者的地表沉降相对来说较小,可以说明实际施工过程当中采用无槽壁加固开挖方法是合理的,减少了施工过程中土体槽壁加固所占用的时间。

图6 成槽施工所引起的最终土体沉降

4 结论

(1)无槽壁加固地下连续墙成槽开挖施工过程中采取合理的开挖步长可以有效控制槽壁周边土体沉降及侧壁位移。

(2)严格控制施工过程中槽内注入的泥浆重度可以在一定程度上防止浅层土体失稳现象的发生。

(3)模拟分析表明,无槽壁加固状态下周边土体的沉降及侧壁位移均在合理的控制范围之内,为现场进行成槽施工提供了理论依据。

(4)本次模型计算过程中没有考虑现场施工荷载对侧壁的影响,通常成槽及运土机械均处于槽壁一端,是现场施工中不可忽略的一部分,且会对周围土体产生影响。现场可采取在槽壁周围铺设路基钢板等措施,将机械对土体的偏心集中荷载转换为分布在土体上的均布荷载,减低影响程度。