减少细特莱赛尔纱棉结的梳棉工艺优化

2020-01-09张建明苏建军

张建明 苏建军

(德州恒丰纺织有限公司,山东德州,253500)

莱赛尔纤维兼具天然纤维和合成纤维的多种优良性能,其原料是自然界中取之不尽用之不竭的天然植物材料,生产过程中无化学反应,所用溶剂无毒,废弃物可生物降解,生产工艺简单,既可节约石油资源,又符合环保要求,是兰精公司比较优良的绿色纤维之一,因为其较好的服用性能,在服装、家纺等领域深受青睐[1]。其纤维之间的摩擦因数较小,纤维脆性强,初始模量大,在梳棉工序很容易产生大量的短绒,造成细纱短绒集聚,成纱棉结高。因此梳棉工序的质量控制对莱赛尔成纱质量、布面风格的改善起到至关重要的作用。细特莱赛尔纤维是兰精公司经特殊工艺开发出的一种细特纤维,一方面能降低纱线细度,使面料更加细密,风格更加独特;另一方面则改善了纱线品质,改善了布面的手感,提高了优等品率。

棉结是由单根纤维或多根纤维纠缠而成的圆形小结或粒状纤维结。其形成主要与原料和纺纱过程有关。化纤原料中棉结很少甚至没有,而70%以上棉结基本是在梳棉工序形成或受梳棉工序影响造成,因此梳棉的质量控制非常关键[2⁃3]。

纤维细度是决定成纱质量和可纺性能的主要因素之一。在其他条件不变时,纤维越细,相同号数的纱线截面中纤维根数越多,成纱条干越好、强力越高[4]。我们在纺制莱赛尔9.8 tex纱时,选择细特莱赛尔纤维,以保证织造强力和布面要求。

1 纤维规格及设备介绍

莱赛尔纤维:G100,规格0.9 dtex×34 mm。

梳棉设备:FA 224B型梳棉机。

纺纱品种:9.8 tex赛络集聚纺,机织用纱。

工艺流程:FA 002型抓棉机→FA 035型混开棉机→FA 025型多仓混棉机→FA 1102型开棉机→A 092ASF型给棉机→FA 076型成卷机→FA 224B型梳棉机→FA 316型并条机→FA 318型并条机→FA 472型粗纱机→ZJ1298型细纱机→№21C型络筒机。

2 工艺优化

2.1 清棉工序

由于莱赛尔纤维刚性大,极易受打击后发生脆断,使短纤维增多。抓棉机打手伸出肋条距离设置为0 mm,速度由原来750 r/min提高到980 r/min,以保证做到勤抓少抓;经混开棉机U形打手和鼻形打手后直接进入多仓混棉机,再经凝棉器进入精开棉机。精开棉机采用梳针打手,其打击力度比较强,为了防止过度打击纤维,将打手速度由原来650 r/min降低到250 r/min,同时提高凝棉器风压,保证供应顺畅。经过以上工艺调整后,筵棉短绒率比原来降低了0.2个百分点,正卷率100%,棉卷不匀率0.91%。

2.2 梳棉工序

梳棉工序是纺纱流程的心脏。其主要作用有:将杂乱无章的纤维梳理成条;对原料进行梳理,使纤维呈现单纤维状态,便于后续进一步牵伸;进一步梳理排除原料中含有的粗并丝等疵点。很多纺纱厂往往都将强分梳作为梳棉的重要工艺,但实际结果是棉结改善较好,短绒恶化很严重,以至于在后道工序产生不明原因的疵点。基于保护纤维整齐度和长度为目标的工艺理念,在充分考虑纤维性能的基础上,将部分隔距放大,速度降低,同样能达到棉结质量水平高、短绒含量低的目标[5]。

考虑到设备机台和品种的适应性,能兼具纺粘胶、莫代尔、莱赛尔等系列纤维,在FA 224B型梳棉机上对如下两种型号锡林针布进行了对比试验。型号 1为 AC2030×01550,型号 2为AC2030×01740。

针布型号 型号1 型号2

齿密/齿·(25.4 mm)-1860 948

刺辊速度/r·min-1745 745

锡林速度/r·min-1330 330

棉结/个·g-133 28

短绒率/% 1.6 1.2

在其他工艺相同的情况下,锡林针布AC2030×01740型针距较AC2030×01550型稍大,横向隔距偏小,横向密度稍大,利于锡林整体面的梳理,减少了产生束纤维的可能性,因此上机针布选择AC2030×01740型较优。目前梳棉工艺较多采用“紧隔距,强分梳”的梳理工艺,此种工艺在梳理时基本保证了梳理效果,锡林高速、锡林盖板相对速度增加,在保证梳理的同时,短绒增加较多。近几年,有关专家对梳理工艺进行了细致研究,认为:一定条件下“紧隔距,强分梳”工艺对纤维损伤较为严重,建议采用大隔距低锡林速度工艺。尤其是纤维刚性较强的莱赛尔纤维,采用大隔距低锡林速度的梳理工艺更好,这样既能避免纤维被梳理成短绒,又能保证梳理质量。在生产莱赛尔9.8 tex纱时,我们对不同锡林盖板隔距工艺进行了对比试验,见表1。梳棉生条定量18 g/5 m,刺辊速度745 r/min,锡林速度330 r/min,刺辊~锡林隔距0.18 mm,锡林~道夫隔距0.13 mm,出条速度70 m/min。

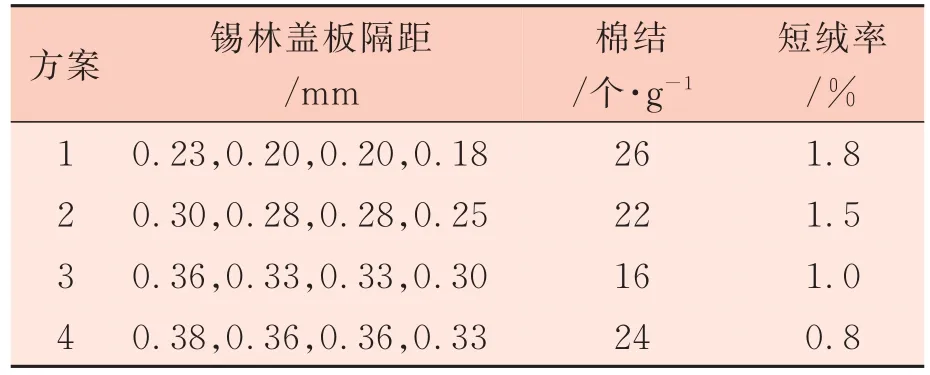

表1 梳棉锡林盖板隔距试验

在其他工艺参数相同的情况下,调整锡林盖板隔距,莱赛尔梳棉棉结和短绒率具有明显的变化。随着隔距的变大,棉结逐渐出现好转,至方案4工艺时,由于隔距较大,活动盖板和锡林之间的梳理区出现“揉搓”现象,生条棉结较多。经实际现场查看,偶尔出现较少的束纤维,目前方案3工艺较优。

2.3 并条工序

末并干定量14.5 g/5 m,设计总牵伸7.87倍,后区牵伸1.6倍,出条速度220 m/min,并合根数6根,罗拉隔距12 mm×8 mm×20 mm,与梳棉试验对应的熟条试验结果见表2。对并条末并熟条进行检测,在相同工艺条件下,并条的手扯棉结稍有增加,试验结果中方案3棉结较少,除方案4外,其余纤维伸直度较好。

表2 并条试验

2.4 粗纱工序

受细纱机牵伸能力限制,粗纱定量较小,为了做好对比试验,保证结果的可信度,粗纱工艺参数基本保持一致,安排在同一机台纺纱,粗纱定量3.0 g/10 m,摇架压力(四罗拉由前至后)150 N×250 N×200 N×200 N,前罗拉速度240 r/min,设计捻系数 70,定长 3.2 km,假捻器使用12槽纹树脂件,粗纱表面紧密整齐。

2.5 细纱工序

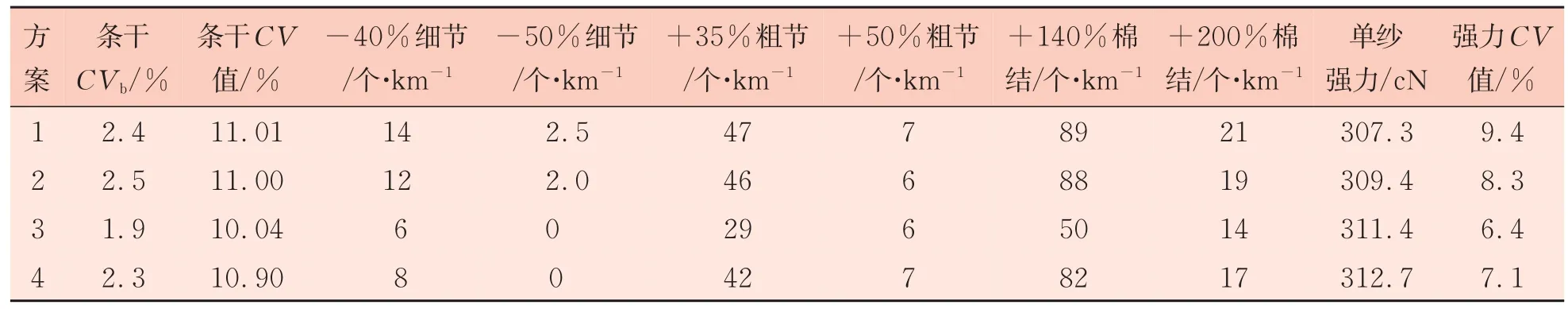

对4种方案纺出粗纱进行细纱上机跟踪试验,前罗拉速度155 r/min,钢领型号PG1/2 3854,钢丝圈型号OSS 12/0,试验结果见表3。

表3 细纱工序试验

从表3中所有指标对比来看,方案3成纱指标整体要优于其他方案。方案1梳理隔距较紧,短绒率高,细纱牵伸时自由纤维多,纤维滑移不受控制,造成细节偏高,尤其是-40%细节。方案2情况类似,只是强力和伸长率上变化明显,跟纤维的排列和短绒含量有关,且经过毛羽测试也证明了方案1的筒纱毛羽比其他方案高0.8根/10 m~1.3根/10 m,纤维伸出纱线表面较多。在对棉结进行拆分的过程中发现,20%棉结为短绒集聚造成。方案4由于梳理隔距放大后,束纤维较多,观察并条发现纤维梳理度差,纤维弯曲、纠缠较多,牵伸不开,并条粗节报警稍多,成纱条干CVb偏高,粗节、棉结多,经过织布后确定布面风格较差。因此从整体对比上看,方案3成纱条干较好,指标稳定,梳理工艺较好。从之后的批量生产看,使用此工艺生产莱赛尔9.8 tex纱线,用户反应良好,织机效率在85%以上,布面光泽和平整度较优。

3 结束语

莱赛尔纤维具有较好的刚性模量,尤其是G100纤维,纤维呈圆柱形,其纤维之间的摩擦因数较小,手感光滑。纤维本身没有棉结,由于生产工艺影响,存在程度不一的短绒,因此梳棉工序主要考虑纤维的梳理伸直,避免产生过多的短绒,减少在后工序的短绒集聚而产生过多的棉结,建议梳棉对短绒控制要强于棉结的控制,梳理工艺采用大隔距轻梳理工艺。其他莱赛尔系列纤维也建议采用此类工艺进行生产。