XJ129PRO型棉结和短绒测试仪的应用

2021-07-27刘秋伟张兴秋孙彦青

刘秋伟,张兴秋,孙彦青

(山东华兴纺织集团有限公司,山东 泰安 271400)

0 引言

我公司应用XJ129PRO型棉结和短绒测试仪测试原棉、梳棉生条、筵棉、精梳条和熟条的棉结和短绒含量,其样本量大、测试速度快、数据准确、重复性好,支持智能配棉系统有效运行,大幅提高了棉花及半成品检验部门的工作效率,为企业使用原棉、调整生产工艺和质量控制起到了重要的指导作用[1]。

1 测试仪测试指标及对质量的影响

XJ129PRO型棉结和短绒测试仪可快速测试原棉、筵棉、半成品棉条、精梳落棉等生条及熟条的各种棉结和短绒含量。测试时的项目必须针对测试对象,否则将会影响整体数据的准确性。棉结测试指标为:纤维棉结,籽屑棉结,总棉结及各类棉结的尺寸;短绒测试指标为:跨距长度(3%,50%),有效长度,质(重)量短绒率(12.7 mm,16 mm)及根数短绒率(12.7 mm,16 mm)。

每克原棉的棉结数量对原棉使用影响很大,在牵伸过程中棉结对纤维位移产生干扰将引起纤维不规则运动,破坏正常牵伸、影响条干;在牵伸时籽屑棉结一般不会变小或变细,常被包卷在纱条中形成粗细节,导致成纱棉结多。为提高成纱均匀度,必须对原棉中的籽屑棉结加以控制,这就需要反复多次对原棉进行棉结、短绒试验以提供适合成纱质量要求和生产稳定的原棉;而原棉经过清梳联开松后会使棉结增加,对清梳联条子也须反复试验,以降低棉结的增长率、保证生产和产品质量稳定。

短绒含量反映原棉的长度、长度整齐度,直接影响原棉的内在质量。在纺纱牵伸过程中,牵伸机构对不同长度的纤维给予同样的控制,短纤维会造成部分纤维失控和浮游,导致牵伸严重不匀、成纱条干恶化,所以短纤维含量必须控制在一定的范围内。为控制好质量必须合理搭配原棉,以免导致成纱条干不匀率超标、断头增加,使车间生活不好做。为此,应反复多次试验以优化工艺,尤其是优化设备打手速度和隔距以降低短绒,在保证质量的前提下提高生产效率、降低能耗、减少用工,从而达到提高企业经济效益的目的。

2 测试仪操作过程

2.1 试样制备

在系统配置中选择棉结测试仪或短绒测试仪或棉结和短绒测试仪;再根据提示选择原棉或棉条测试,填写待测试的原棉产地和公司内的车间标识。在测试棉结前称原棉(筵棉)5 g、棉条10 g;测试前原棉必须撕松以散开棉纤维,主要为去除原棉中硬杂物以避免对仪器的损伤,之后将测试试样平铺于喂棉台板上,使棉纤维处于易梳理的状态;棉条称好后,先撕成与喂棉台长度相同的多条,然后按纤维方向一反一正平铺到喂棉台板上以便进行测试。

2.2 测试

2.2.1 棉结测试

当纤维流通过棉结光电传感器时输出的信号经过高速采样和分析处理,得到各种棉结的数量和棉结直径信息;从棉结尺寸判断试验批原棉(样本)的棉结、籽屑大小,确定每克原棉或棉条中棉结粒数。

2.2.2 短绒测试

鼠标点击“测试”进入测试短绒状态,针床自动弹出,将测试完原棉棉结的棉带(棉条)从转杯中取出后,正反交错、均匀分布在针床上(原棉棉带应正反交错4次,半成品棉条应正反交错6次),用压棉板压入;稍用力按压压棉板并扯去针床右侧多余纤维,取走压棉板、按下短绒测试仪面板上的“测试”按键进行短绒测试。经多次取样后将得到一端整齐的纤维,放入光电照影传感器扫描,信号由主控机处理,得到纤维长度分布图即显示出短绒的所有指标。

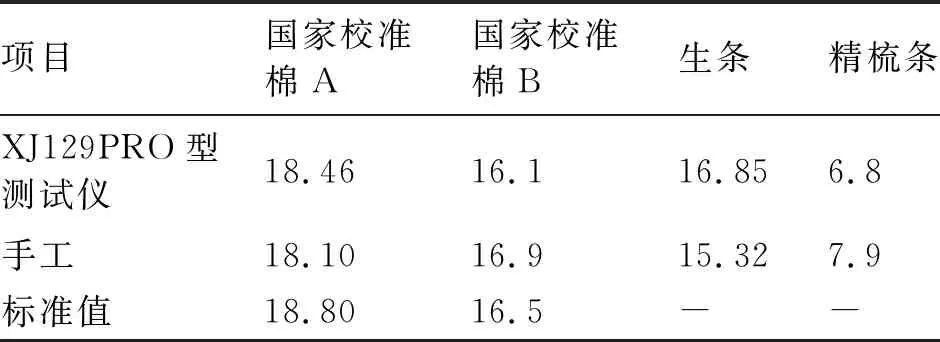

通过对短绒数据多次对比试验,将企业多年积累的手工测试结果与各工序工艺参数配置、成纱质量指标对应转换为XJ129PRO型测试仪测试结果(见表1),有效指导配棉、工艺以及过程质量控制。

表1 XJ129PRO型测试仪与手工测试短绒结果对比(16 mm以下的短绒) 单位:%

3 测试仪应用

由于XJ129PRO型棉结和短绒测试仪具有诸多优点,我公司用其替代手拣棉结测试法和罗拉式长度短绒测试法,既避免了手工操作误差,又为生产合理配棉、调整工艺提供精准数据。下面介绍XJ129PRO型棉结和短绒测试仪在生产CJ 9.8 tex品种时的应用。

3.1 原棉选配

原棉在纺纱成本中占有重要位置,因为其棉结和短绒指标与纱线质量密切相关,但也因品种、产地、采摘及加工方式不同,其指标也有差异。近几年,我公司从原棉采购到原棉选配都使用了原棉公检大数据。公检大数据不仅提供每批原棉的平均指标和最大值、最小值,而且每包原棉都提供条形码、质量、长度值、颜色级、马克隆值、整齐度值、断裂比强度值、产地、加工厂等信息。这些数据的提供,可以有效地指导纺织企业配棉。但是,公检大数据尚未将与成纱质量密切相关的原棉棉结和短绒指标数据对纺织企业公开,为此公司一方面使用XJ129PRO型棉结和短绒测试仪对进厂的每批原棉及时检测,并对特殊原棉重复多次测试,为配棉提供准确数据,达到精准配棉、稳定生产、提高产品质量的目的;另一方面,对采购员拿回的原棉样品也在最短的时间内进行指标测试,以选择合适原棉,节约用棉成本、稳定产品品质。

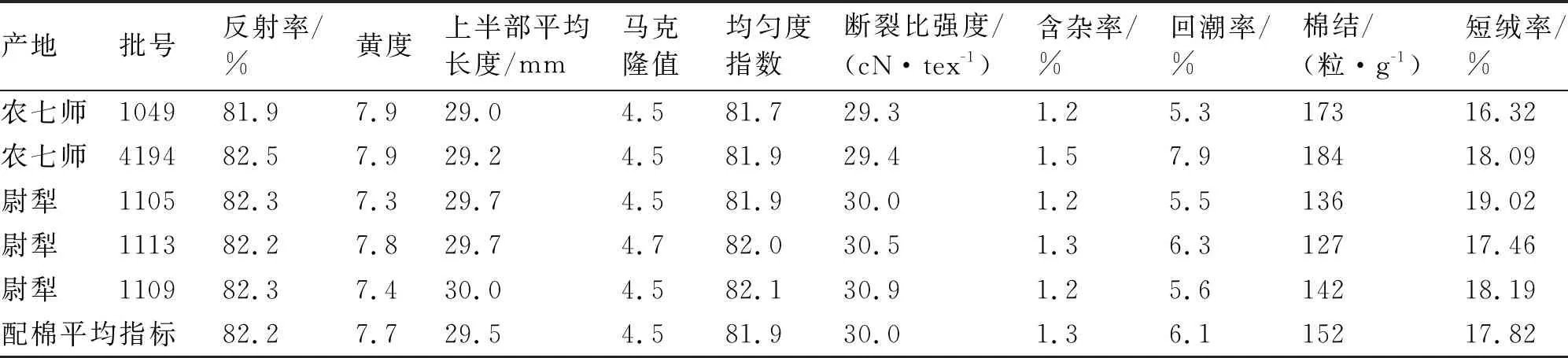

公司集聚纺CJ 9.8 tex品种,客户要求强力不小于175 cN,乌斯特条干CV值不大于12.5%,+200%棉结不大于50个/km。通过XJ129PRO型棉结和短绒测试仪优选的原棉指标见表2。

表2 XJ129PRO型棉结和短绒测试仪优选后的原棉指标

3.2 半成品应用

3.2.1 筵棉

XJ129PRO型棉结和短绒测试仪首次测得筵棉指标: 棉结为177粒/g,16 mm短绒率为18.14%。对比原棉指标发现短绒含量增加,结合原棉含杂低、棉结少的实际,降低开棉机打手速度以减少纤维损伤。调整后的筵棉指标: 棉结为182粒/g,16 mm短绒率为17.46%。

3.2.2 棉条

3.2.2.1 生条

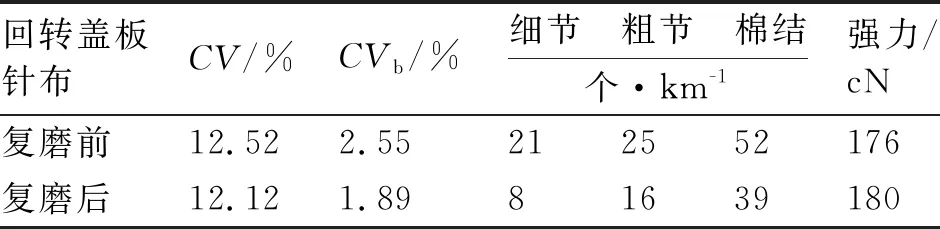

梳棉是解决棉结和短绒问题的主要工序,准确地检测棉结和短绒含量用以指导设备调整、工艺参数优化,对成纱质量起到关键作用。XJ129PRO型棉结和短绒测试仪首次测得生条的棉结为43粒/g,16 mm短绒率为16.25%,棉结指标高于客户要求。在梳棉排查原因时发现是因回转盖板针布梳针高度极差较大,造成梳理不充分所致,对盖板针布复磨调整后再次进行测试,其棉结为30粒/g,16 mm短绒率为16.34%。回转盖板针布复磨前后的成纱指标测试对比见表3。

表3 回转盖板针布复磨前后细纱乌斯特指标测试对比

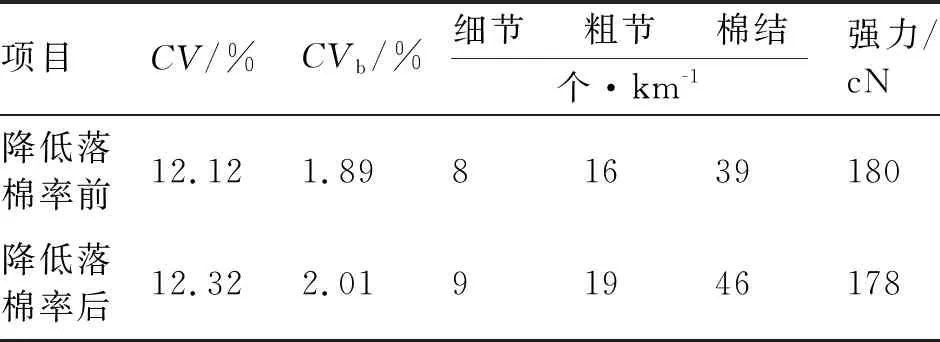

3.2.2.2 精梳条

精梳工序对短绒及棉结的排除、工艺设计的合理性均直接影响成纱质量与纺纱成本。当落棉率为20.1%时,通过XJ129PRO型棉结和短绒测试仪测试精梳条的指标:棉结为12粒/g,16 mm短绒率为5.88%,且成纱指标优于客户要求。为合理控制成本、减少落棉,将落棉率降为18.9%并进行工艺优化后,精梳条的棉结变为15粒/g,16 mm短绒率变为6.24%,仍在控制范围内,指标能满足客户要求。降低落棉率前后的细纱质量指标对比见表4。

表4 降低落棉率前后细纱乌斯特指标对比

4 结语

XJ129PRO型棉结和短绒测试仪的应用操作简单,能快速、批量地提供稳定可靠的试验数据,大幅提高了检测工作效率和检测结果的准确性,还可支持智能配棉系统有效运行,能客观公正、科学合理地指导配棉,促进各工序对产品质量的准确控制,进而合理地优化工艺,在纺企质量管控、生产稳定过程中发挥重要作用。