基于全过程模拟分析的网架滑移法施工技术研究

2020-01-08张善庆

张善庆

(福州成建工程监理有限公司 福建福州 350001)

1 工程概况

长乐国际机场第二轮扩能工程项目,航站楼主楼北扩C2段的二层为机场航站楼大厅新增国内值机区,层高23.95m,面宽208.6m,进深105m,采用钢结构网架屋面,柱网跨距12.0m×12.0m。网架采用正放四角锥双层螺栓球网架,局部设置3层,网格尺寸2.02m×2.02m,网架厚度1.414m,网架下弦球支撑于混凝土柱顶端,混凝土柱南北向间距12m,东西向最大跨度36m,柱顶标高11.400m~25.260m。平面轴线总尺寸95.3m×81.245m,钢结构网架屋面面积约8156m2。网架工程效果图见图1。

图1 网架工程效果图

2 该工程网架施工难点

该工程的钢网架屋盖施工,位置在结构层二层,吊装设备难以抵近行走吊装,现场仅布置1台TC7013塔吊,无法采用先地面拼装、再单元吊装的高空原位单元安装技术。在满堂脚手架施工、提(顶)升施工、滑移施工的方案比选中, 因为滑移法施工可减少支撑架体量、平台移动快速、施工措施成本低、能更好克服高空原位作业困难等优点而最终被选用。

但滑移法施工需要克服以下技术难题:

(1)二层结构板要有足够的强度,可以铺设专用轨道,满足滑移胎架滑移的要求,胎架滑移必须通过多点牵拉(顶推)时的同步控制[1]。

(2)滑移法施工须进行逐跨牵移胎架、分片施工网架,会在网架区块连接交界段产生不利的挠度变形,且钢结构网架螺栓球节点精度要求挺高,变形控制不到位,将会极大地影响网架结构受力及施工质量,必须对受力与挠度变形进行全过程模拟分析来指导施工。

3 网架滑移法施工技术要点

根据滑移主体的不同,滑移施工可分为结构滑移和胎架滑移。胎架滑移的施工特点是胎架移动而结构本身在原位逐条高空拼装,结构拼装后不再移动,比较安全。该工程采用“胎架滑移法”安装网架,于楼面设置导轨与框架式滑移胎架。滑移胎架以柱距12m的倍数为一个安装区域,在胎架顶部设置操作平台,直接原位安装网架球和杆件,安装完毕后,胎架滑移至下一区域进行安装,实现“逐跨牵移胎架、分片施工网架”。

钢结构网架螺栓球节点精度要求高、支座球节点构造较为复杂,深化设计必须充分考虑其工艺因素,提前解决可能出现的网架支座与混凝土柱、网架与屋面的连接问题。在深化设计的每一阶段,应用最低势能原理,找到平均标高最低的位置作为各阶段的定位位形,以管口和原设计定位点作为控制点,自动生成该位形的局部坐标和三维定位尺寸。

网架制造工序多、精度要求高,必须严格落实工艺措施,同时保证球节点的螺栓孔精度和球壁厚度满足性能要求。网架加工过程中的预拼装尤为重要,采用实体预拼和模拟预拼相结合,前期构件进行实体预拼装,后期构件进行模拟预拼装,确保加工精度。

网架构件数量多、外形尺寸相近,该工程网架杆件约5.5万件、球节点约5600个,需根据施工顺序按类型分5个批次有序进场。由于钢结构网架施工前,需要合理的深化设计、备料、加工等阶段,而工期压力往往容易挤压至现场施工阶段,应提前谋划好机械设备、周转胎架,保证充足的劳动力资源。协调好多专业之间的交叉施工、相互配合,做好工序移交,保证混凝土柱移交后测量控制点复核一致。网架高空安装时,需克服高空操作及自身变形、稳定性等带来的安装困难。

该工程分为A、B、C 3个胎架滑移区。在满足工期的前提下,为实现胎架和劳动力等资源的合理充分利用,采用顺序施工法,第一榀胎架搭设于A区45轴至47轴,由45轴向53轴滑移安装A区网架;完成A区安装后拆除胎架转移至B区搭设,由45轴向49轴滑移安装B区网架;最后滑移安装C区网架。滑移胎架平面布置及滑移方向示意图与滑移胎架立面示意图如图2~图3所示。

图2 滑移胎架平面布置及滑移方向示意图

图3 滑移胎架立面示意图

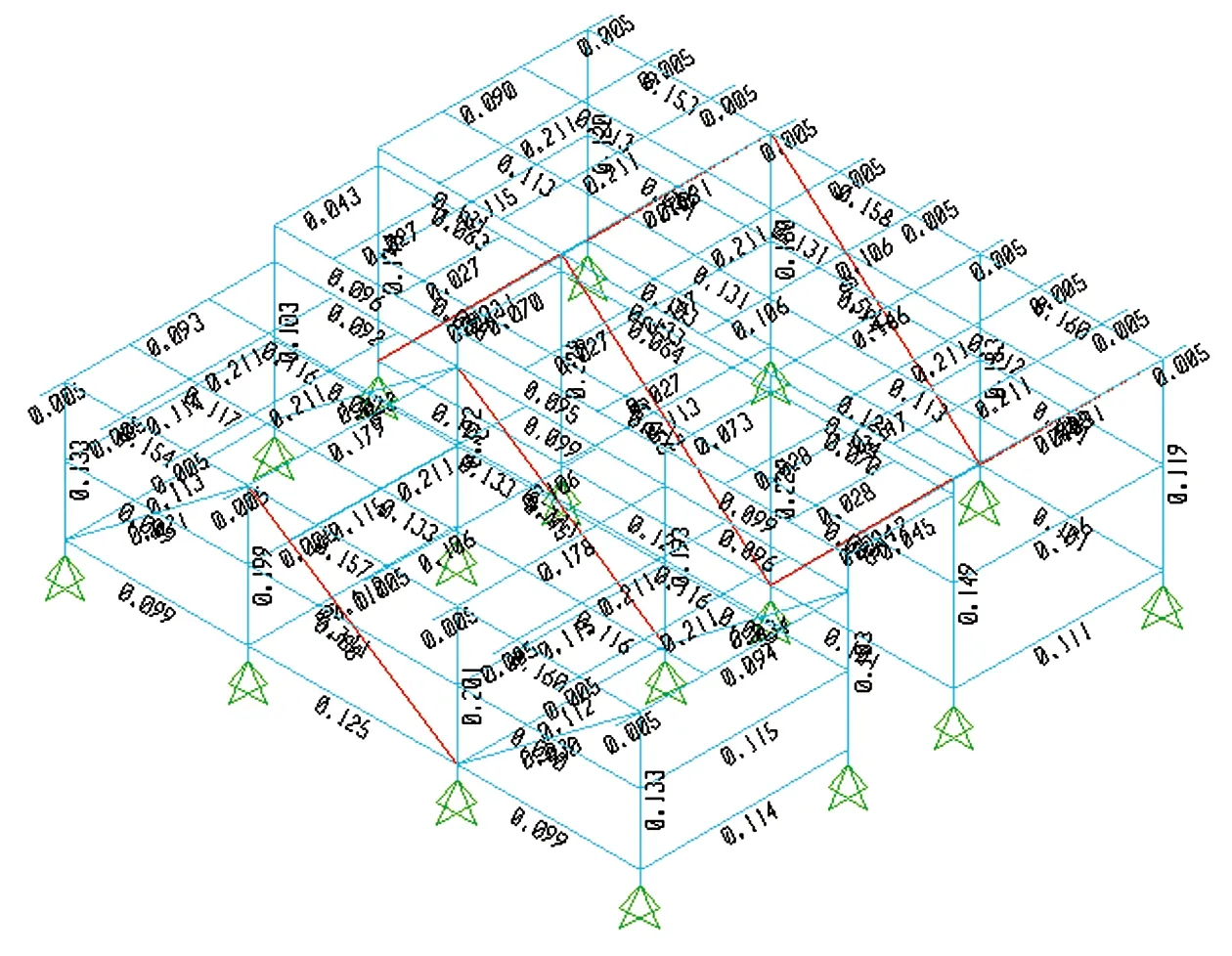

4 有限元模拟分析

采用顺序施工法,虽然施工资源得到最大化周转,但分条块安装却带来网架相邻区交界段存在挠度变形问题。滑移胎架移出后,是否需要增设单点支承措施回顶配合调整挠度、待网架全部安装完成后再整体卸载?为论证此问题,该工程运用Midas有限元软件构建网架模型,模拟分条块施工全过程,验算结构承载力与变形,如图4所示。对于与混凝土柱连接的焊接球支座节点,采用固定刚性支座模拟,完全约束结构6个方向的自由度[2];对于与胎架支撑点临时连接的位置,采用释放梁端约束模拟,释放选定杆件某端头的自由度,可达到构件铰接效果。计算荷载主要考虑1.2倍结构自重。根据网架滑移施工流程,分为12个施工步骤,对每个步骤的XYZ向位移和各构件最大组合应力进行计算。模拟结果分析显示,结构总位移出现在第八步,此区域网架长向跨度36m、短向跨度12m,位移最大值17.58mm,能够满足《空间网格结构技术规程(JGJ7-2010)》要求短向跨度的1/250,挠度能够满足设计要求。整个模拟施工过程中,结构的应力水平始终保持在合理的水平,结构应力随着施工步骤变化趋势平缓,未出现较大的波动和剧烈变化,最大值为50.01MPa,杆件强度小于材料的屈服强度。根据有限元软件分析结果,该工程经专家论证通过后,在相邻区段连接前测量上一区段对接缝位置挠度,视其大小设置回顶接缝位置至设计标高。实测最大值14mm,未超过规范安装要求,各区块网架安装顺利完成。网架模拟分条块施工全过程承载力与变形图如图4所示。

步骤一,合位移5.42 mm

步骤二,合位移6.04mm

步骤三,合位移5.95mm

步骤四,合位移5.95mm

步骤五,合位移17.59mm

步骤六,合位移15.78mm

步骤七,合位移16.67mm

步骤八,合位移17.58mm

步骤九,合位移17.58mm

步骤十,合位移17.46mm

步骤十一,合位移:17.31mm

步骤十二,合位移 17.28mm

5 滑移胎架做法及受力分析

滑移胎架的使用,一是要保证作为网架安装时的稳固平台,二是要保证在滑移过程中的整体稳定性,三是减少周转搭设成本。

该工程滑移胎架采用梁柱框架式胎架,圆管柱截面为○219×10,水平杆采用○89×4圆钢管,斜杠采用○89×4圆钢管,平台钢梁采用HN300×150×6.5×9。胎架底部设计滑靴与轨道相连,顶部采用脚手管和模板搭设操作平台,如图5所示。

图5 滑移胎架示意图

滑移胎架计算考虑的荷载包括胎架本身的自重,上部拼装网架的重力荷载及施工荷载,以均布线荷载形式施加在顶梁上,胎架滑移启动时考虑1.2的动力系数,转变为水平荷载施加在胎架顶部。胎架模型的边界条件考虑在立杆底部设置铰接支座,与实际滑移构造相吻合。运用软件进行胎架刚度验算、强度验算、支座反力验算。为保证安全,计算工作状态下楼面的受力情况,求出原结构梁板的最大内力、变形值,并对原有配筋进行验算。滑移胎架示意图、滑移胎架应力比计算结果示意图及各工况下二层楼板DXYZ向位移结果示意图如图6~图7所示。

图6 滑移胎架应力比计算结果示意图

图7 各工况下二层楼板DXYZ向位移结果示意图

6 胎架滑移控制要点

在二层楼面混凝土结构施工时,预埋布置移轨道。滑移轨道的铺设,应保证水平、垂直偏差在可控范围内,滑移轨道的接头处应连接紧密,上面与侧面应打磨光滑平整,轨道摩擦表面涂黄油以减少摩擦阻力。验算轨道的挠度,以免轨道挠度过大时,引起滑移单元竖直方向的标高差异过大,进而产生附加内力,影响滑移。

胎架滑移前,必须认真检查滑移胎架、轨道以及牵引系统等部位,以防局部产生障碍。在滑移轨道上设置刻度标尺,每5cm一格,1m为一大区格,各柱间为一个控制单元。滑移时,牵引系统应保持同步匀速运转,以保证胎架支撑柱并行前进,可合理设计滑轮组机构,在减小单绳牵拉力的同时,尽量减小各台卷扬机牵拉力的差距。派专人对滑移过程的轨道、滑移单元的变形、滑移单元的水平偏移、各牵拉点的同步偏差进行观测,发现问题及时处理。

胎架卸载前,应确保网架单元可在胎架卸载后形成稳定的受力体系。在卸载过程中,结构本身的杆件内力和临时支撑的受力均会发生变化,合理的卸载工艺及顺序是结构安全的重要保障。胎架卸载应以理论计算为依据、以应力应变控制为核心、以测量控制为手段、以平稳过渡为目标,采用液压千斤顶分级同步卸载的方法进行。在每个卸载点安排一名操作人员,在卸载总指挥的统一协调下,保证同级、同卸载行程值,液压千斤顶同步精度应控制在±3mm以内,从而实现同步性卸载控制。施工过程中,做好结构下挠度变形观测、胎架沉降变形观测、胎架倾斜变形观测。

7 结语

网架结构是空间三维结构,结构形式稳定性好,整体重量轻,抗震能力强[3]。网架结构常用的施工技术有高空原位散件安装、高空原位单元安装、提升施工、顶升施工等,需要根据网架的结构形式、施工环境等诸多因素综合确定安装工艺。长乐国际机场第二轮扩能工程项目航站楼主楼北扩C2段二层机场航站楼大厅网架工程因受施工环境限制,由参建单位组成技术研究小组进行方案选择和技术攻关,最终采用非常规的滑移法施工,并应用Midas有限元软件技术,构建分区块滑移法施工模型,进行全过程模拟分析产生的挠度变形情况,指导施工,最终在施工安全、质量与经济效益方面均取得满意的成果。

采用胎架滑移法施工,应按胎架和结构的实际工作状态,包括网架结构安装状态与滑移状态,进行受力分析与承载力、刚度、整体稳定性的验算。相邻区块网架连接前实测上一区块对接缝位置挠度,应用有限元软件技术,进行全过程模拟分析产生的挠度变形情况,可视其大小设置支承回顶接缝位置至设计标高,从而减少累积变形。