聚四氟乙烯基药型罩射流成型凝聚性研究

2020-01-08李延王伟张雷雷王在成姜春兰

李延,王伟,张雷雷,王在成,姜春兰

(1.北京理工大学 爆炸科学与技术国家重点试验室,北京 100081;2.北京航天长征飞行器研究所,北京 100076)

0 引言

聚四氟乙烯(PTFE)基含能材料在聚能装药方面的应用,为提高射流侵彻后效作用提供了新的技术途径,受到国内外学者的广泛关注。与传统金属射流不同,含能射流可对目标实现动能和化学能联合毁伤,已考虑用于打击轻型装甲及混凝土工事目标。在毁伤效应方面,Baker等[1]、Daniels等[2]、肖建光[3]通过PTFE基含能药型罩聚能装药毁伤混凝土靶试验,发现射流在侵彻目标的同时会发生内爆效应,提升毁伤威力;张雪朋[4]和张雪朋等[5]开展了PTFE基含能射流作用钢靶后效毁伤模拟试验,对含能射流破甲后效超压特性进行了研究;张昊等[6]通过理论与试验相结合的方法揭示了射流侵彻混凝土靶后的爆燃超压传播规律及多峰现象。在射流成型方面,Wang等[7]通过Euler算法模拟了PTFE/Al药型罩的射流成型过程,并进行X光摄像试验,发现与金属射流相比,含能射流直径较粗,延展性较差;陈杰等[8]开展了PTFE/Cu药型罩射流成型数值模拟和试验验证,首次提出了PTFE基药型罩射流成型的非凝聚特性。

根据定常理想不可压缩流体力学理论,射流侵彻深度与药型罩材料密度呈正相关。与传统金属药型罩相比,由PTFE和活性金属制备的药型罩密度较低,侵彻能力有限。为此,通常在药型罩中添加惰性W粉,以提升药型罩材料密度。

从国内外公开发表的文献来看,有关PTFE基药型罩的研究主要集中在射流对不同目标的毁伤效应,而在药型罩射流成型特性,特别是非凝聚属性方面的研究相对较少,对于不同密度含能药型罩射流凝聚性差异的研究更是尚未开展。射流的凝聚性关系到射流的成型密度,从而关系到射流对目标的侵彻毁伤效果。本研究利用数值仿真方法对不同密度含能药型罩射流成型过程进行模拟,并通过脉冲X光摄像试验进行验证,研究结果对于PTFE基含能药型罩的设计和威力评估具有一定参考价值。

1 数值仿真建模

1.1 数值方法

本数值模拟研究以ANSYS AUTODYN-3D为仿真平台,采用光滑粒子流体动力学(SPH)方法开展射流成型数值模拟。该方法[9-10]是一种无网格Lagrange方法,采用携带物理信息的粒子对计算域进行离散,物质界面清晰,材料间的相互作用可以由粒子间的相互作用自然模拟,材料的变形不依赖于网格而通过粒子的运动来描述,因此SPH方法既能像Lagrange方法一样准确描述物质界面,又能有效避免有限元方法中的网格畸变和负体积等问题,适宜描述流体大变形问题。

1.2 有限元模型

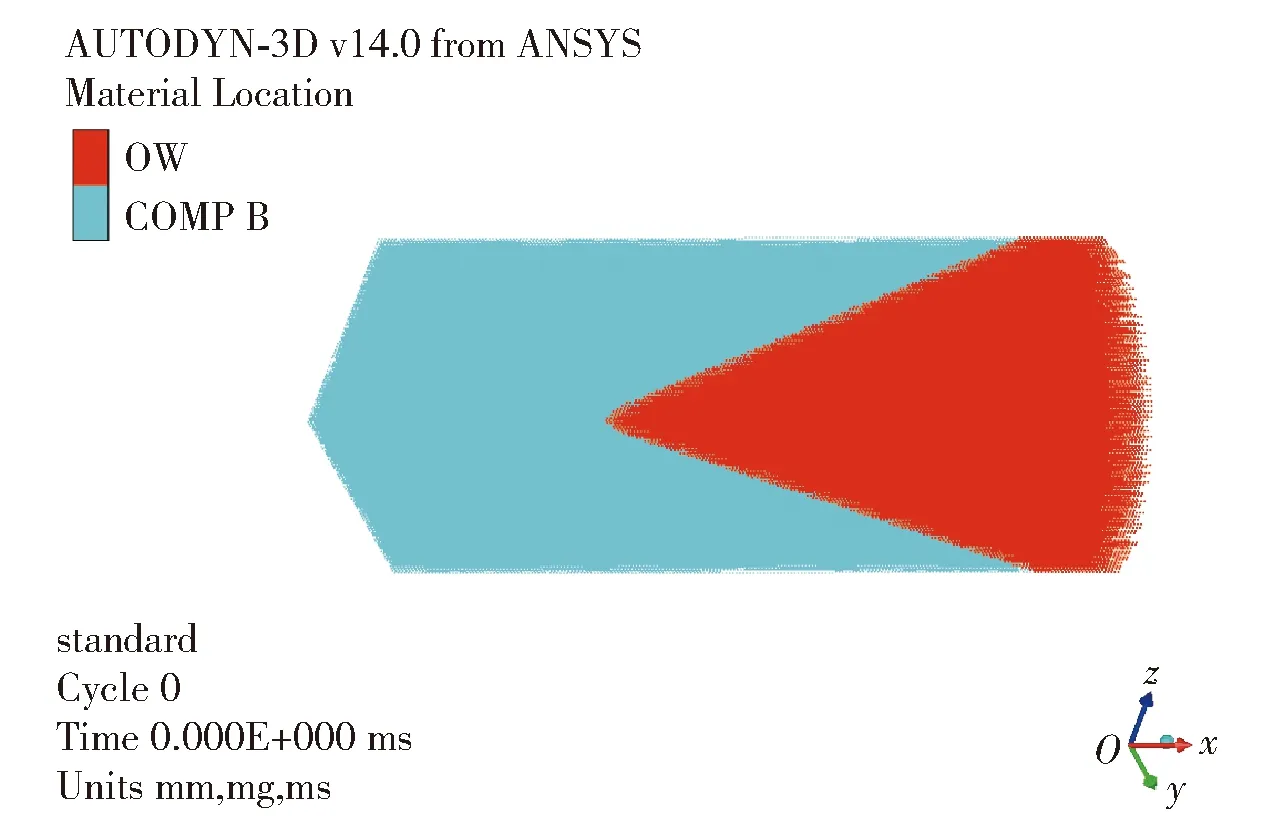

根据聚能装药结构的对称性,为提高计算效率,本文建立三维1/4仿真模型,如图1所示,药型罩和炸药均采用SPH光滑粒子,粒子间距0.4 mm,聚能装药口径D为50 mm,药型罩选用等壁厚圆锥形结构,壁厚0.1D,锥角60°,炸药装药高度1.5D,起爆方式设为中心点起爆。

图1 聚能装药数值仿真模型Fig.1 Simulation model of shaped charge

1.3 材料模型

PTFE基含能材料在通常情况下具有足够的惰性,但在强冲击载荷作用下基体材料会与活性填料发生氧化还原反应,形成类爆轰效应。基于这种属性,材料的模型不仅需要包含力学特性,还需包含反应释能行为,从而使得该问题的研究变得尤为复杂。目前,国内学者已尝试采用JWL[11-12]、Powder Burn[13]等模型对该材料的反应行为进行描述,但仿真结果与实际效果具有不小差距。由于PTFE基含能材料的化学反应具有非自持性,并且反应从激发到结束还需要一定的时间,而射流成型在很短时间内就可以完成,为了便于问题分析,假设含能药型罩在射流成型过程中未发生化学反应,仿真中将药型罩按惰性材料处理。

本文以PTFE/Ti含能材料为研究对象,为了研究不同密度含能药型罩射流成型的差异,分别设计0%、30%、50%、70%等4种不同W含量的含能药型罩,其中PTFE 与Ti 的相对质量始终遵循零氧平衡下的化学反应计量比,药型罩密度分别为2.64 g/cm3、3.56 g/cm3、4.65 g/cm3和6.67 g/cm3.另外,为了研究PTFE基药型罩与传统金属药型罩射流成型的差异性,本文设计6061铝药型罩作为参照对象。两类药型罩均采用Johnson-Cook强度模型和Shock状态方程进行描述,参数如表1所示。主装药选用B炸药,模型选自AUTODYN-3D材料库,采用JWL状态方程进行描述,参数如表2所示。

表1 药型罩主要材料参数[14]Tab.1 Main material parameters of liners

表1中:ρ为材料密度;A为初始屈服强度;B为应变硬化模量;n为应变硬化指数;C为应变率敏感系数;c0为药型罩声速,通过超声波脉冲反射法测定;S为雨贡纽系数;γ为Grüneisen常数。

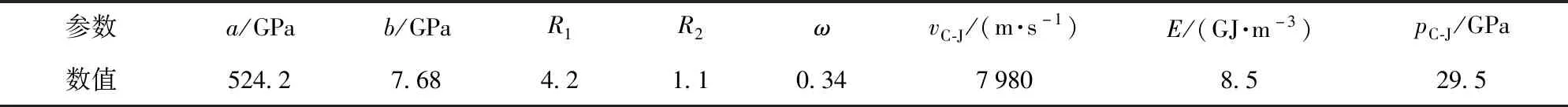

表2 B炸药材料参数Tab.2 Material parameters of B explosive

表2中:a、b、R1、R2、ω为拟合系数;vC-J为C-J爆轰速度;E为比内能;pC-J为C-J爆轰压力。

2 数值仿真结果及分析

2.1 PTFE基药型罩与金属药型罩射流成型差异及分析

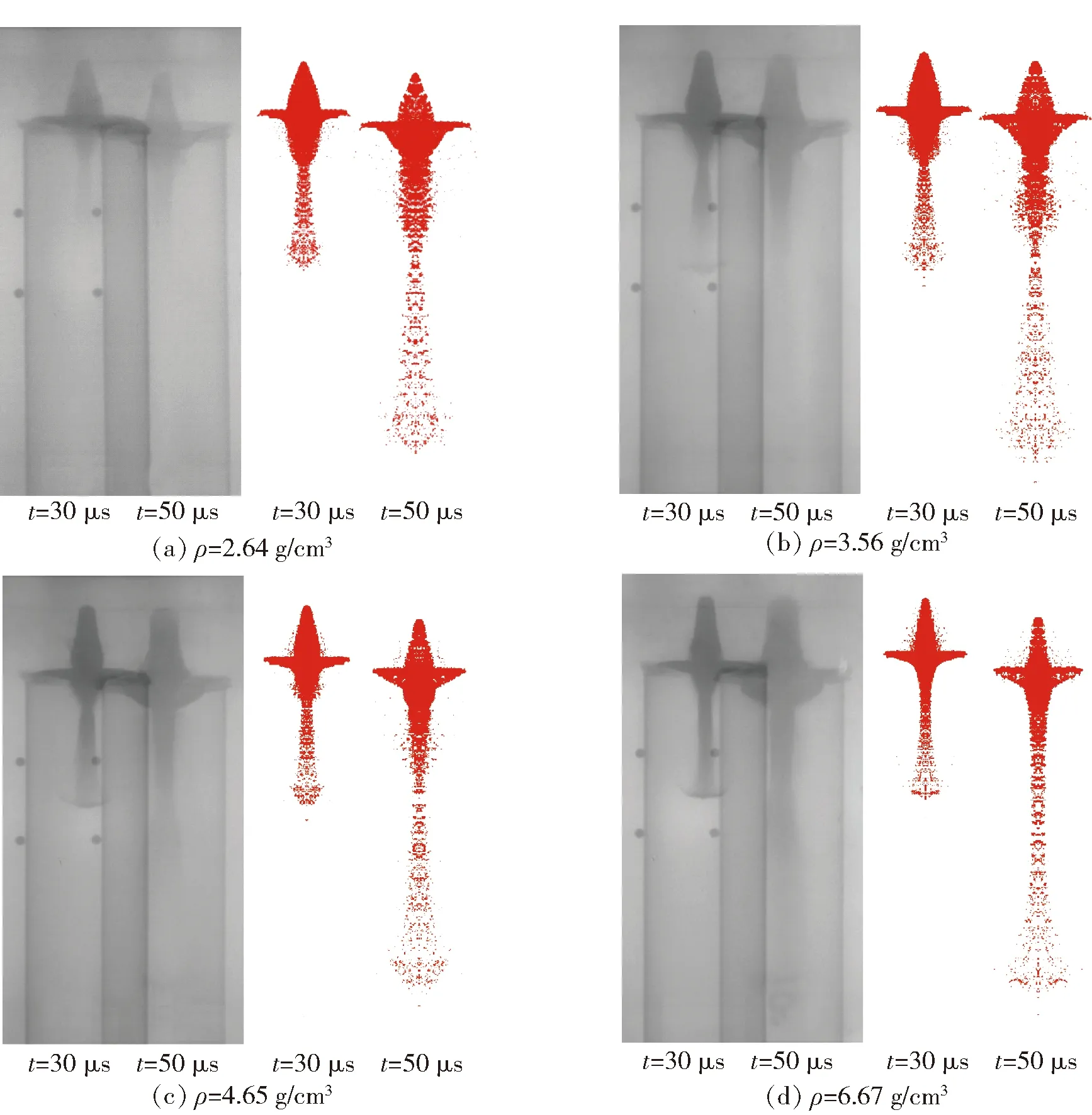

药型罩的材料类型是影响射流成型的关键因素,PTFE基含能材料是由有机物与金属粉末混合而成的多孔复合材料,与传统药型罩所使用的金属或合金材料具有本质差别。PTFE/Ti与Al药型罩射流成型过程如图2所示。

从图2中可以看出,2种射流几乎在同一时刻到达相同位置,这是因为PTFE/Ti的密度为2.64 g/cm3,Al的密度为2.70 g/cm3,2种药型罩密度相似,在相同装药结构条件下,2种药型罩所形成射流的头部速度也较为相近。但是,在射流形貌方面,2种射流体现出了明显的差异。随着时间的延长,PTFE/Ti射流头部不断膨胀发散,直径不断增加,表现出了不凝聚的特性;反观Al药型罩,射流不断拉长变细,当射流头部到达3倍炸高(h=3D)处时,射流出现了一定的径缩和断裂现象,但射流依然凝聚。

由于PTFE/Ti射流与Al射流的凝聚性存在差异,射流密度变化也会有所不同。图3所示为2种射流在3倍炸高处的密度分布,可以看出:对于PTFE/Ti射流,随着射流的不断发散,射流密度明显降低,当射流头部到达3倍炸高处时,射流不同位置的密度几乎均降到了2.2 g/cm3以下,射流头部密度甚至降低到了1.6 g/cm3左右;对于Al射流,由于射流保持了较好的凝聚性,射流不同位置的密度均保持在了2.5 g/cm3以上。出现这种差异的原因可以从聚能装药射流成型机理中得到解释。

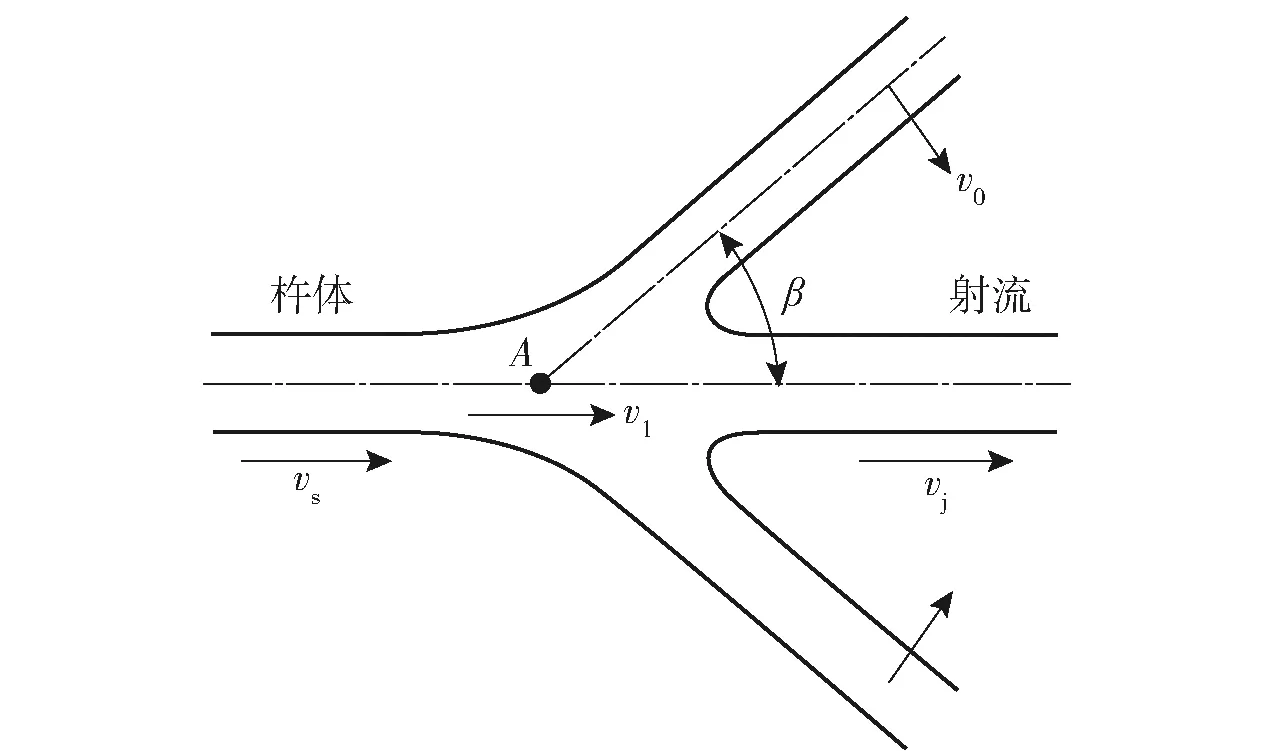

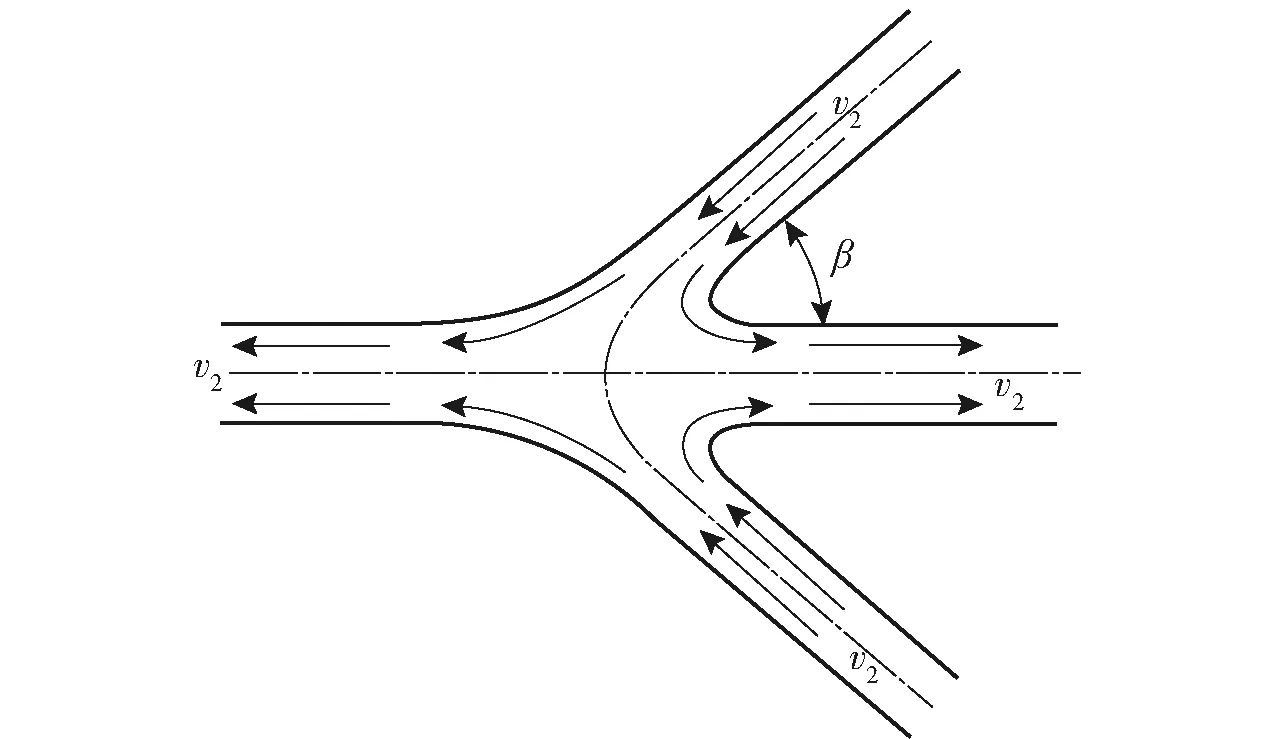

在爆轰波的作用下,药型罩罩壁微元以压合速度v0向轴线运动,当其到达轴线碰撞点A时,分成射流和杵体两部分,射流以速度vj运动,杵体以速度vs运动,碰撞点A以速度v1运动,如图4所示,图4中β为药型罩压垮角。在炸药高压作用下,药型罩可以视为理想无黏性不可压缩流体。如果把坐标系建立在驻点A(速度v1)上,从驻点上来看药型罩的压垮过程时,可以看到药型罩材料以v2的速度沿母线向轴线流来,在碰撞点处分为方向相反的两股流,一股向碰撞点的左方流去形成杵体,另一股向右方流去形成射流,如图5所示。在驻点动坐标系中,罩壁以速度v2流向碰撞点,仍以速度v2向左或向右流去,即射流和杵体的速度在动坐标系中均为v2.当流动速度v2为亚声速时,可以形成凝聚射流;当流动速度v2达到超声速时,在碰撞点会产生脱体冲击波,冲击波后的射流又会以亚声速流动,这种情况下射流不凝聚,产生发散效应。

图4 静坐标系下的射流成型过程Fig.4 Jet forming process in static coordinate system

图5 动坐标系下射流成型的定常流动Fig.5 Steady flow of jet forming in dynamic coordinate system

Chou等在研究平面轴对称碰撞机制时总结了射流形成的准则[15-16],具体如下:

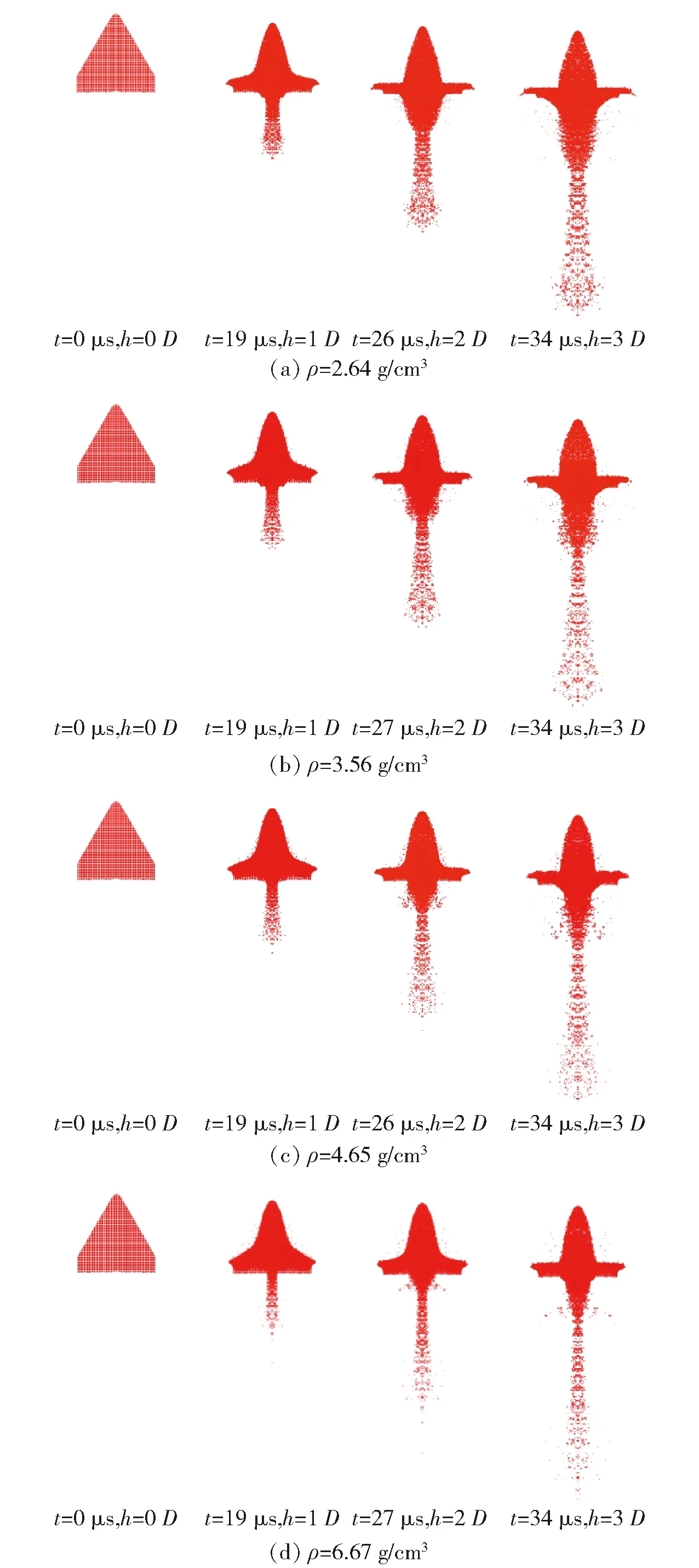

1)对于亚声速碰撞,v2 2)对于超声速碰撞,v2>c0,若β>βc,则可以形成射流,但射流不凝聚; 3)对于超声速碰撞,v2>c0,若β<βc,则不会形成射流。 其中,βc为超声速碰撞时形成附体冲击波的最大角度。由此可见,聚能装药形成射流是否凝聚,在很大程度上取决于药型罩材料的声速。PTFE基含能材料是一种以非金属PTFE为基体的复合材料,声速低于2 000 m/s.因此,在炸药驱动药型罩形成射流的过程中,射流会沿径向发散成许多细小颗粒,出现不凝聚现象,这种效应也称为“过驱效应”。 药型罩密度对射流成型形貌及速度分布具有显著影响,是药型罩设计的重要参数之一,本文所设计的4种不同密度PTFE基药型罩射流成型过程如图6所示。 图6 不同密度药型罩射流成型过程Fig.6 Jet forming processes of liners with different densities 从图6中可以看出,药型罩在2.64~6.67 g/cm3范围内均可以形成稳定射流。随着密度的提高,射流直径不断减小,分散性减弱,凝聚性增强。这是因为钨具有较高的声速(4 030 m/s),当药型罩中W含量提升时,材料的声速c也随之增加。另外,药型罩质量增加,罩壁微元在炸药驱动下所达到的压垮速度v0降低,碰撞点的流动速度v2随之降低,这样材料声速c与流动速度v2的差距就会减小,罩壁微元在碰撞点处所产生的冲击波效应减弱,因此射流的凝聚性增强。 数值仿真将PTFE基药型罩按惰性材料处理,事实上,当爆轰波作用于含能药型罩时,药型罩瞬间承受的驱动压力可以达到20 GPa左右,远远超过了含能材料被激活的压力,药型罩在射流成型过程中必然会发生化学反应。为了获得数值仿真与实际结果的关联性和差异性,本文开展了射流成型X光摄像试验,现场布置如图7所示。 图7 X光摄像试验布置Fig.7 X-ray camera arrangement 不同密度药型罩脉冲X光图像与数值仿真结果对比如图8所示。可以看出,含能药型罩在爆炸驱动下可以形成有效侵彻体,侵彻体的图像对比度随着材料密度的提高而增强。另外,射流头部均呈现出了不同程度的发散效应,这与理论分析和数值仿真的预测结果相一致。 从t=30 μs的图像来看,侵彻体头部约到达2倍炸高处,此时侵彻体轮廓较为清晰,能够明确区分射流与杵体部分,整个侵彻体连续性、对称性均较好,并与爆轰轴线保持了较高的同轴性;从t=50 μs的图像来看,侵彻体依然具有良好的连续性、对称性和同轴性,但轮廓变得模糊,尤其是射流头部,几乎区分不出明显界限,这主要是因为射流径向不凝聚所造成的。另外,相比于t=30 μs,射流直径明显加粗,杵体部分明显增大,射流发生整体膨胀,体积变大,密度变小,这是因为含能射流此刻已发生了较大程度的化学反应,PTFE解聚生成气态C2F4,并与活性Ti粉发生剧烈的氧化还原反应,生成TiFx等物质。 从脉冲X光照片与数值仿真结果的对比图像来看,二者在t=30 μs时形貌非常接近,结合表3的测量数据,射流头部速度、头部直径及射流长度的仿真值和实测值均吻合较好,说明在该时间段内,数值仿真具有一定的真实性和可靠性,此时,含能药型罩的化学反应虽然已被激发,但反应程度较低。当t=50 μs时,随着化学反应的不断进行,射流已产生了较大程度的膨胀,而数值仿真方法并未引入含能材料的化学反应模型,因此无法对射流的反应过程进行有效模拟,此时含能侵彻体射流和杵体部分的直径均大于数值仿真结果。由此可见,数值仿真能够在一定时间范围内对射流的成型形貌进行准确模拟,当含能射流由于反应膨胀造成形貌发生较大改变时,数值仿真就会与试验结果产生一定的偏差。 本文针对PTFE基含能药型罩射流成型凝聚性开展研究,通过数值仿真方法对比了PTFE基药型罩与铝罩的射流成型差异,研究了药型罩密度对射流凝聚性的影响,并通过脉冲X射线成像技术对仿真结果的有效性进行了试验验证。得到主要结论如下: 图8 含能射流脉冲X光图像(左)与数值仿真结果(右)对比Fig.8 Comparison of X-ray images (left)and simulated results (right)of energetic jet 表3 射流成型数值仿真与试验结果对比Tab.3 Comparison of numerical and experimental results of jet forming 注:射流头部直径和长度均为t=30 μs时刻数据。 1)PTFE基药型罩与铝罩的射流具有明显差异,由于PTFE基材料声速较低,射流在飞行过程中会呈现径向发散效应,随着药型罩密度的增加,材料声速提高,射流凝聚性加强。 2)含能侵彻体具有良好的连续性、对称性和同轴性,在成型过程中会不断发生反应膨胀,随着时间的增长,侵彻体轮廓逐渐模糊,密度不断减小。 3)基于惰性材料模型的数值仿真方法能够在一定时间范围内对射流成型进行准确模拟,当侵彻体由于反应而造成的形貌改变不可忽略时,仿真与实际具有一定差距。2.2 不同密度PTFE基药型罩射流成型差异及分析

3 试验验证

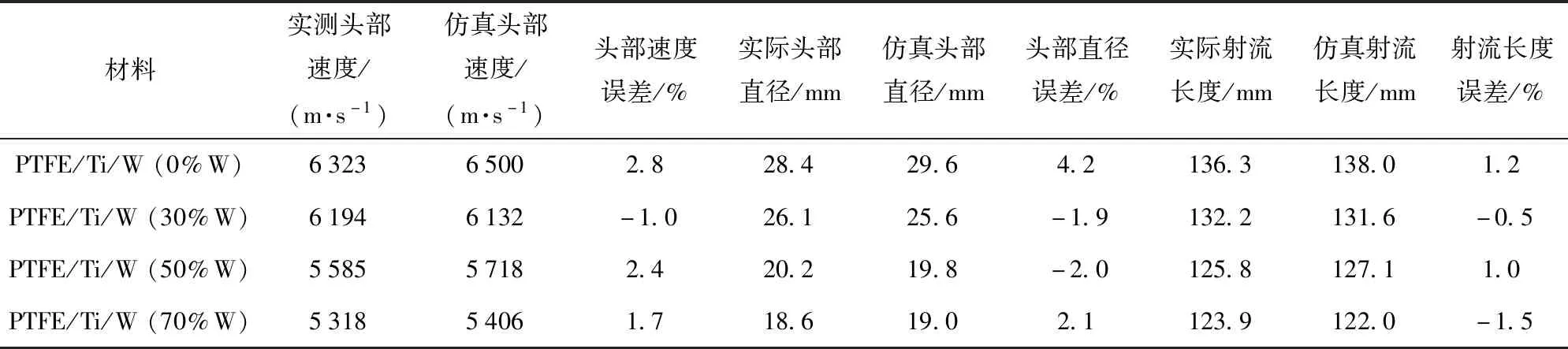

4 结论