某型油箱疲劳寿命估算

2020-01-08张里伟黄晓霞胡益富

张里伟,黄晓霞,胡益富,熊 盼

(航空工业洪都,江西 南昌,330024)

0 引言

飞机油箱在飞行过程中处于非常复杂的动力学环境中,除了受到机体传递到油箱结构上的振动载荷外,飞机执行大过载机动、着陆、起降等动作时,油箱结构还会受到内部燃油的冲击载荷作用。这种复杂的力学环境给油箱结构的安全带来了不利影响。通常,可以通过试验技术和仿真分析技术对油箱结构在复杂力学环境下的安全可靠性进行评估。然而试验不仅耗费巨大,而且在试验过程中伴随着巨大的风险,因此有必要对油箱振动问题进行动力学分析,并估算其使用寿命。

某型号油箱在振动台井字形支架上进行振动试验,试验进行到19小时左右时,油箱横向隔板开孔处发生破坏。而油箱在该工况下的设计使用寿命为30小时。本文利用MSC/Patran软件建立某型油箱试验模型,并进行动力学分析,采用名义应力法和线性累积损伤理论估算油箱危险部位的疲劳寿命,为后续设计的改进提供参考。

1 油箱动力学模型建立

1.1 油箱网格划分

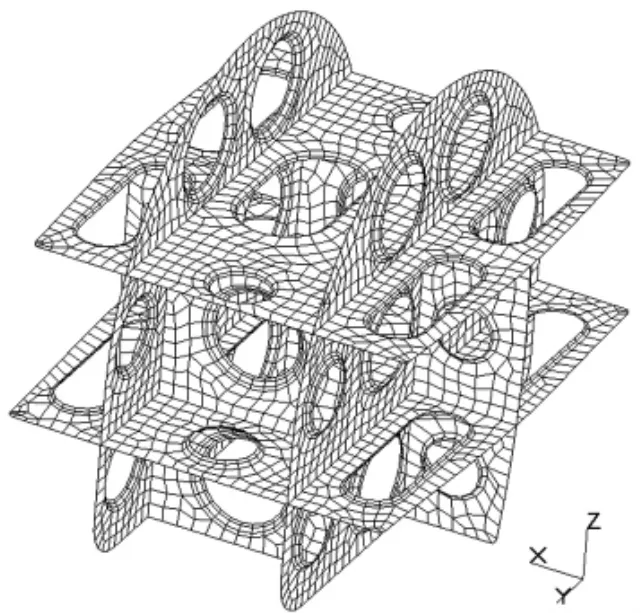

试验油箱主要由外蒙皮及内部横、竖隔板组成,隔板上开有通油孔,油箱整体为对称结构,如图1所示。油箱总容量为30升,试验时油箱中充有三分之二的水。油箱外蒙皮典型厚度为1.0mm和1.2mm,材料为LF2,LF2材料弹性模量为71000MPa,泊松比为0.33,密度为2680kg/m3;油箱内部隔板典型厚度为0.8mm和1.0mm,材料为LF21,LF21材料弹性模量为71000MPa,泊松比为 0.33,密度为 2730kg/m3。

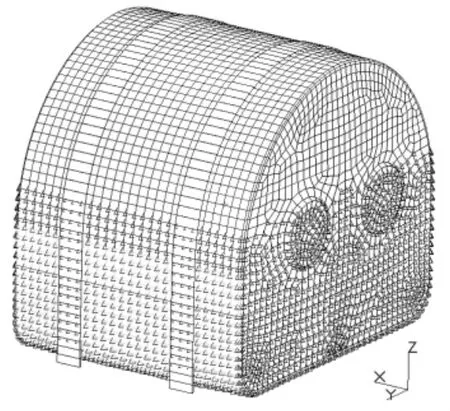

根据油箱结构承力方式建立油箱整体有限元模型,油箱内部隔板有限元模型如图2所示。

1.2 油箱液体的处理

现阶段包含流体的结构动力学问题常采用的方法有:虚拟质量法、附加质量法以及流固耦合法等。结合现有软件、计算规模和实施难度,本文采用只考虑流体质量影响的附加质量法进行分析。

图1 油箱结构示意图

图2 油箱有限元模型

试验时油箱中充有三分之二的水,经容积计算得水深度约为267mm。即在有限元模型中共淹没7432个节点,在这些节点处创建质量单元,每个单元质量为0.00359kg,如图3所示。

图3 附加质量法新增质量单元示意图

1.3 油箱载荷及约束

试验时油箱放置于振动台的井字形支架上,再通过两根尼龙带进行固定。底部施加幅值为0.3mm,频率为35Hz的正弦激励。固定有限元模型中绑带处约束X、Y、Z三个方向位移,在底部井字形支架处施加与试验相同的正弦激励。

2 油箱动力学分析

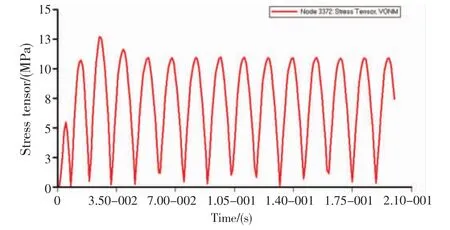

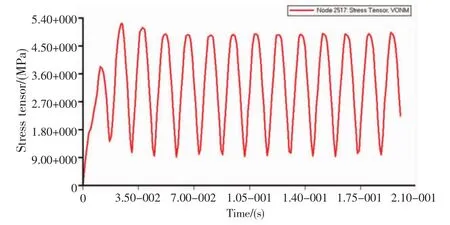

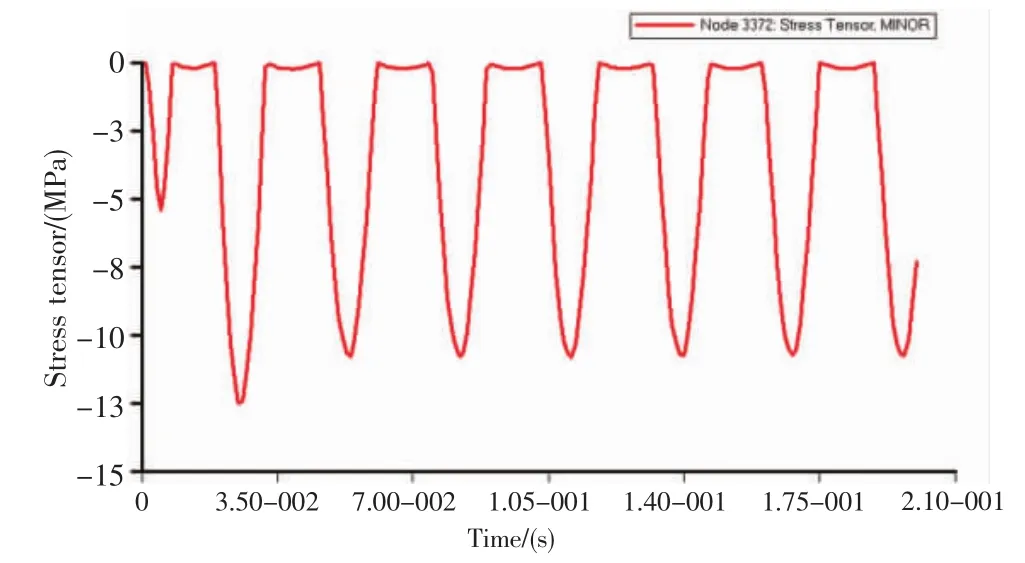

本文利用Nastran软件计算油箱模型在正弦激励下的瞬态响应,考虑到计算规模,仅计算0.2s,取结构阻尼0.2。经计算,可得到油箱隔板各典型位置处随时间变化的位移、应变及应力;典型位置根据试验数据进行选取,其在有限元模型中的节点标识如图4、图5所示,应力时间曲线结果如图6~图9所示,从曲线可知应力稳定后为周期变化。

图4 油箱横向隔板典型位置节点标识

图5 油箱纵向隔板典型位置节点标识

图6 Node 3372复合应力时间曲线

图7 Node 2517复合应力时间曲线

图8 Node 10194应力时间曲线

图9 Node 11217应力时间曲线

由图6~图9可知,节点3372和节点11217应力水平较高,选取这两处位置进行寿命估算分析。节点3372处最大主应力、最小主应力如图10、图11所示;节点11217处最大主应力、最小主应力如图12、图13所示。

图10 Node 3372最大主应力时间曲线

图11 Node 3372最小主应力时间曲线

图12 Node 11217最大主应力时间曲线

图13 Node 11217最小主应力时间曲线

3 危险点寿命估算

由图10~图13及有限元模型可知,典型位置处节点3372和节点11217应力水平见表1。

表1 危险点应力水平

根据上述计算结果,采用名义应力法和线性累积损伤理论估算危险点的寿命。由于试验载荷为幅值0.3mm,频率35Hz的正弦激励,故认为危险点处载荷谱为等幅谱,且1s作为一块,级数为1,共35个频次。由于缺乏LF21的S-N曲线数据,本文采用LY12替代。估算疲劳寿命时考虑分散系数为4,经计算节点3372共357142块,则寿命为89286s,即24.8小时;节点11217共357142块,则寿命为89286s,即24.8小时。

寿命估算说明油箱设计无法满足30小时寿命的设计要求。试验进行到19小时,在节点3372附近发生破坏,与估算值相近。

4 结论

以附加质量法为基础,针对含三分之二容积水的油箱建立动力学模型,进行了瞬态分析和寿命估算,暴露了结构的振动危险部位,对试验的验证及设计的改进具有指导意义。