工业冷冻水集群控制系统新型节能策略研究

2020-01-01张欢王寿川黄静李光曼

张欢,王寿川,黄静,李光曼

(合肥通用机械研究院有限公司,安徽合肥 230088)

0 引言

为了响应国家“十三五”期间节能减排和科技创新的战略需求,对生产环节的节能化、环保化、安全化和智能化改造、升级依然是企业降本增效的核心方向。作为新型工业园区在冷源利用过程中节能与智能化方面的重要突破,冷冻水集群系统得以推广应用,优点在于解决了重复性建设和占地面积问题,降低了投资和维护成本,便于集中管理[1-2]。受限于系统的自动控制及人员管理水平,我国冷冻水集群系统的综合能效比为2.5~3.0,与发达国家相比有较大差距[3]。因此,冷冻水集群系统的节能控制成为亟需解决的关键问题。

针对冷冻水集群系统的节能控制方案,诸多学者进行了研究与探讨。唐伯平等[4]和朱肖晶等[5]分别提出了以时序控制和均等运行时间控制为导向,通过判断机组负载和出水温度进行节能控制。刘静纨等[6]分析了基于流量控制的弊端,提出了冷冻机房变水流量和变水温相结合的节能控制策略。姚健等[7]分析了冷冻侧、冷却侧的水流量对制冷机房综合能效的影响,提出大温差模式的节能控制策略。卓明胜等[8]从变频离心式冷水机组的特性角度,研究了冷冻机房的节能方案,并对系统优化控制策略进行验证。上述研究集中于常规商用中央空调的一次回路系统的节能控制,工业冷冻水集群的末端多而杂,负荷随机性强、变化大,传统的群控方式并不适用。

本文结合实际工程经验,以某中央空调互联工厂的集中冷冻水系统为案例,通过3层网络对系统进行集中监控,通过节能控制系统对冷水机组群、泵组和阀组进行联控联调,进而提升系统的节能性和稳定性,为类似工程设计应用提供参考。

1 项目概况

某中央空调互联工厂的集中冷冻水(冷冻水集群)系统,系统包括冷冻水池、冷水机组群、机组冷冻泵组、集中冷冻水供液泵组及分集水器等设备[9],主要对水冷机组实验台、风冷机组实验台、厂房降温系统等提供集中、干路冷冻水(出水温度不高于7℃),其控制部分独立于末端各个实验装置和组合式空调,自成调控回路实现恒压供水和恒温供水功能。机组冷却水由工厂集中冷却水系统供应,本文不作深入探讨。

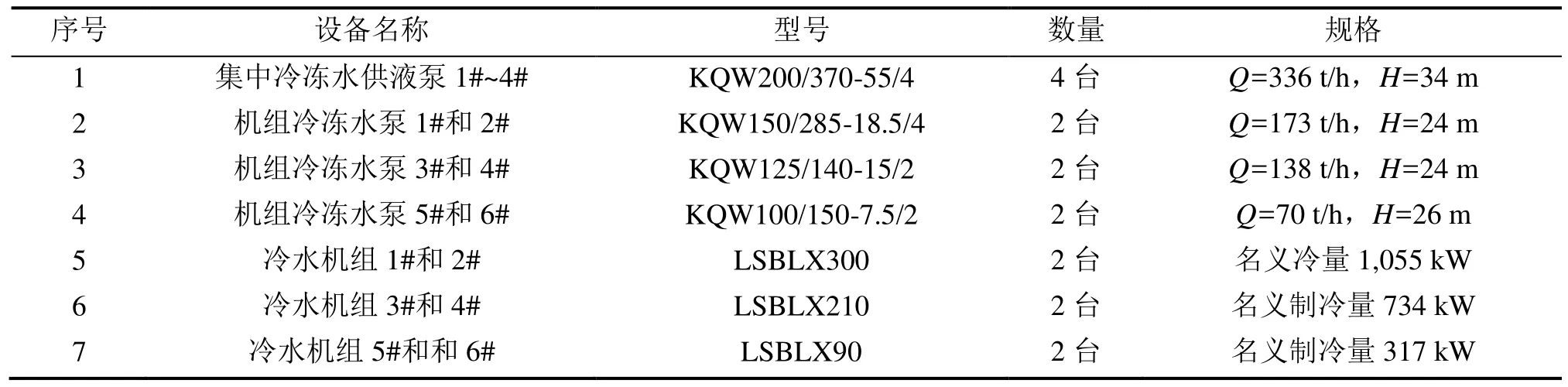

该集中冷冻水系统工作原理如图1所示,设备配置如表1所示。

图1 集中冷冻水系统工作原理

表1 集中冷冻水系统设备配置表

2 监控系统设计

集中冷冻水节能控制系统,通常由3层网络构成:管理层、控制层和设备层[10-11]。

管理层包括服务器或工作站、节能控制软件和网络接口等。系统节能控制软件拥有良好的兼容性、扩展性和开放性,可实现能耗上传和web访问功能。

控制层包括节能控制中心、节能控制单元、现场操作屏和现场控制网络等。主要实现运行数据的实时采集与分析,并采用合理的控制策略对冷水机组群、泵组和阀组进行逻辑控制,最终提高系统运行可靠性,减少运行能耗。

设备层包括主机设备、辅助设备、末端设备、智能仪表和传感器等。

通过3层网络结构,集中冷冻水节能控制系统可实现丰富的参数测量功能:冷水机组群、集中冷冻水供液泵组、机组冷冻水泵组和冷却水流量调节阀等运行状态实时监控及故障自检;机组冷冻水进出水温差及瞬时冷量;机组累计冷量;机组冷却水进出水温差及瞬时冷量;集中冷冻水供液温度、回液温度、供液压力和瞬时冷量等。节能控制系统还具备一定的能量调节功能,如冷水机组及其附属设备的负荷控制、台数控制和起停控制等。

3 系统节能控制策略

3.1 冷水机组节能控制策略

由于大型工业园区的末端负荷具备随机性强、变化区间大的特点[12],传统的冷水机组控制系统容易导致水温波动较大,机组频繁启停,系统稳定性较差,且定频水泵无法实现流量调节,不利于节能[13-14]。本项目采用冷水机组节能控制策略,如图2所示具体分为5个步骤。

图2 冷水机组节能控制策略

1)启动策略:开机时,通过实时监测系统的压力、温度等参数和机组的故障情况,结合内置的专家节能数据库进行分析计算后,自动确定开机组合,也可由操作人员进行手动设定。

2)系统运行:机组完成开机动作并输出了相应的冷量后,系统采集当前冷水机组进出水温度和流量信息,计算系统负荷率f(a)和单机负荷率f(b),进行适当的加载和加档策略。

3)加载策略:压缩机采用变频控制,通过冷冻水出水温度和转速可调范围来实现制冷量的无极调节;冷冻水泵采用变频控制,冷却水回水安装两通流量调节阀,通过供回水温差监控实现变流量调节。

4)加档策略:通过机组能效曲线,结合离心压缩机的运行特性,分析其运行的高效区段,对不同能力的多台机组进行优化匹配组合,提高运行效率。

5)关机策略:当出现冷冻水池液位低时,则依次关闭所有设备;当出现某个供液泵过流或变频器报警时,则立即停止相应的设备。

鉴于以上策略,对系统运行参数进行定义。

系统负荷率:

单机负荷率:

式中:

n——开启机组台数,台;

t1——冷冻水进水温度,℃;

t2——冷却水进水温度,℃;

I——机组当前状态下实际运行电流,A;

Iref——机组当前状态下满载运行电流,A。

3.1.1 冷水机组加载控制策略

为更好地应对大型工业园区的需冷量随机性强、变化大等负荷要求,本系统冷水机组压缩机采用变频控制,每台机组对应一套比例-积分-微分(Proportion-Integral-Differential,PID)调节功能。通过可编程逻辑控制器实时采集机组冷冻水出水温度t3pv,不断与目标值t3sp进行对比,由节能控制系统计算后,对冷水机组控制器发出指令,进而控制压缩机的变频调节。冷水机组加载控制策略如图3所示。

实时采集冷水机组的启停信息,进而判断相应机组冷媒水泵的启停和冷却水调节阀的供电,实现机组开启则相应辅助设备自动开启的功能。机组冷冻水泵采用变频控制,通过冷冻水供回水温差△T1pv与目标值△T1sp值进行对比,结合流量可调范围来实现变流量调节;机组冷却水,通过供回水温差△T2pv与目标值△T2sp值进行对比,结合流量可调范围来实现变流量调节。

图3 冷水机组加载控制策略

3.1.2 系统加档控制策略

冷水机组的加档策略是基于优化模型来执行的,即满足冷负荷需求的前提下,以机组的高能效为控制目标,在不同运行档位中寻优并确定机组运行组合,进行加减档判断。

根据磁悬浮离心压缩机的特性,结合机组厂家给出的能效数据库,在相同状况下,单个压缩机在负荷率75%以上为其高效区[15-17]。因此,控制系统采集当前冷水机组进出水温度和流量信息,计算系统负荷率f(a)和单机负荷率f(b),进行加档和降档程序,尽量使压缩机工作维持75%负荷以上运转,不同负荷率下冷水机组的加档策略如图4所示。

加档程序:当出水温度大于设定值,即t3pv>t3sp,持续时间5 min(可调整)并且已运行的机组的负载f(b)都持续大于95%(可调整)时,进行加档程序。降档程序:当出水温度小于设定值,即t3pv<t3sp,持续时间5 min(可调整)并且已运行的机组的f(b)负载都持续小于75%(可调整)时,进行减档程序。

系统加减档的档位设计,充分考虑到实际运行中,末端负荷的大小是实时变化的,因此系统需要频繁切换运行档位,而在切换过程中各设备加载需要一定的响应时间,所以在档位设计时为系统负荷切换触发值留下一定裕量,使相邻两档的系统负荷存在5%的重合区间。系统的档位设计如下:1档为1#+2#+3#+4#+5#+6#机组,满载能力 4,212 kW;2档为1#+2#+3#/4#+5#/6#机组,满载能力3,161 kW;3档为1#+2#+3#/4#机组,满载能力 2,844 kW;4档为1#+2#+5#机组,满载能力2,427 kW;5档为1#/2#+3#/4#机组,满载能力 1,789 kW;6档为1#/2#+5#/6#机组,满载能力1,372 kW;7档为1#/2#机组,满载能力1,055 kW。不同负荷率下的档位切换模式如表2所示。

图4 系统加档控制策略

对于不同档位中,相同型号机组的启停顺序,遵照时序控制和均等运行时间控制原则。可编程逻辑控制器把机组的运行时间纳入启停逻辑,遵循先开先停、先停先开、均匀配置的控制模式。该模式的优点在于,自动地控制各机组进行轮流工作,延长设备的使用寿命。

表2 不同负荷率下档位切换模式

3.2 供液泵组节能控制策略

集中冷冻水供液系统,为多台同型号水泵并联的变流量系统。本系统采用恒压供水的控制逻辑,基于总供水压力恒定的原则,采用时序和均等运行时间相结合的模式进行泵组的同步变频控制。通过集中冷冻水供液压力ppv与目标值psp,经节能控制系统计算后,控制水泵变频器的输出,进行供液压力调节。针对水泵的高效运行范围,设置运行频率的上限和下限,作为加减泵的判断依据。

与传统的多泵并联供水方式相比,该控制方式有显著的节能效果,但仍存在一定的节能空间。由于末端流量变化幅度较大,随机性较强,存在不同的流量范围内同步变频和不同步变频两种运行模式下的节能问题。为了满足最不利末端环路负荷,给定的供水压力往往较大,且不能根据流量变化而改变,不利于系统节能。因此,后续项目的供液泵组节能控制策略可进行如下改进:采用流量与供水压力的联合控制方式对水泵进行变频调节,以供水压力为控制目标,结合多台同类型水泵并联时同步变频和不同步变频的运行特点,引入单泵允许流量区间,分段选择运行模式,即单泵循环水量介于允许流量区间时,采用多泵同步变频模式优于多泵不同步变频模式;单泵循环水量高于或低于允许流量区间时,采用多泵不同步变频模式优于多泵同步变频模式[18-19],其控制流程见图5。

图5 集中冷冻水供液泵变频优化控制流程

4 实验分析

根据当地室外气象参数,确定7月需冷负荷较高且相近的某两天为典型日,对集中冷冻水系统运行参数进行监测。方案1选择现场手动启停切换设备,泵组、阀组为满载运行,方案2选择节能控制系统,分别记录这两个工作日的设备运行数据。以系统综合能效比为指标,对集中冷冻水系统全套设备运行的节能效果进行考核,如图6所示。

由实验数据可知,采用节能控制系统下的系统综合能效比有着明显的提升,全天综合能效比为5.32,达到新加坡对新建非居住建筑制冷机房能效比 5.0的绿色建筑要求[20]。系统综合节能率约为27.4%,按照预期 1,620 MW 的规划年用电量,1.00 元/(kW·h)的电费费率,每年可节省电费约44.39万元。

采用节能控制系统下的综合能效比数值较为稳定,归因于变频技术的应用,以及响应时间、档位裕量等设置,有效改善了传统模式下稳定性较差的缺陷,系统保持高效稳定的运行。

图6 集中冷冻水系统综合能效

5 结论

本文从某中央空调互联工厂的集中冷冻水系统的项目实际出发,进行节能控制系统方案探讨,研究了冷水机组群、泵组和阀组的节能控制策略,探讨了并联泵组的同步异步变频技术的节能逻辑,得到如下结论:

1)该节能控制系统,有效提升了系统的综合能效比,全天综合能效比为5.32,相比于传统模式下的综合节能率约为27.4%;

2)该节能控制系统,有效提升了系统运行的稳定性,改善了机组频繁启停而导致的系统波动;

3)本文并未应用并联泵组的同步异步变频技术,且未采用多维寻优算法方式对系统的最优效率点进行探讨,仍有一定的节能空间以待挖掘。