新能源车用热泵系统实验与仿真分析

2020-01-01刘金伟1施骏业1陆冰清1陈江平游典黄国平

刘金伟1,施骏业1,陆冰清1,陈江平*1,游典,黄国平

(1-上海交通大学机械与动力工程学院制冷及低温工程研究所,上海 200240;2-重庆长安汽车股份有限公司,重庆 404100)

0 引言

目前我国汽车产销规模世界第一,2017年产销达2,887.9万辆,但是石油进口依赖度过高的能源安全问题和高排放导致的空气污染问题日益严重,因此,电动汽车应运而生。纯电动汽车完全依赖电能驱动,无油耗,无尾气排放。国家已出台的各类新能源汽车相关政策多达几十项,纯电动汽车已经成为我国“十三五”产业规划中的重要一环[1]。新能源汽车在全球范围内备受关注,其保有量快速上升[2]。尽管纯电动汽车的发展势头良好,但相较传统燃油汽车,纯电动汽车的充电时间长,续航里程短。尤其在冬季,温度越低,空调能耗对续航里程的影响更加明显。这是由于目前纯电动汽车的制热功能多由正温度系数(Positive Temperature Coefficient,PTC)加热器实现,本质上是通过电流的焦耳效应将高品位的电能变为低品位的热能实现制热,效率较低(0.80~0.95[3])。加之冬季车舱的环境控制负荷较夏季更大,因此冬季开启空调将导致电动汽车续航里程大幅下降(接近50%)[4-9],严重影响了电动汽车的使用。

热泵是一种高效的制热方法,其工作原理是采用蒸气压缩式循环,实现外界热量转移至目标环境中,如同一台“热量泵”[10]。由于电动汽车没有发动机,电动机产生的热量不足以满足采暖需求,因此热泵系统并辅助电加热的采暖技术,学者们认为是解决冬季采暖问题的有效途径之一。当前热泵的各种应用还存在很多问题。热泵系统受环境温度限制较大,-5℃以下热泵效果较差[11],采用一次回路和二次回路系统各有优缺点[12],采用四通阀系统比三换热器系统性能和功耗更优[13],选择合适制冷剂的种类对提高系统能效和环境适应性有较大帮助,充注量影响其性能和安全性[14-15],换热器和阀件类型对其除霜化霜、系统性能均有影响[16-17],在满足制热性能的情况下,压缩机高转速和小风量的系统适配使运行功耗最小[18],有必要针对车用热泵进行大量理论和实践研究,目前车用热泵已经成为电动汽车的研究热点之一[19-20],但汽车工业在这一方面经验相对缺乏,需要进行大量的工作。

本文以纯电动量产车型为平台,进行电动车用热泵系统正向开发工作,对电动汽车热负荷进行评估,对热泵系统进行设计,对零部件及系统进行仿真分析,并进行实车搭载实验验证。

1 研究对象

本文的研究对象为新能源汽车空调热泵系统,空调热泵系统的主要组成为空调(Air Conditioning,AC)回路和乘员舱。AC回路主要由电动压缩机、水冷冷凝器、膨胀阀、室外换热器和气液分离器组成。二次回路中经水冷冷凝器加热的防冻液通过暖风芯体换热,被加热的新风经由空调风道(Heating,Ventilation and Air Conditioning,HVAC)为乘员舱提供热量,满足乘员舱内部热舒适性要求。

在冬季工况热泵模式下,由压缩机排出高温高压气体通过水冷冷凝器,然后经过节流阀,流经外部换热器后从气液分离器返回至压缩机吸气口。二次回路水冷冷凝器中被加热的防冻液经暖风芯体加热空气,通过HVAC为乘员舱提供热量。

2 仿真部件模型搭建

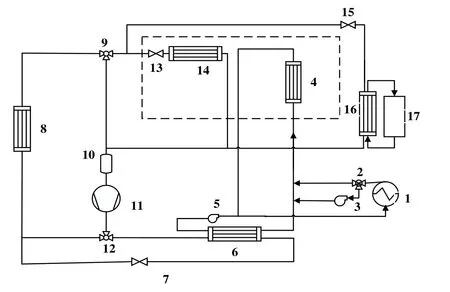

针对该新能源汽车空调热泵系统建立KULI软件仿真模型,确定其在热泵工况下热负荷组成,依据热负荷组成和车型结构特征建立乘员舱热负荷模型;根据AC回路组成的零部件特性,建立其单体模型,并在此基础上搭建整车一维仿真分析模型。图1所示为新能源车空调系统原理。

图1 新能源车空调系统原理

针对乘员舱建立热负荷模型,通常乘员舱热负荷包括4个部分:

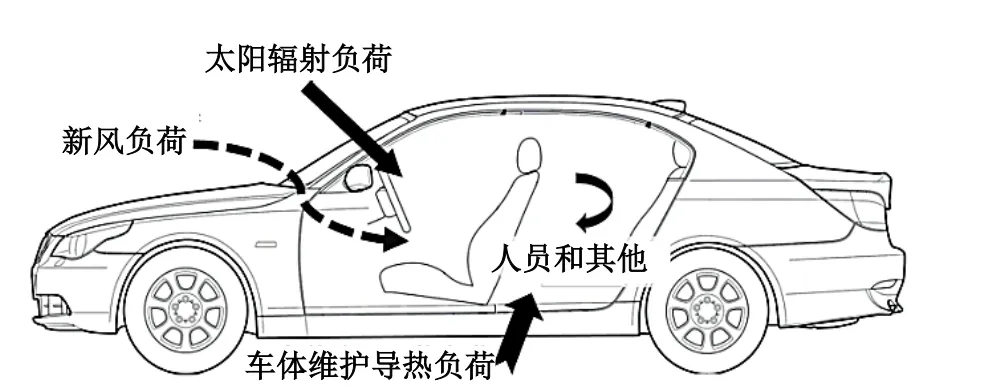

图2 电动汽车热负荷

式中,Qtot为空调系统总热负荷,W;Qven为新风负荷,W;Qamb为车体围护结构导热负荷,W;Qrad为太阳辐射负荷,W;Qmet为人员及其他负荷。在式(1)中,“±”代表热流方向:“+”代表热量从外界流入乘客舱,“-”代表由乘员舱流向外界环境。冬季热泵工况下,太阳辐射负荷和人员散热较小,为充分满足舒适性要求,太阳辐射得热与人员散热不予考虑,即可确定空调的冬季总热负荷。

车身导热负荷Qamb由乘员舱内空气与舱内表面之间的对流换热、车体围护结构之间的导热和车体外表面与环境之间的对流换热共同组成。在常规计算中,常将车体围护结构处理为多层平板导热问题;然而车体围护结构复杂,存在诸多热桥及各向异性的材料,此类简化的计算精度不理想。为解决该问题,使用半经验公式的方法进行拟合。首先,将对车体围护结构导热负荷进行实验,并在实验的基础上归纳该负荷的一般规律即导热系数;然后在结合该款车车体结构进行计算,得到目标车型的围护结构导热负荷。因此采用实验测量的方法,通过模拟车内环境高于周围气温的条件,并记录输入热量及乘员舱与环境的温差,实验标定车体围护结构导热的大小。在温度稳定的环境中使用电加热对车体内部进行加热。待温度稳定后,记录车内平均温度、环境温度和加热功率,计算车体围护结构导热系数:

式中,K为车体综合导热系数,W/(m·K);Q为电加热功率,W;ΔT为车内均温与环境温度温差,K。由式(3)所求得的导热系数K即可用于计算一定温差下车体向外的散热量。

通过实验标定,该款车型的车围结构导热负荷模型为:

为保证行驶安全及乘车人员的身体健康,使乘员舱空气保持一定含氧量,乘员舱需要保持一定的新风量,这部分新风量所造成的负荷为新风负荷Qven。新风负荷为环境低温低湿空气经暖风芯体加热至乘员舱状态所造成负荷。随车内外空气状态、车体新风量及车内环境的不同,新风负荷可占总负荷的 50%~80%,冬季条件下,进入车体的新风仅经过单一加热的过程,新风仅发生潜热的变化,其新风负荷计算模型为:

式中,Qven为新风负荷,W;ρ为车内、车外空气密度的算术平均值,kg/m³;V为新风体积流量,m³/h;cp为车内外空气比热容均值,J/(m·K);ΔT为车内外温差,K。

在乘员舱热负荷模型的基础上,建立乘员舱仿真模型。仿真模型的建立需综合考量乘员舱物理尺寸和结构、车体材料特性、乘员舱内外环境温湿度条件状况,以乘员舱热舒适性为指标,在乘员舱的不同区域的温度、湿度值不同,分别进行计算。

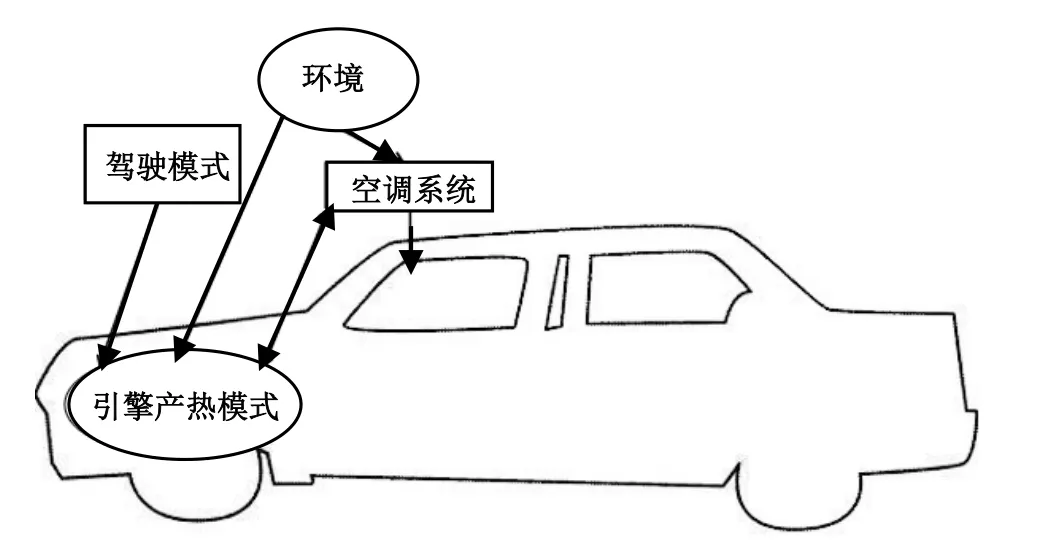

图3所示为电动汽车热负荷影响因素。在KULI平台中输入环境温度、行驶速度、HVAC风量、空气循环、不同空气区域的对流、空气区域的热容、空气浴驾驶室壁面的对流、车身的热传导、外壁的热容和室内热容(座椅、仪表板)等参数,建立乘员舱仿真模型,该模型以出风口为输入条件,输出乘员舱内部各个测点温度状况。选取乘员舱内头部平均温度为评价参数,图4所示为乘员舱头部平均温度的仿真结果和实验结果对比。

图3 电动汽车热负荷影响因素

图4 乘员舱头部平均温度仿真结果和实验结果对比

通过乘员舱热负荷模型的仿真运算,建立的乘员舱模型温度变化曲线与整车环模实验所得结果几乎一致,说明建立的模型具有良好的准确性。

针对空调回路建立其主要零部件的一维仿真模型,包括暖风芯体、水冷冷凝器和压缩机。

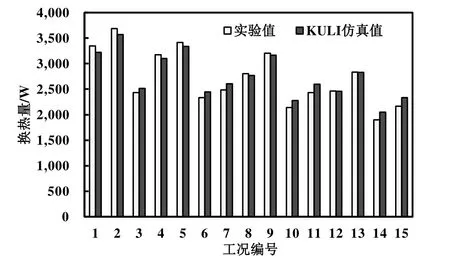

根据暖风芯体的结构尺寸参数,输入KULI建立暖风芯体模型。图5所示为KULI中暖风芯体单体仿真结果。由图5可知,单体仿真数据与实验数据的最大误差在8%以内,均方差为4.2%。其精度可以满足系统仿真要求。

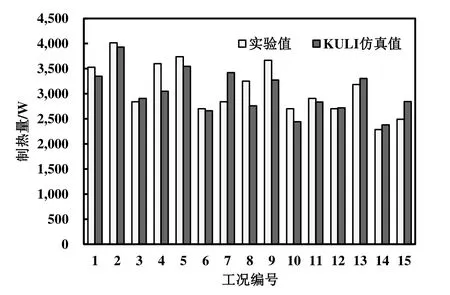

根据水冷冷凝器的尺寸参数,输入KULI中建立水冷冷凝器仿真模型。图6所示为KULI中水冷冷凝器单体仿真结果,从图6可知,冷凝器板换单体仿真的精度较好。仿真工况中,最大误差为9.2%,误差的均方差为4.8%,可以满足系统建模要求。

图5 KULI中暖风芯体建模仿真结果

图6 KULI中水冷冷凝器建模仿真结果

压缩机排量为34 mL,其等熵效率和容积效率随压比及转速的变化不明显,按照定值处理,建立制热时的压缩机仿真模型。依据实验数据取压缩机的容积和等熵效率分别为0.9553和0.5978。

在KULI仿真模型建立的过程中,使用台架实验中的数据拟合压缩机在不同转速及压比下的效率变化情况。图7所示为制热时系统制热量仿真与实验对比结果,由图7可知,热泵系统制热量的仿真结果较好,15个工况中有 10个工况的误差在±10%以内,其系统仿真的平均误差为1.5%,误差的均方差为9.8%。

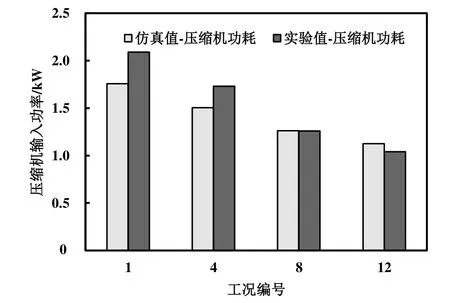

图8所示为制热时系统压缩机功耗仿真与实验对比结果,由图8可知,热泵系统压缩机输入功的仿真结果较好。其系统仿真的平均误差为6.5%,误差的均方差为12.5%。

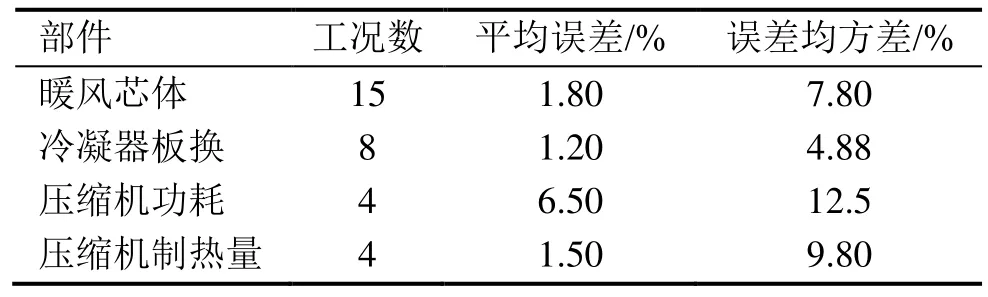

空调热泵系统仿真中,各个部件单体仿真模型精度较好,为建立系统模型提供了良好的基础。所建立各个单体模型的仿真精度如表1所示。

图8 制热系统压缩机输入功仿真与实验结果对比

图7 制热系统制热量仿真与实验结果对比

表1 零部件仿真模型精度

3 实验与仿真对比分析

本实验为某款插电式混合动力汽车(Plug in Hybrid Electric Vehicle,PHEV)的电动(Electric Vehicle,EV)模式下整车环模热泵实验,依据《VS-12 02-T-04006-A1-2014电动汽车零部件环境试验规范》和《GB/T 18386—2005电动汽车能量消耗率和续航里程试验方法》开展。图9所示为实验新标欧洲循环测试(New European Driving Cycle,NEDC)工况下,车速随时间的变化。

将整车置于温度为-7℃、相对湿度为30%的环境中12 h,不开启太阳辐射光照,然后在EV模式下按照修改的NEDC工况行驶,每个流程分为4个市区循环和1个市郊循环,时长为19 min40 s,里程为11.022 km,并开启热泵空调。

图9 NEDC工况车速随时间的变化

在热泵系统单体模型的基础上,搭建整车热泵系统一维仿真模型,整车热泵系统模型中AC回路水冷冷凝器模型依据之前建立的单体零件模型输入搭建,额外搭建水冷冷凝器的水回路模型,建立水箱模型。然后通过暖风芯体与空气侧建立连接,经过HVAC建立和乘员舱的换热联系。

HVAC模型中有6个出风口,总风量为330 m³/h,前吹脚风道流量均为150 m³/h,左侧风道和右侧风道流量均为15 m³/h,其余风道关闭。在每个流通风道中加入质量块以模拟风道的热容及漏热,从而影响车内的温升快慢及出风温度。乘员舱依据前述乘员舱模型输入,设置初始温度为-7℃,设置新风回风比为7/3。在低速工况下,蒸发器表面结霜导致压缩机关停,为了模拟压缩机频繁启停的现象,在系统模型中加入蒸发器质量块及压缩机切断控制逻辑,空调开启(Air Conditioning on,AC ON)信号为0表示压缩机切断,信号为1表示压缩机吸合启动。

设置仿真工况与实际实验工况相同,以实验的具体条件车速和压缩机转速为输入,得到仿真结果。选取压缩机吸气和排气压力和水冷冷凝器出口水温作为特征参数,压缩机吸气和排气压力与实验结果一致表明AC回路模型建立准确,水冷冷凝器出口水温与实验一致表明二次回路模型建立准确,故用此评价热泵系统一维仿真模型的准确性。

由于实验过程中缺乏低压数据,故以高压数据为准。图10所示为压缩机排气压力实验结果与仿真结果对比。由图10可知,压力与实验结果拟合准确。压缩机在某些时间点突然停止工作,作为输入条件输入KULI运行工况中,对应的压缩机排气压力先陡然增大,后急剧减小,而实际中压力骤减,此处皆由于压缩机骤停的非稳态状况导致。

图10 压缩机排气压力实验结果与仿真结果对比

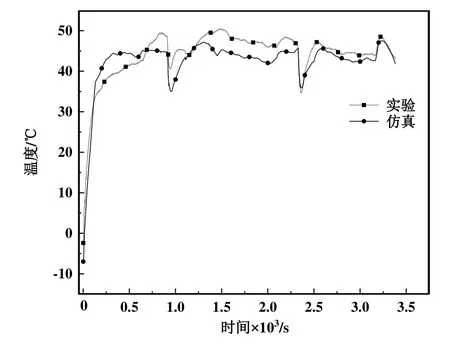

图11所示为水冷冷凝器出口水温仿真结果。由图11可知,水冷冷凝器出口水温相差在3℃以内,初始阶段的温升状况与实验过程拟合较准确,表明初始过程中包括水路水量、热容等参数设置准确,而后存在一些波动,均在合理温差范围之内。同时水冷冷凝器进出口水温温差与实验结果拟合良好,表明热负荷模型以及管路的漏热模型参数设置较准确。

图11 水冷冷凝器出口水温

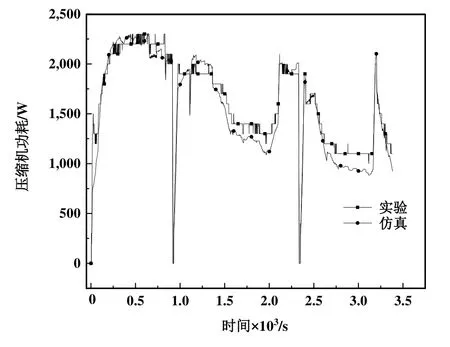

图12所示为压缩机功耗的仿真结果。由图12可知,仿真结果与实际压缩机功耗高度一致,在各个时段与实际情况高度一致,表明压缩机模型建立较准确。对压缩机功耗逐时累加,仿真结果计算的能耗为1.47 kW·h,实验结果为1.53 kW·h,能耗误差为3.9%。

图12 压缩机功耗

4 结论

本文针对新能源汽车空调热泵系统,以实际车型为例按照新标欧洲循环测试工况进行了整车实验。根据该车型搭建了乘员舱热负荷模型和空调系统零部件仿真模型,得到如下结论:

1)新能源汽车冬季热负荷由新风负荷和车围结构导热负荷组成,并据此建立了新能源汽车冬季热负荷模型;

2)建立系统关键零部件、暖风芯体、冷凝器板换和压缩机的单体仿真模型,与台架实验误差在6.5%以内;

3)针对新能源汽车空调热泵系统建立了整车一维仿真模型,通过整车环模实验验证了模型的准确性,模型能耗误差为3.9%。