电动汽车CO2热泵系统采暖实验研究及模拟分析

2020-01-01武悦郑铭铸杨坚1彭栩骏

武悦*1,郑铭铸,杨坚1,彭栩骏

(1-上汽大众汽车有限公司,上海 201805;2-上海翼锐汽车科技有限公司,上海 201805)

0 引言

纯电动汽车的推广对汽车空调系统的舒适性与能效性提出了更大的挑战。与传统汽车相比,由于纯电动汽车没有发动机,其采暖必须消耗电池的电量,采暖效率直接影响电动车续航里程,如何提高冬季空调制热能效是亟需解决的重要问题[1]。

目前,电动车的制热大多采用正温度系数(Positive Temperature Coefficient,PTC)加热器或者热泵方案,也有PTC与热泵同时使用的系统[2]。PTC加热方式直接将电能转化成热能,能效利用率较低,理论上性能系数(Coefficient of Performance,COP)最大值为1;而热泵空调则在能效比上具有更大的优势[3-5]。若采用 R134a或 R1234yf作为热泵的制冷剂,系统在低温工况下(-5℃以下)整体性能将大幅衰减,不仅 COP下降,甚至可能影响乘客舱的舒适性[6]。CO2作为一种自然工质,无毒无害,无可燃性,成本低廉[7],已被广泛应用于热水器和超市制冷等领域[8-13]。CO2既符合新环保指标的规定,也满足低温制热工况的要求[14],国内外众多学者已对其作了大量理论与实验研究[15],对CO2在汽车空调上的应用提供了有力支持。

为了研究CO2热泵系统在汽车空调领域应用的可行性,本文利用Dymola软件对采暖性能进行了仿真计算和预测,验证了仿真结果的准确性。在电动车上换装CO2热泵系统,进行冬季低温环境采暖实验,评价采暖性能和对电动车续航里程的影响。

1 CO2热泵系统采暖性能理论研究

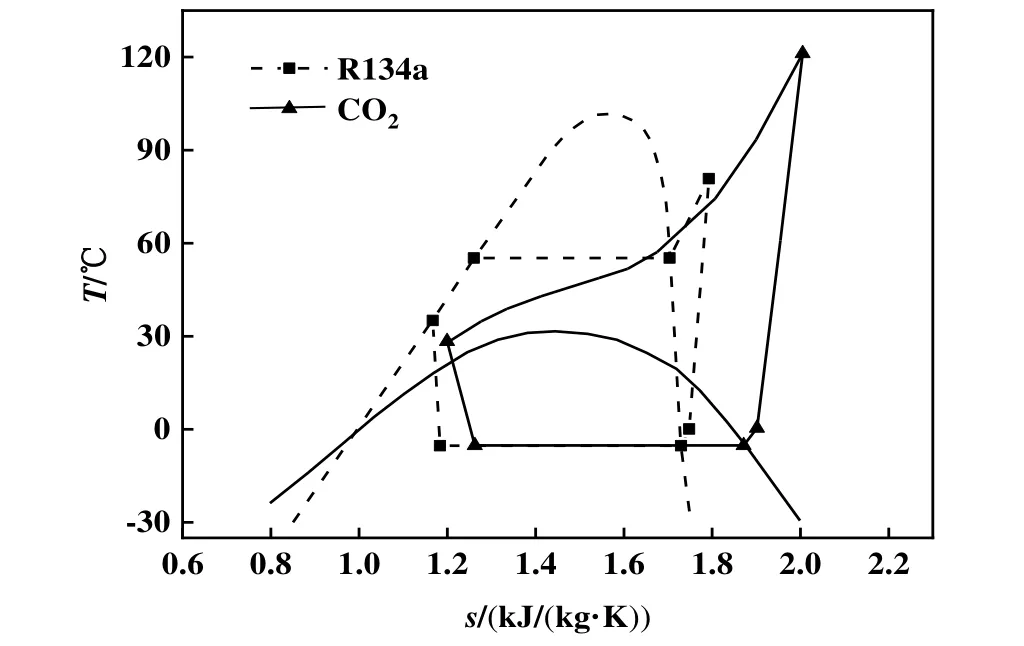

CO2的热物理性质与氟利昂制冷剂差别较大。图1所示为CO2与R134a温熵图对比。R134a制冷剂在冷凝过程时利用相变潜热放热,相变阶段温度保持不变。CO2在放热过程中处于超临界状态,没有相变潜热区,温度出现大幅滑移。这一温度滑移的存在有利于换热的充分进行,提高了CO2热泵的换热效率[15]。

图1 R134a与CO2的T-s图

CO2制热的另一大优势为低温下的能量密度较大。图2所示为R134a和CO2在不同蒸发温度下的密度率的对比。假设两者过热度相同,以蒸发温度为5℃时两种制冷剂的密度为基准,设密度率为1.0,标准化得到不同蒸发温度下两种介质各自的密度率。由图2可知,随着蒸发温度降低,CO2与R134a的密度率差值增大。当蒸发温度为-25℃时,CO2的密度率约比R134a高24%。制冷剂质量流量和系统换热量均随着压缩机进口密度的提高而增加。-20℃时,CO2的潜热焓差比R134a高33%,气体比热容比 R134a高 50%,即单位质量的 CO2比R134a有更大的吸热量。因此低温工况下,与R134a热泵相比,CO2热泵的采暖能力更强[15]。

图2 R134a与CO2的密度率的对比

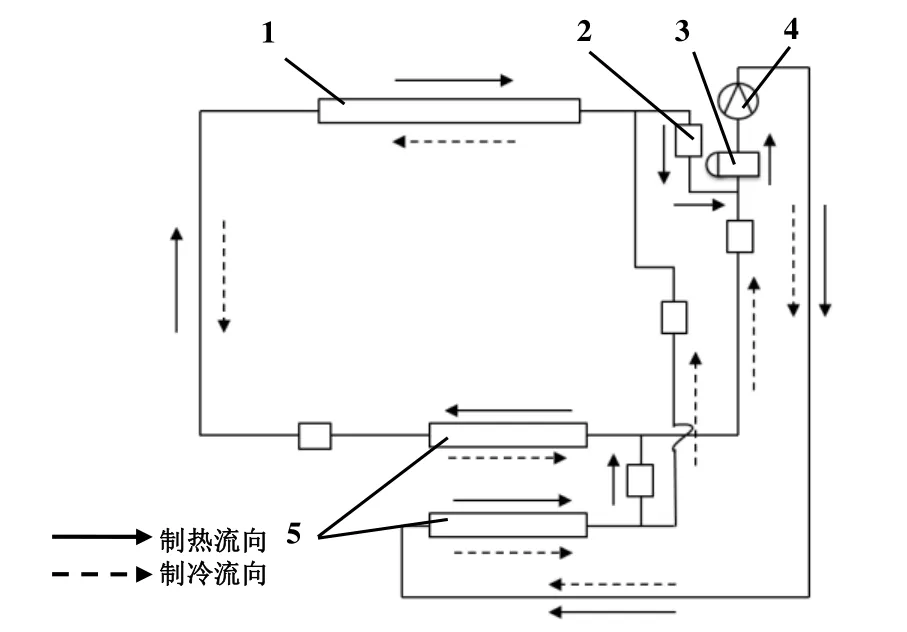

为了研究CO2热泵系统在实车上的采暖性能,将一辆电动车从R134a制冷结合PTC制热的空调系统,改造成了CO2热泵空调系统。图3所示为该CO2热泵空调系统原理。通过电子阀的通断改变制冷剂流向,实现夏季制冷、冬季采暖与除湿三大功能。

图3 CO2热泵空调系统原理

图4所示为CO2热泵系统采暖模式温焓图。图4中,1-2为压缩机压缩过程,设制冷剂质量流量为m,各点制冷剂焓值分别为h1、h2、h3和h4,则压缩机对制冷剂做功:

2-3为制冷剂在换热器内放热的过程,则制冷剂侧的制热功率:

系统循环COPcycle以及实际COP分别为:

式中,Welec为压缩机实际消耗的电功率,kW。

图4 CO2热泵系统采暖模式T-h图

一般情况下h1大于h3,故CO2热泵系统的COP大于1。由于PTC加热方式的最大效率为1,因此CO2热泵系统的COP通常大于PTC系统。后续将利用搭载CO2热泵的电动车与PTC采暖电动车的能耗对比,验证CO2热泵对电动车续航的提升。

2 CO2热泵系统仿真计算分析与验证

采用Dymola软件[16]对该CO2热泵系统进行了一维系统仿真分析,以预测其制热性能。该软件可满足多领域物理系统的建模与仿真工作,并可以进行二次开发。

以Dymola的热力学库为基础,建立CO2热泵系统模型。包括压缩机、室内换热器、室外换热器、电子膨胀阀、气液分离器、管路等部件。通过输入各部件几何数据、压缩机流量、换热器进风温度、换热器进风量和电子膨胀阀流通面积等参数,对CO2热泵系统工况进行一维仿真计算。

系统中使用的换热器是平行流微通道换热器,Dymola采用一维有限元方法将其划分为多个离散网格,结合几何数据进行性能计算。室外换热器中制冷剂侧传热系数采用Gnielinski-Dittus-Boelter关联式[17],室内换热器中制冷剂侧传热系数采用KIND等[18]关联式,制冷剂压降系数采用SWAMEE等[19]关联式,空气侧传热系数采用 WANG等[20]的实验关联式。

在不同室外温度工况下,定义进风模式为外循环,即空调箱与室外换热器的进风温度均为环境温度,对CO2热泵系统进行模拟计算。设空调箱内风量为220 kg/h,室外换热器风量为1.8 kg/s,通过调节压缩机转速与电磁阀开度参数设置,使出风温度达到50℃左右。仿真结果如表1所示。

表1 CO2热泵系统性能仿真结果

由表1可知,在低温环境(-20~-10℃)下,CO2热泵系统有能力制热,并提供达到 50℃的热风,可满足大部分地区的冬季车内的制热需求。CO2系统制热COP始终大于2,证明CO2热泵系统可以有效节约冬季空调能耗,有助于增加电动车冬季续航里程。

通过实验方法验证仿真的准确性。将一辆纯电动车的空调系统改装为CO2热泵系统,所用各部件的几何数据和性能参数与Dymola模型设置一致。在车辆空调脚部出风口布点测量出风温度,测试仪表符合《QC/T 657—2000汽车空调制冷装置试验方法》[21]的规定。在环模室不同室外温度条件下,进行车辆采暖实验,进风模式为外循环,压缩机转速、电子膨胀阀开度、换热器风量等参数设定与之前Dymola仿真计算的参数设置一致,待出风温度稳定后记录数据,并计算得到制热量和COP。仿真与实验结果的对比如表2所示。

表2 CO2热泵系统性能仿真与实验结果对比

由表2知,出风温度与制热量的仿真与实验误差值在5%之内,可见仿真结果可以较精确地预测CO2热泵系统采暖性能。误差可能源于仿真模型误差,也可能来自仿真系统输入参数与实车实际数据的偏差。COP的仿真结果误差较大,在5%~10%范围内,说明仿真所使用的压缩机模型误差较大,后续应继续改进和优化。

因此利用Dymola仿真可以较为准确地预测热泵系统的制热能力,验证了仿真的可靠性。在后续工作中,可以通过仿真手段辅助实现系统的优化,以加快开发工作。

随着环境温度的升高,CO2热泵系统的COP从1.98提高至3.01,预计随着室外温度继续升高这一效率还可进一步提高,可见冬季CO2热泵的采暖效率较高,对电动车续航里程提高有积极作用。

3 CO2热泵系统采暖性能实验研究

3.1 实验装置与测试条件

前述装有CO2热泵系统的纯电动车,在黑龙江省黑河地区进行冬季道路实验,验证CO2热泵系统在实际低温环境下的动态采暖性能,并与 PTC采暖电动车和传统燃油车进行采暖性能及续航里程对比。

所选用的3辆实验车分别为CO2热泵系统电动车、PTC采暖电动车和传统燃油车,3辆车的车身空间大小相同。实验前首先检查车辆状态,随后进行布点和数采装置连接调试。在每辆实验车的空调出风口与座椅头部位置分别布置OMEGA的K型热电偶(测量精度±0.1℃),用于空气温度采集。每个测量位点布置两个热电偶,取两者平均值为所测位点温度值。注意避免热电偶头部与风道壁面或座椅相接触,否则会影响测量准确性。温度数据采集仪器和软件选用imc Device和imc FAMOS,采样频率为100 Hz,测试仪表符合QC/T 657—2000[21]的规定。由于冬季采暖工况下,汽车空调主要通过脚部出风口出风,因此利用脚部出风口出风温度平均值与头部温度平均值来评价汽车空调的采暖性能与乘客舒适性。

当环境温度约为-20℃时,进行车辆采暖性能对比实验。实验条件是先将车辆于-20℃环境中室外无光照放置10 h,实验时开启数采装置,启动车辆,空调系统调至外循环和最大制热模式。实验车首先保持时速50 km/h行驶30 min,然后停车怠速15 min。每辆车内乘员数相等,实验中全程持续采集出风口和头部各测点空气温度值。当环境温度为-5℃时,进行CO2热泵车与PTC车的采暖性能对比实验。其他实验条件与前述实验条件相同。

为定量比较CO2热泵和PTC对电动车续航里程的影响,在室外温度-5℃下对CO2热泵电动车与PTC采暖电动车进行了续航里程对比路试。实验开始前两车均处于满电状态,在-5℃室外无光照条件下放置10 h,实验时,同时启动车辆,开启测量设备,两车一起以50 km/h的速度经由相同路线行驶,车内乘客数一致,PTC车空调设定为自动模式(车内目标温度设为22℃),通过调节压缩机转速与电子膨胀阀开度,控制CO2热泵性能,保持两车单位时间制热量相等(风量与出风温度均相等),对比其续航里程。电动车在续航里程剩余50 km左右时会进入 ECO(Ecology,Conservation,Optimization)模式,此时空调系统将牺牲一部分舒适性,通过降低空调能耗来提高续航里程。两车均保持匀速行驶直至电池耗尽,记录车辆进入 ECO模式时的总行驶里程和电量耗尽时的总行驶里程,进行对比。作为参考,在室外温度-20℃下也测试并记录了 CO2热泵系统车的续航里程数据。

3.2 实验结果分析

在室外温度-20℃下进行采暖对比实验,经过数据处理,得到3辆车空调脚部出风温度与头部温度随时间的变化,如图5所示。

实验开始 30 min后,传统车、CO2热泵车和PTC车的脚部出风温度分别为51.9、42.2和32.0℃,头部温度分别为23.5、17.3和15.1℃;45 min后,三者脚部出风温度分别为42.9、43.0和35.3℃,头部温度分别为22.8、23.9和19.2℃。对比可见CO2热泵的制热能力明显强于PTC制热,并且在考虑怠速的情况下与燃油车的制热能力相当。

传统车怠速时,发动机转速下降,发动机冷却水提供的热量减少,导致采暖性能下降。由图6可知,出风温度和头部温度在30 min后均有明显降低。无论是CO2热泵系统还是PTC系统的电动车,采暖性能都不受车速的影响,因此怠速时温度曲线走势无变化。对比实验数据,可知各车的最大采暖性能从高到低依次为燃油车、CO2热泵车、PTC车。一般行车考虑到乘客舱的舒适性,空调控制面板并不会设定在最大制热模式,而是通过自动控制(Auto)模式将车内温度控制在一个乘客感觉最为舒适的范围内。在低温工况-20℃下,CO2热泵系统的制热性能可以满足乘客舱的舒适性需求。

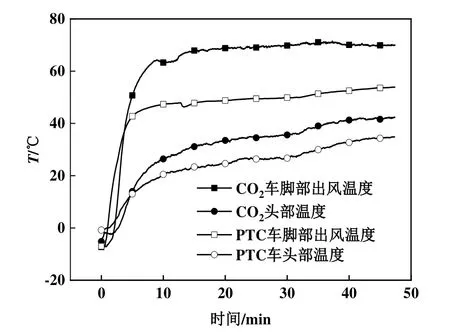

图6所示为在室外温度-5℃下,CO2热泵与PTC系统采暖性能的对比。在实验开始45 min后,CO2热泵车和PTC车的脚部出风温度分别为69.6℃和54.8℃,头部温度分别为41.4℃和33.2℃。因此在室外温度-5℃下,CO2热泵系统采暖能力仍显著优于PTC系统。

图5 3辆车空调脚部出风温度与头部温度随时间的变化

图7所示为CO2热泵系统与PTC系统电动车的续航里程对比实验结果。在室外温度为-5℃下,两车分别在行驶157 km和127 km后进入ECO模式,在行驶198 km和175 km后电量耗尽。可见CO2热泵系统为车辆在正常模式下增加了 23.6%行驶里程,约30 km,全程共增加续航里程23 km。由于在ECO模式下制热量下降,而热泵系统的COP大于PTC系统,因此节约的能源相比正常模式会减少。考虑到乘员舱舒适性要求,评价车辆正常模式下的续航里程更具有实际意义。

图6 外温-5℃下CO2热泵与PTC系统采暖性能的对比

图7 CO2热泵与PTC系统电动车续航里程的对比

在低温工况-20℃下,CO2热泵系统车在行驶137 km后进入ECO模式,177 km后电量耗尽,此时其续航能力仍然优于-5℃室外温度下的 PTC电动车。对照实验证明了相比PTC系统,CO2热泵更为节能,在冬季低温工况下可显著增加电动车续航里程。

4 结论

本文通过Dymola软件仿真模拟,对CO2热泵系统的采暖性能进行了预测,并利用低温环境下的实车采暖实验结果验证了仿真计算的准确性。将CO2热泵电动车与PTC电动车和传统燃油车进行冬季路试对比,研究CO2热泵的低温制热能力与其对电动车续航里程的影响,得到如下结论:

1)利用 Dymola软件搭建了 CO2热泵系统模型,计算和预测热泵系统的制热性能,并与实验结果进行对比,仿真得到的制热量和出风温度误差不大于5%;

2)在电动车上测试了 CO2热泵系统的制热性能,并与传统车和PTC制热电动车进行了对比。在-20℃下进行采暖实验,45 min后CO2车的脚部出风温度和头部温度分别比PTC制热电动车高7.7℃和4.7℃,比传统车高0.1℃和1.1℃,CO2车采暖性能优于PTC车,并与传统车考虑怠速的综合采暖性能相近;

3)在实车上研究了 CO2热泵系统对车辆续航里程的影响,通过与 PTC车的对比测试,得到在-5℃环境下以正常模式行驶时,CO2热泵电动车相比PTC电动车可增加23.6%续航里程,约30 km。