电动双向螺旋叶片拉伸装置设计

2020-01-01李正峰

李正峰

(无锡商业职业技术学院 机电技术学院, 江苏 无锡 214153)

螺旋输送机是一种常用的连续输送机械,它利用螺旋体的旋转运动使物料向前运送,主要是用来运送煤粉、粮食、水泥、化肥等粉状或颗粒状物料[1]。螺旋体上的螺旋叶片长期与物料接触摩擦,因此极易磨损。专业化生产厂家制造螺旋叶片主要采用专用成型胎具和压力机压制成型的方法,成型质量稳定、生产效率高,但投资大,从制造厂家购买,往往费用较高[2]。为了解决这一问题,设计了一种电动双向螺旋叶片的拉伸装置,它可以同时装入两片待拉制螺旋叶片毛坯,通过支板两侧螺旋副的相对位移分别拉制成型。

一、工作原理

螺旋传动是利用由螺杆和螺母组成的螺旋副来实现传动要求的,主要用于将回转运动转变为直线运动,同时传递运动和动力的场合。

根据螺杆和螺母的相对运动关系,将常用螺旋传动的运动形式分为两种:一种为螺杆转动、螺母移动,螺旋叶片拉伸机即利用了这种运动关系;另一种为螺母固定、螺杆转动并移动,多用于螺旋起重器或螺旋压力机中。

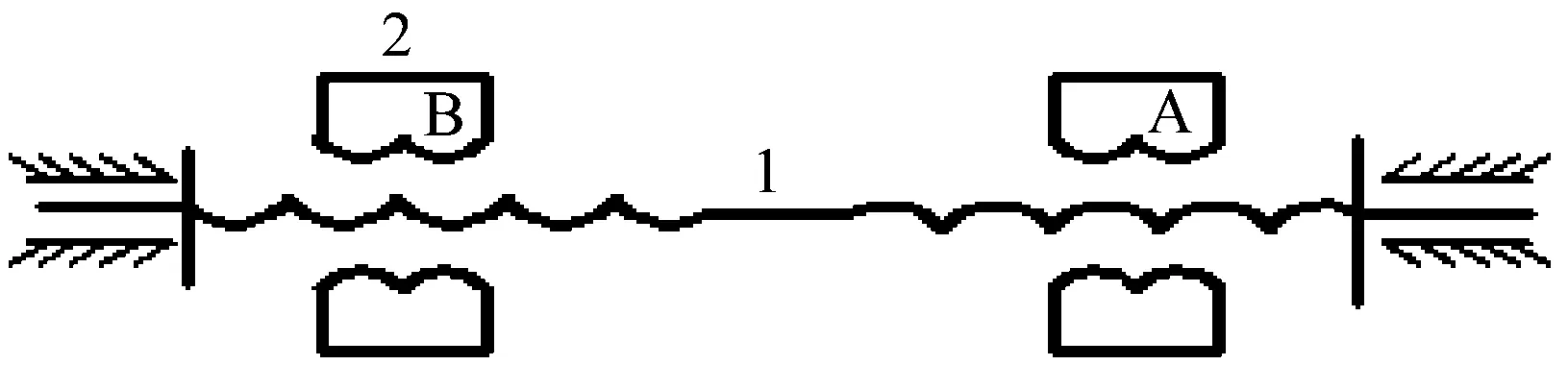

由上式可知,当两螺旋副旋向相同时,若lB与lA相差很小,则两螺旋副之间的位移很小,这种螺旋机构称为差动螺旋机构;当两螺旋副的旋向相反时,两螺母可实现快速移动,这种螺旋机构称为复式螺旋机构[2]。本装置利用复式螺旋机构的原理。螺杆旋转带动正、反螺母向相反方向做匀速运行,这时两螺母牵着叶片毛坯一端沿着导向槽方向呈斜角拉伸,达到叶片螺距设计要求时停止。

1. 螺杆 2. 螺母

二、结构组成及工作过程

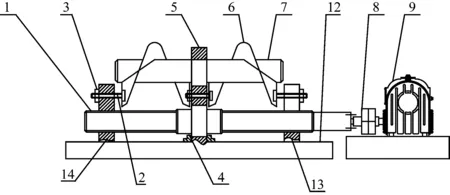

如图2所示,电动的双向螺旋叶片拉伸装置包括机架部分、传动部分、拉伸部分及控制部分。

1. 螺杆 2. 螺钉 3. 螺母 4. 挡块 5. 支板 6. 螺旋叶片 7. 芯轴 8. 联轴器 9. 蜗杆减速电机 10. 行程开关Ⅰ 11. 行程开关Ⅱ 12. 支座 13. 移动螺母Ⅱ 14. 移动螺母Ⅰ 15. 撞杆

图2 电动双向螺旋叶片拉伸装置示意图

机架部分包括支座12,以及与支座12固定连接的支板5;传动部分包括蜗杆减速电机9、联轴器8和螺杆1;拉伸部分包括芯轴7、移动螺母Ⅰ14和移动螺母Ⅱ13;控制部分包括撞杆15、行程开关Ⅰ10和行程开关Ⅱ11。

螺杆1和芯轴7分别安装在支板5上,且螺杆1和芯轴7平行设置,另支板5两侧的螺杆1杆体上所设有的螺纹旋向相反,左侧与移动螺母Ⅰ14螺纹配合,右侧与移动螺母Ⅱ13的螺纹配合,同时支板5两侧的螺杆1螺纹长度皆大于待拉制螺旋叶片的螺距长度。两移动螺母上设置有叶片拉伸安装部,而支板5两侧则设置叶片固定安装部,叶片拉伸安装部、叶片固定安装部皆由螺钉及与该螺钉配合的螺母组成,两移动螺母与支座12滑动接触。支座12为一水平放置的底板,支板5垂直安装在支座12上,且芯轴7位于螺杆1的上方。支板5两侧设置有防止螺杆1轴向窜动的挡块4,挡块4固定安装在支座12上。螺杆驱动装置为蜗杆减速电机9,蜗杆减速电机9与螺杆1通过联轴器8相连接。在机架外侧安装行程开关Ⅰ10和行程开关Ⅱ11,当移动螺母Ⅰ14移动到拉伸完设计螺距的位置,与移动螺母Ⅰ14相连的撞杆15碰撞行程开关Ⅰ10,行程开关Ⅰ10发出信号,控制蜗杆减速电机9停止转动。这时拧开螺钉2和螺母3,卸下拉制好的螺旋叶片6;然后控制蜗杆减速电机9反向转动,移动螺母Ⅰ14反向移动到支板5位置,与移动螺母Ⅰ14相连的撞杆15碰撞到行程开关Ⅱ11,则行程开关Ⅱ11发出信号,控制蜗杆减速电机9停止转动[3-4]。

本装置通过在支板5两侧的螺杆1上设置两段旋向相反的螺纹,分别与移动螺母螺纹配合,形成螺杆1转动,移动螺母Ⅰ和移动螺母Ⅱ反向移动的传动机构,使得螺杆1同一次旋转操作过程中,可以拉制生产出两片螺旋叶片,有效地提高了螺旋叶片的生产效率。以蜗杆减速电机9为驱动装置,增大了驱动力矩,可以拉制螺旋直径大于200mm的螺旋叶片,扩大了应用范围;采用两个行程开关来限制移动螺母的行程,从而有效控制螺旋叶片螺距,简单可靠。

安装时,支座12水平放置,将支板5垂直固定安装在支座12的中部,支板5和支座12之间可以焊接起来,也可以通过铸造一体成型。在支板5上设有沿竖向布置的轴线相互平行的两圆透孔,芯轴7的中间轴头与位于上方的圆透孔配合,并固定于支板5上;螺杆1中间轴头与位于下方的圆透孔间隙配合。为防止螺杆1左右窜动,支板5两侧固定有挡块4。

拉制螺旋叶片时,将待拉伸螺旋叶片毛坯分别从两头套入芯轴7,其中一个工艺孔安装在支板5的叶片固定安装部上,即将工艺孔与支板5上的一圆透孔对中,用螺钉2、螺母3连接以定位,而另一个工艺孔则安装在移动螺母上的叶片拉伸安装部上,即将工艺孔与移动螺母上的圆透孔对准,然后同样用螺钉螺母连接以定位。蜗杆减速电机9转动,带动螺杆1转动,则两移动螺母背离支板5向外移动,从而将待拉制螺旋叶片毛坯拉制成旋向和螺距符合要求的螺旋叶片。

三、螺旋叶片展开尺寸计算及工艺孔的位置确定

(一)螺旋叶片展开尺寸计算

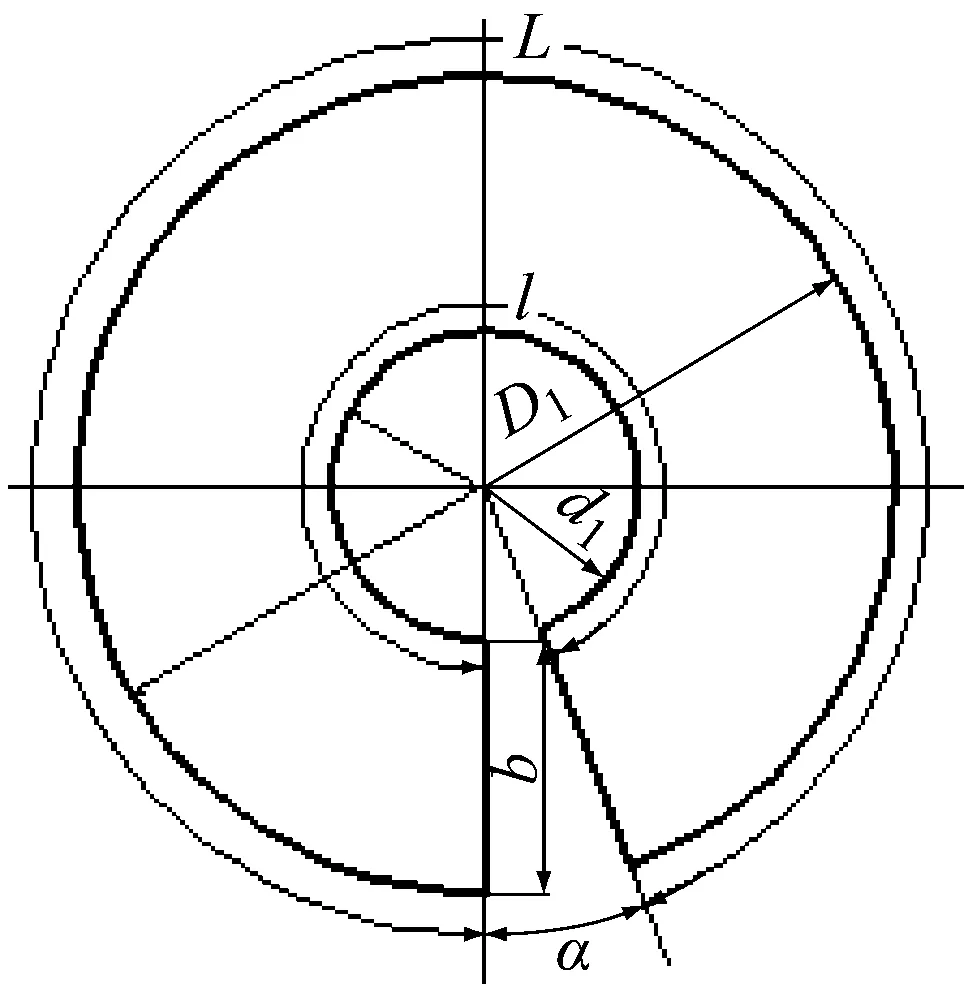

如果采用压制成型的方法,在已知螺旋直径D、螺旋轴直径d、螺距t的条件下,如图3所示,常采用下列公式计算叶片展开尺寸:

(a)

(b)

螺旋叶片导程:

(1)

展开内孔直径:

(2)

展开外径尺寸:

D1=d1+(D-d)

(3)

叶片缺口夹角:

(4)

利用冷拉成型法拉制螺旋叶片,按上述公式计算的坯料尺寸存在不可展部分,如图4所示阴影部分,因而导致其他部位会产生拉伸变形。因而在计算叶片坯料内径时要考虑这一因素,应对上述公式进行修正。

图4 精确计算时坯料展开示意图

作出拉伸变形下的坯料展开示意图,如图4所示,由此设定如下公式:

叶片内缘:

(5)

叶片外缘:

(6)

叶片中缘:

(7)

叶片宽度:

(8)

根据三角形全等与相似的原理,在图4中作添加线EF后求证并整理可得出坯料内径和外径:

坯料内径:

d1=b(l2+2l3-l1)/(l1-l2)

(9)

坯料外径:

D1=d1+2b

(10)

在实际下料中还要考虑t/d的变化因素,对内径尺寸进行修正,即:

d1修=d1(1-kt/d)

(11)

d1为 由式 (9)计算而得的坯料内径;k为修正系数,修正系数k的平均值为0.5%[5]。按修正后的尺寸计算完全能满足螺旋叶片的精度要求。以螺旋外径200 mm为例,计算结果如表1所示。修正后的内径略大于传统计算公式计算的内径。

(二)螺旋叶片工艺孔的位置确定

从螺旋叶片拉伸过程截面变形来看,将外径为D、内径为d、螺距为t的螺旋叶片展开后,内、外径处的螺旋线长度分别为l和L:

(12)

(13)

在螺旋曲面上,任一条螺旋线长度为:

(14)

由式(14)可以看出,在同一螺旋曲面上,越向内孔外延伸,螺旋线就越长。在螺旋曲面由拉伸向压缩转变过渡中,沿坯料宽度方向,在螺旋叶片某直径Dn处必然存在一个中性面,实践证明,此中性面存在于距螺旋叶片内径由内至外边缘的1/5处。

螺旋叶片两工艺连接孔应在受力变形最小的位置。根据以上分析可知,工艺孔距圆心半径rn=d1/2+b/5,计算得rn=d1/2+b/5=54 mm。

四、结语

本装置在实际使用中,由于采用冷拉成型法,加工叶片不需加温,因而节约了能源。本装置具有制造简单、使用方便、工人劳动强度低、适用范围广等特点,特别适合用户小批量生产螺旋叶片或维修螺旋输送机时使用。