环丙唑醇合成新方法

2019-12-31

(四川华英化工有限责任公司,四川成都,610041)

环丙唑醇是麦角甾醇脱甲基化抑制剂,具有预防、治疗、内吸作用。可防治白粉菌属、柄锈菌属、喙孢属、核腔菌属和壳针孢属菌引起的病害如小麦白粉病、小麦散黑穗病、小麦纹枯病、小麦雪腐病、小麦全蚀病、小麦腥黑穗病、大麦云纹病、大麦散黑穗病、大麦纹枯病、玉米丝黑穗病、高粱丝黑穗病、甜菜菌核病、咖啡锈病、苹果斑点落叶病、梨黑星病等。

公开报道的环丙唑醇合成方法主要有三种:第一种,以对氯苯甲醛通过格式反应、环化反应、氧化反应、甲基化反应、羰基插入反应和三氮唑碱性开环反应得产品[1]。第二种,以环丙乙酸通过酰基化反应、烷基化反应、Corey-Chaykovsky反应和三氮唑碱性开环反应得产品[2]。第三种,以对氯苯腈通过Barbier-Type反应、Simmons-Smith反应、烷基化反应、Corey-Chaykovsky反应和三氮唑碱性开环反应得产品[3]。第一种方法格式反应虽比较成熟,收率较高,但氧化反应中需使用高毒的草酰氯,且反应温度极低(报道反应温度需-79℃),极大地限制了工业化应用;第二种方法整体上无特殊的反应操作,大部分反应收率也较高,但起始原料环丙乙酸难以得到且价值较高,报道市场价近百万一吨,这也极大地限制了产品的工业化生产。第三种方法整体上反应操作难度不是很大,原材料也易于得到,但总收率较低(报道总收率为30.8%),工业化价值也不是很大。

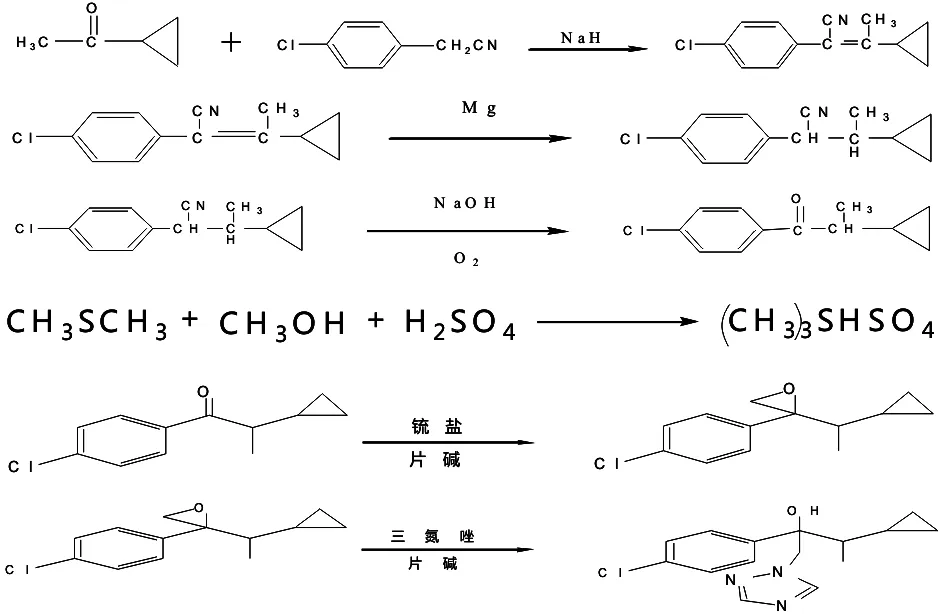

本文采用环丙基甲基酮和对氯氰苄为起始原料经缩合、还原、氧化、环氧化、开环加成五步合成环丙唑醇,该工艺具有收率高、成本低、易于操作、产品质量稳定等优点。

图1 环丙唑醇的合成线路

1 工艺过程

1.1 第一步

(1)将700kg甲苯、87.7kg环丙基甲基酮、205.3kg对氯氰苄转入混料釜中配成混合液待用。

(2)将900kg甲苯和50kg氢化钠投入反应釜中。升温至回流状态后停止加热,待无回流后加入50kg混合液,继续搅拌待大回流发生后开始滴加混合液,在30-40分钟内混合液滴加完毕。滴加温度控制在87-92℃之间。滴加完成后保温30分钟。中控合格后控制温度滴加77kg甲醇破坏过量的氢化钠。

(3)过量氢化钠完全破坏后进行三次水洗。每次洗水量为1000kg。

(4)产品经水洗后浓缩回收甲苯,第一步产品装桶待用。

1.2 第二步合成

(1)向还原釜中转入第一步两整批、甲醇1250kg、氯化铵11kg。同时向水解釜中转入定量水。

(2)降温到规定温度后开始分批投入镁屑91kg进行反应。镁屑投完后保温30分钟,中控合格后进入下步操作。

(3)在规定温度内向釜滴加盐酸1000kg。

(4)盐酸滴加完毕后保温搅拌两小时,静置三小时。把下层油层进入萃取操作。

(5)向萃取釜中加入石油醚3600kg。保温搅拌萃取第二步产品(S2)。静置分去下层焦油。

(6)向萃取釜中加入适量水,用液碱调节pH值。分去水层。

(7)浓缩回收石油醚。第二步产品装桶待用。

1.3 第三步合成

(1)向氧化釜中投入第二步产品542kg、DMSO 1616kg、水85kg、甲苯1616kg、氢氧化钠113.4kg。

(2)控制温度,在规定温度内通入氧气。中控合格后水洗反应液。洗水去回收DMSO,水去后处理车间处理。

(3)甲苯层去浓缩釜回收甲苯。第三步产品装桶待用。

1.4 第四步合成

(1)向反应釜中投入甲硫醚2040kg,甲醇485kg,搅拌降温至20℃开始向反应釜中滴加2278kg硫酸。滴加硫酸温度控制在20-25℃。硫酸滴加完毕后在20-25℃保温搅拌六小时。然后静置八小时。然后分液,下层为锍盐,上层为甲硫醚,甲硫醚套用作下批投料,套用五次后退出处理再用。

(2)向反应釜中投入第三步产品400kg、叔丁醇133kg、氢氧化钠437.5kg、氢氧化钾67kg。降温至20℃后滴加648kg锍盐。滴加温度控制在25-28℃。锍盐滴加完毕保温两小时。中控转化率大于99%后蒸馏出甲硫醚和叔丁醇。蒸馏至釜内温度110℃后用水洗三次,洗水用甲苯萃取后去后处理车间处理。产品用甲苯萃取三次,少许下层物质分离后去焚烧,上层甲苯层先常压后减压蒸馏至釜内温度达130℃。产品降温后装桶待用。

1.5 第五步合成

(1)向反应釜中投入第四步产品415kg、DMF 1200kg、三氮唑134kg、氢氧化钠29kg。

(2)在95-100℃保温反应两小时。中控至转化率大于99%后进行后处理。

(3)用罗茨真空泵减压蒸馏至125℃。回收DMF进行处理后作投料用。

(4)降温加入甲苯1200kg、甲醇960kg,20℃以下滴加盐酸1000kg。保温搅拌两小时后降温至5℃以下离心分离。母液进行处理后回收甲苯套用,甲醇精馏后出售。

(5)产品盐酸盐两批投入已加入水600kg、甲苯750kg的反应釜中。降温至25℃在25℃以下滴加液碱至pH值为8。保温静置三小时。分液,下层水层去后处理车间处理。甲苯层先常压后减压蒸馏至130℃。

(6)降温滴加已按比例配好的水和甲醇,在55-60℃间保温搅拌。待产品析出后降温至25℃。离心水洗。产品去烘房。稀甲醇处理回收后出售。

2 注意事项

(1)在第一步反应中,第一次加混合液后必须等有大量氢气产生后才能继续滴加混合液,而且混合液滴加速度应保持稳定。

(2)在第二部反应中,分批次加镁屑时应等上批次加入的镁屑反应后再加下一批次。

(3)在第三步反应中,通氧千万不能通过量。

(4)在第五步反应中,产品结晶时,甲醇和水的比例必须注意,不然母液中产品残留量增大且产品晶形不好。

3 结论

通过该公司近五年的生产实践,证明该工艺具有原材料易得、成本低、易于操作、产品质量稳定以及三废容易处理等优点,工业化生产总收率稳定在47.5%以上。完全适合车间大规模生产。