反应器夹套盘管的化学清洗

2019-12-31

(四川普什醋酸纤维素有限责任公司,四川宜宾,644300)

1 前言

A反应器是我公司重要的生产设备,使用冷冻水进行冷却。由于本地区属于喀斯特地貌,取水位置属于长江上游的一条小支流,水量较小,水质硬度较高。该设备使用的冷冻水只是经过初步过滤。虽然公用工程在水中添加有一定量的阻垢剂,但是经过一段时间使用后,反应器的夹套盘中会出现结垢的现象。经过分析,这些结垢主要成分是碳酸盐、硅酸盐、硫酸盐和铁锈等物质。

反应器夹套盘管中结垢后,会严重影响设备的传热效率,增加生产成本。同时,还会因结垢发生腐蚀、滋生微生物,最终可能导致盘管腐蚀穿孔,引起泄漏,严重危害设备安全运行。因此,为了提高运行效率,降低生产能耗,确保反应器安全、经济地运行,需要定期对夹套盘管进行清洗。

A反应器具体参数:直径5.5米,周长17.27米,反应器表面冷却管66圈,分三组管组(每组22圈),覆盖面积约70%,设计压力10bar,盘管水容量约1.25吨,冷却管为3寸的半圆管,半圆管材质为20#碳钢无缝管,如图1所示。

图1 反应器夹套盘管示意图

2 实验部分

2.1 酸洗配方制作

无机酸、有机酸都可以用作设备的化学清洗。A反应器夹套盘管采用20#钢,部分管道、仪表接口采用不锈钢材质,因此,不能使用含有氯离子的物质作为清洗酸,如盐酸。我们选用价格低廉易得的硝酸作为清洗酸,适量添加草酸。采用复合酸的形式进行清洗,再添加一定量的缓蚀剂和表面活性剂,化学清洗配方见表1。

表1 化学清洗配方表

2.2 实验室试验及结果

设备化学清洗时,为了保证设备的安全性,按照《工业设备化学清洗质量标准》(HG/T2387-2007)规定,碳钢的腐蚀率<6g/(m2·h),腐蚀量<72g/m2。因此,需要根据设备的具体材质控制腐蚀率和腐蚀量。

将酸洗配方选定后,按照《冷却水化学处理标准腐蚀试片技术条件》(HG/T 3523-2008)处理标准腐蚀试片,《工业设备化学清洗质量标准》(HG/T 2387-2007)对20#碳钢标准腐蚀试片(Ⅰ型)进行试验,测试情况如下:

K:试片的腐蚀率(g/m2·h),S:试片的总表面积(m2),t:试片在清洗液中浸泡的时间(h),W1:清洗液浸泡前试片的质量(g),W2:清洗液浸泡后试片的质量(g),A:试片在清洗液中的腐蚀量(g/m2)。

挂片的实验结果见表2,腐蚀率K为:1.9g/m2h,腐蚀量A为:0.38g/m2,腐蚀率、腐蚀量指标均低于《工业设备化学清洗质量标准》(HG/T 2387-2007)标准规定指标。观察试验后的金属片,表面光滑,无点蚀或选择性腐蚀等局部性腐蚀现象,说明酸洗配方安全,可以应用到现场反应器夹套盘管清洗。

表2 实验室测试结果

3 现场清洗及效果验证

3.1 清洗流程与方案

清洗配方试验完成后,我们准备好清洗需要的物资:收集槽、循环泵、金属软管、防酸手套、防飞溅面罩、称重计等材料。同时,需要根据设备的特点制定具体的清洗流程和方案,一般换热设备清洗都需要有化学清洗、漂洗、钝化等流程,我们将按照:水洗→化学清洗→水洗→漂洗→钝化→水洗[1]的流程进行清洗。

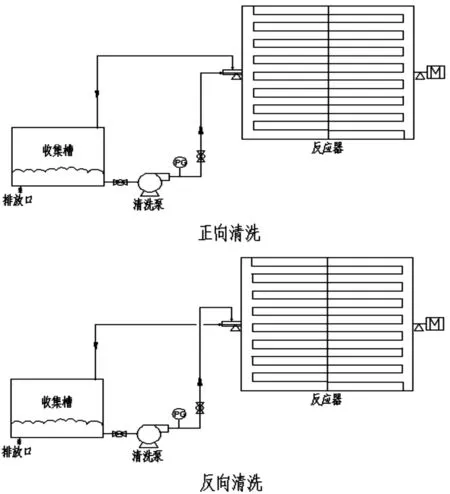

由于反应器夹套盘管进水口和出水口的位置很近,没有较大的高差,夹套盘管中的杂质不容易排出,因此,结合清洗流程,准备采用正向清洗和反向清洗相结合的清洗方案。

3.2 现场清洗

3.2.1 水洗

将收集槽、酸洗泵、金属软管连接,拆除或隔离可能被化学清洗液损害而影响正常运行的部件和其他配件,在清洗管线中加挂腐蚀试片测量金属的腐蚀速度,往收集槽注水,预计2.3吨水,启泵建立循环,同时观察各个连接点是否有泄漏。确认系统无泄漏后,将清洗水排掉,如果清洗水比较浑浊,持续用水冲洗,直至清洗水清澈为止。

3.2.2 化学清洗

往收集槽中注水,建立循环,通过清洗泵出口手动阀调整清洗系统的压力,控制清洗液流速(小于1m/s),启动反应器,让反应器保持设备低速运转,将各种化学试剂按照比例加入清洗槽中,测试pH值,用氨水将化学清洗液的pH值调节到3-4,清洗循环温度控制在40℃以下[2]。

随着清洗工作的进行,清洗液变为砖红色并有较多细小悬浮物,清洗槽表面有较多二氧化碳气体、泡沫产生,持续观察气泡产生的情况并对pH值进行测试。

正向清洗2小时后,将管道切换为反向清洗,再清洗2小时,等待二氧化碳泡沫基本不再产生后并且pH值基本无变化,酸洗即可结束。将化学清洗液全部中和、排往污水站,用压缩空气将盘管内的残液吹出。

图2 正、反向清洗示意图

3.2.3 水冲洗

反应器夹套盘管经过化学清洗完成后,用水将夹套盘管中的残液、残渣置换、冲洗出来,由于受限于设备安装位置,清洗水非常浑浊,正向和反向都要进行冲洗,直至清洗水清澈,pH值到7左右为止。

3.2.4 漂洗

反应器夹套盘管经过化学清洗后,金属内表面非常活泼,在潮湿环境下,非常容易二次生锈。漂洗的目的是去除夹套盘管内新生浮绣,为下一步钝化打好基础。

漂洗配方:柠檬酸:0.3%、酸洗缓蚀剂:0.05%,pH值:3-4,漂洗温度:40-60℃[3]。在收集槽中加水,将柠檬酸加入水中溶解,加入缓蚀剂,建立循环,反应器保持低速运转,漂洗4小时。

3.2.5 钝化

反应器夹套盘管经过化学清洗、漂洗后,内表面金属非常活泼,为了避免夹套内部金属本体表面再次生锈,在化学清洗后,必须对金属表面进行钝化处理。钝化是对处于活性状态的金属表面进行保护,使其生成一层钝化膜,可以在一定时期不被锈蚀的饨化保护膜。

钝化配方:磷酸三钠:2%,氢氧化钠:0.5%(根据pH值进行调整),pH值调整至10-12[4]。在收集槽中加水,建立循环,将钝化用的化学品按照比例加入水中,反应器保持低速运转。如果有条件,需要将钝化温度升高到70-80℃,达到更好钝化效果。我们本次清洗时,生产线全部已停,无法进行加热,钝化最高温度只有50℃左右,钝化效果可能受到一定影响,因此,将钝化时间延长到6小时[5]。

3.2.6 水冲洗

钝化结束后,排出钝化液,用水进行冲洗,如果清洗水浑浊,持续用水冲洗,直至清洗水清澈,检测pH值,pH值至7为止。

3.3 清洗效果检查

经过本次化学清洗后,拆管道上的清洗试片,根据《工业设备化学清洗质量验收规范》(GB/T 25146-2010),正向清洗2小时后,将管道切换为反向清洗,再清洗2小时,现场清洗管线试片腐蚀率(K)为:3.91g/m3h,腐蚀量(A)为:0.78g/m3,符合标准要求。拆反应器夹套盘管进水管、连接管等位置观察,管壁垢质已被清除,表面清洁,盘管管壁有金属光泽,表面无二次浮锈,无小孔腐蚀,无惰性金属置换析出,无金属粗晶析出,并形成良好的钝化膜。本次化学清洗效果良好,达到预期目标。

4 结论

清洗完成后,拆法兰检查,盘管内部结垢已基本清除,该反应器投入使用后,对比化学清洗前后,冷却时间缩短20%,冷却效果明显提高,满足生产工艺要求。由于该清洗配方清洗效果较好,对环境、设备安全,成本较低,因此,可以进一步将该清洗方案应用到换热器清洗中。