谐波驱动柔性臂系统耦合动力学建模及辨识*

2019-12-31娄军强周优鹏张振振陈特欢杨依领魏燕定

娄军强, 周优鹏, 张振振, 陈特欢, 杨依领, 魏燕定

(1.宁波大学机械工程与力学学院 宁波,315211) (2. 浙江大学现代制造工程研究所 杭州,310027)

引 言

随着空间技术与现代工业技术的发展,柔性机械臂及柔性臂机器人已广泛应用于航天器、工业高端装备以及医疗器械中[1-2]。为了满足高精度及高平稳性的操作任务需求,柔性臂机器人的驱动部分一般采取谐波传动方式[3],由伺服电机和谐波减速器组成的谐波驱动关节进行驱动,具有质量轻、动态特性好、传动比大且传动平稳等优点[4]。谐波驱动的柔性臂机器人系统的驱动控制技术是目前柔性臂机器人领域内的研究热点,引起了广泛关注。

柔性机械臂系统的刚柔耦合特性导致柔性臂在运动过程中必然会产生弹性振动,柔性臂末端操作对象的运动实质上是系统刚体大位移和弹性小变形之间的惯性耦合[5],而谐波驱动环节的引入进一步加剧了系统动力学特性的复杂性[6]。为了提高柔性机械臂末端的操作精度和指向精度,谐波驱动的柔性臂系统的动力学建模及其振动抑制问题成为了当前柔性臂机器人领域极为重要的研究课题[7]。建立精确合理的系统动力学模型是实现柔性臂系统精密驱动控制的前提和基础。但是目前关于运动过程中的柔性臂动力学特性研究中,大多仅考虑了系统的机械特性,重点放在了柔性臂振动模型的研究上[8],对谐波关节的驱动特性及二者之间的耦合关系则相对较少涉及。Feiliu-Talgon等[9]利用建立的柔性臂集中质量模型,分析了柔性臂的振动特性和电机驱动力矩之间的关系。Sharma等[10]基于平均自回归滑动模型(auto-regressive moving average exogenous, 简称ARMAX)模型,建立了从驱动关节输出力矩到柔性臂振动加速度的传递函数模型。由于谐波减速器和伺服电机组成的谐波传动关节中摩擦、间隙及非线性等特性的存在,廖洪波等[11]基于LuGre摩擦模型研究了直流伺服电机的摩擦特性。总之,对谐波驱动的柔性臂系统的动力学特性研究,应当研究谐波驱动关节驱动特性基础之上的柔性机械臂的运动及振动特性[12]。特别是考虑到谐波减速器传动间隙、电机的机电耦合特性以及摩擦力的存在,如何建立谐波驱动的柔性臂系统的耦合动力学模型,并对其关键参数进行实验辨识,是掌握系统耦合动力学特性的关键,也是实现柔性臂末端精确定位的基础前提。

笔者研究了谐波驱动的柔性机械臂系统耦合动力学建模及参数辨识问题,在考虑摩擦特性的基础上,通过伪随机二进制的激励,建立了虚拟力矩与电机转动角位移之间的传递函数模型,并验证了其正确性。分析了系统的刚柔耦合特性,从实验辨识的角度出发,建立了系统较为准确的传递函数模型,为谐波驱动的柔性机械臂系统的建模提供了借鉴。

1 系统描述

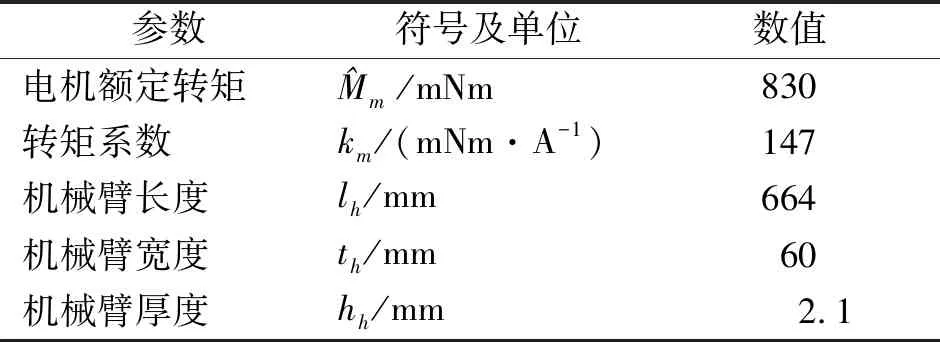

本研究所涉及的对象为一端通过刚性结构夹持在谐波驱动关节上方、另一端悬置的柔性机械臂结构,其结构示意图如图1所示。谐波驱动关节由直流伺服电机和谐波减速器组成,其中电机型号为Maxon-EC-60,功率为400 W,额定转速为2 680 r/min。谐波减速器为Harmonic Drive 生产的高精度轻型减速器,减速比为1∶50,型号为CSF-20-50-2UH-LW-SP。谐波驱动柔性臂系统参数见表1。

整个装置的实物图如图2所示。其控制及测试流程是PC机在LabVIEW控制平台下发出驱动控制信号,经A/D采集板卡输出端传输到伺服电机控制器,伺服电机在驱动信号下转动。电机自身带有的增量式光电编码器和霍尔传感器用于实时测量电机在运动过程中的速度、位置以及电流数据。系统的刚柔耦合作用使得夹持在谐波关节上方的柔性臂会产生振动,黏贴在柔性臂根部的应变片传感器组成的全桥电路用于检测柔性臂的振动信息,并由动态应变仪将所测的应变量转换为电压量传输到A/D采集板输入端,所有测量数据均输回到LabVIEW平台。

表1 柔性机械臂系统参数值

图1 柔性机械臂系统结构示意图

图2 谐波驱动的柔性机械臂实验装置图

2 谐波驱动模型的建立及辨识

2.1 系统驱动模型的建立及辨识

根据牛顿力学原理,整个谐波驱动柔性臂系统的力矩平衡方程可以建立如下

(1)

由于摩擦力矩Гf是影响伺服电机驱动精度的关键因素,所以建立适当的摩擦模型十分重要。在现有摩擦模型中,黏性摩擦力加库伦摩擦力是应用最为广泛的模型,其表达式[13]为

(2)

Гk的表达式为

(3)

其中:Гc为未知的库伦摩擦力矩常数。

由式(3)可知,当电机在同一方向做匀速运动时,电机的库伦摩擦力矩为定值。

电机的摩擦力矩项主要取决于伺服电机的转动角速度以及库仑摩擦力。当电机转速较低时,电机的输出力矩主要用于克服库仑摩擦力。所以在实验中为了辨识得到库仑摩擦力矩Гc,驱动电机以1 rad/s的速度正反向匀速转动10 s,通过多次实验并读取电机运行过程中电流值的方式获得了库伦摩擦力矩。实验结果如表2所示,由表中数据可知,多次实验获得的电流值大小基本吻合。伺服电机用于克服库伦摩擦力矩,对应的电流值为425 mA。

表2 低速转动时的电流值

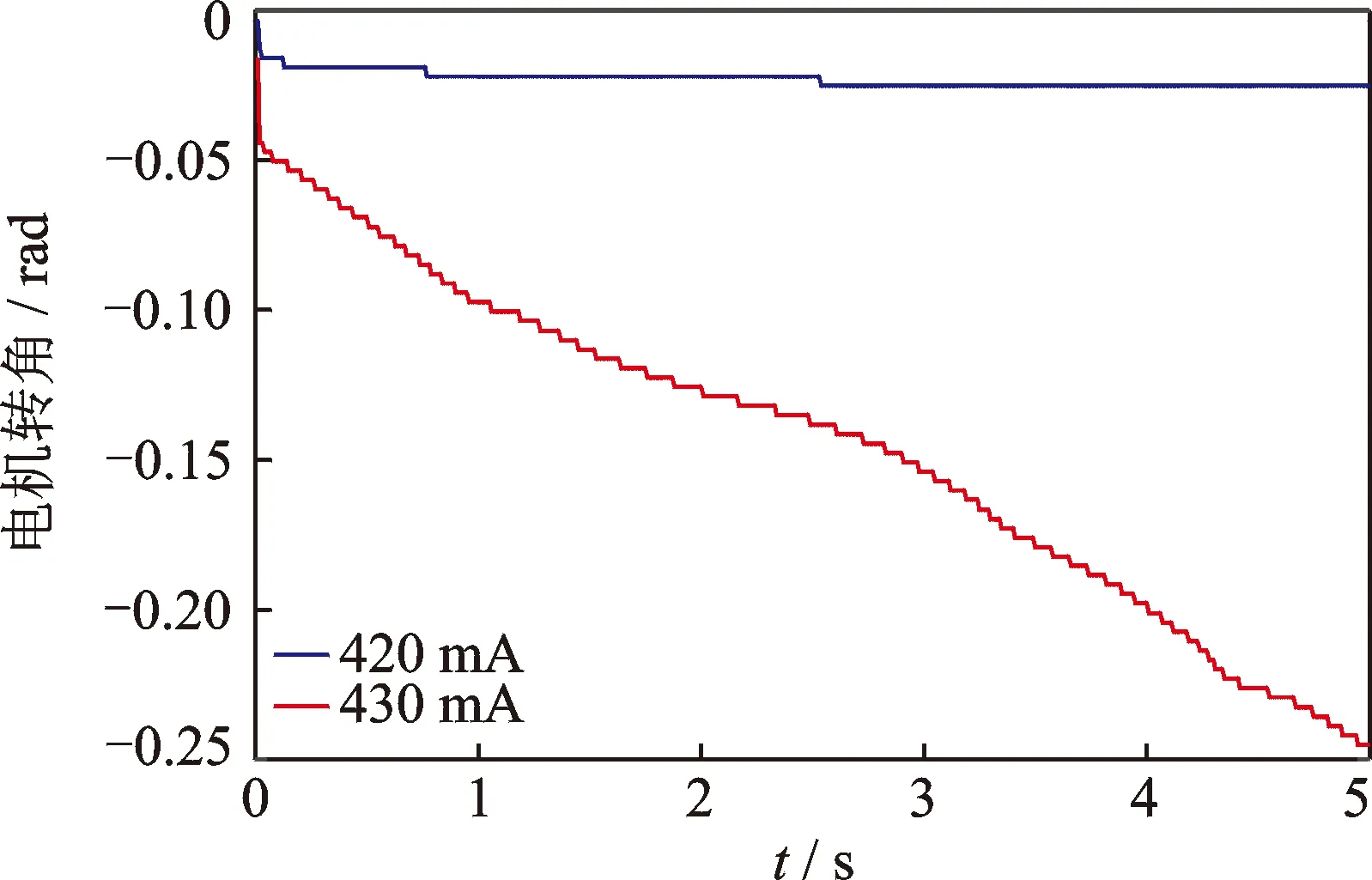

为了验证得到的库伦摩擦力矩的正确性,采用了逐级增加阶跃电流的方式驱动电机,由图3和图4结果可以看出:当正向或反向的阶跃电流值不超过420mA时,电机不会产生角位移输出; 而当激励电流值达到430 mA时,电机在正向和反向都有明显的角位移输出。此结果与低速转动实验获得的425 mA电流值具有较高的一致性。根据maxon公司提供的电机转矩系数km见表1,可以得到电机的库伦摩擦力矩常数Гk的值为0.062 3 N·m。

图3 正向阶跃电流下的电机转角曲线

图4 反向阶跃电流下的电机转角曲线

为了进一步辨识得到电机系统的转动惯量J和黏性摩擦因数B,现对未携带柔性机械臂的系统进行研究。由于不存在柔性构件与谐波驱动关节之间耦合作用(Гcoup=0),所以对电机驱动模型式(1)进行拉氏变换并整理得到其频域表达式为

Γmotor(s)-ΓK(s)=Js2θ(s)+Bsθ(s)

(4)

建立谐波驱动关节的传递函数框图如图5所示。由于在电机转动过程中,库伦摩擦力始终与电机转速方向相反,为非线性项,为了简化模型,便于进行关节驱动模型辨识,现定义虚拟力矩ГE

ΓE=Γmotor-ΓK

(5)

联立式(4)和式(5),可得到从虚拟力矩ГE到电机转角位移θ之间的2阶传递函数模型

(6)

图5 谐波驱动关节的传递函数框图

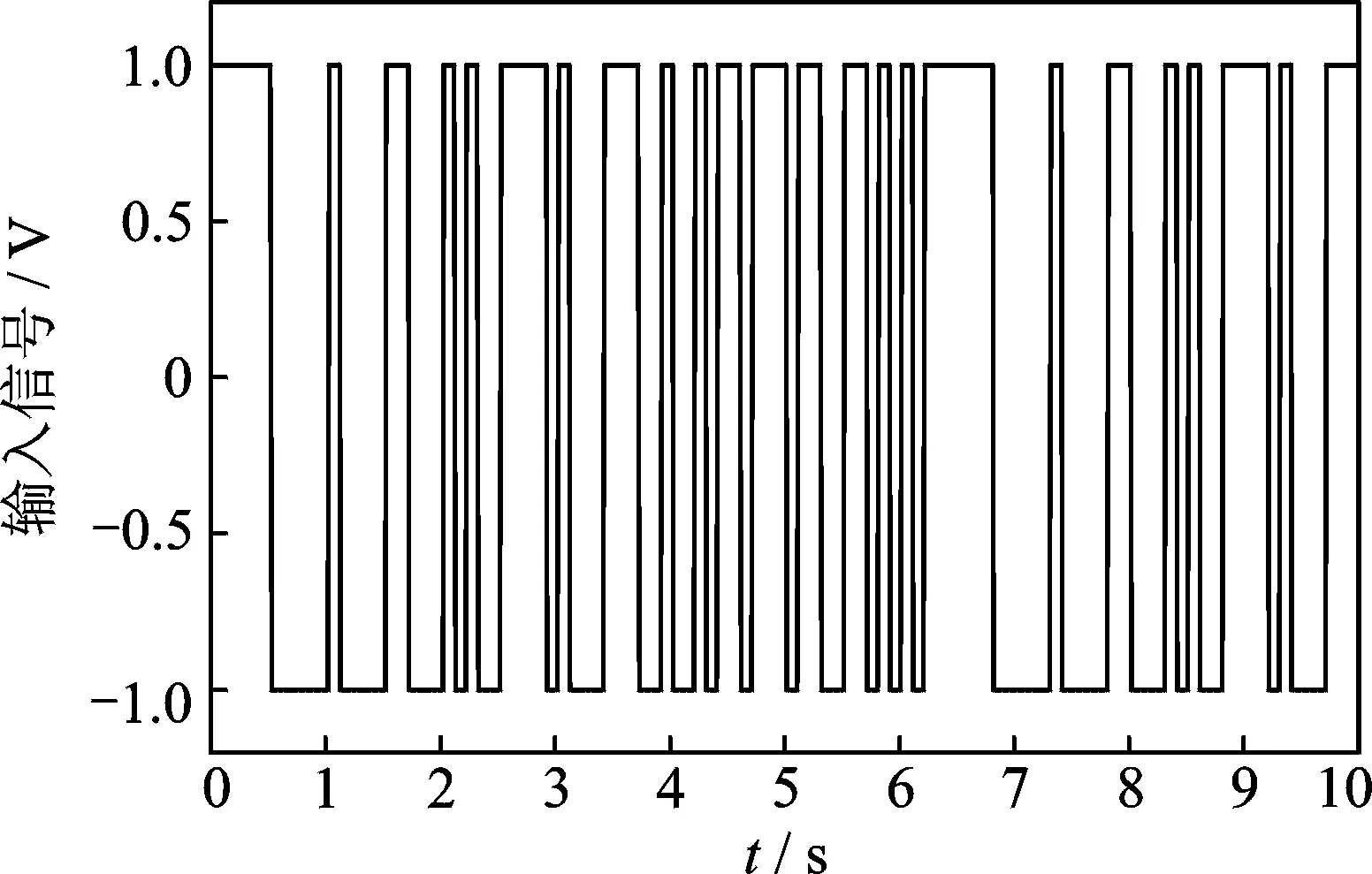

系统参数的辨识精度严重依赖输入信号的正确选择。白噪声信号作为一种理想信号,拥有均匀的功率谱,且在数学处理上具有简单、方便等优点,所以在系统辨识和分析中占据很重要的地位。二进制伪随机 M 序列具有近似白噪声的性质[8],且在工程上也易于实现,可以保证良好的辨识精度,此处选定伪随机M序列信号作为辨识的输入信号V(t),如图6所示。

图6 二进制伪随机M序列信号

实验中设置伺服控制器的工作模式为电流(转矩)模式,设置伏安转换系数为500 mA/V,电压输出时间为10 s,采样频率为200 Hz。选择一个幅值为1 V的二进制伪随机M序列作为谐波驱动关节的激励电压信号,得到关节转动角位移值θ如图7所示。

图7 电机角位移输出曲线

由于库伦摩擦力矩Гk具有非线性,其方向随着转动角速度θ的变化而变化。为了进行系统传递函数辨识,需要将系统模型线性化处理,故将电机的输出力矩在正反两个方向同时减掉库伦摩擦力矩,得到的虚拟力矩ГE见图8。

图8 虚拟力矩值ГE

基于虚拟力矩值ГE输入和电机转动角位移θ输出所建立的传递函数模型G(s),并将输入输出信号的单位统一为标准单位之后,借助Matlab辨识工具箱进行辨识,得到其传递函数为

(7)

对应式(6),忽略分母中较小的常数项,计算得到转动惯量J为0.003 23 kg·m2, 黏滞摩擦因数B为0.007 87 (N·m)/(rad·s-1)。

图9给出了得到的传递函数模型G(s)输出与实际系统的输出对比情况,从图中可以看出,二者吻合较好。

图9 辨识模型与实际输出比较图

2.2 系统驱动模型验证

为了验证辨识得到的传递函数模型G(s)与实际系统的吻合程度,图10给出了辨识模型与实际系统在另一组驱动信号激励下的转动角位移输出的比对结果。

图10 电机角位移曲线

在模型验证实验中,用图11所示的三次多项式电压信号作为电机的控制电压信号。

图11 控制电压信号

实验结果表明,辨识得到的系统驱动模型G(s)预测的电机转角位移与实际的电机转角位移仍具有较高的吻合度,充分说明了辨识得到的虚拟力矩与角位移之间传递函数模型是有效的。

3 柔性臂振动模型辨识

3.1 谐波驱动柔性机械臂系统动力学建模

在电机转动的激励下,因为柔性臂的纵向振动相对于其横向振动可以忽略不计,所以在建模过程中,只考虑柔性臂的横向振动[14]。建立系统坐标系如图12所示。

图12 柔性臂运动坐标示意图

图中坐标系x1O1y1为固定惯性坐标系,坐标系xOy为固连在柔性臂根部的浮动坐标系。θ(t)为柔性臂根部的转角,θ1(t)为柔性臂末端的转角,w(x,t)为距离柔性臂根部x处点的弹性位移。在集中质量法的前提下,采用单个集中质量进行柔性臂的动力学模型建模,则柔性机械臂的振动模型可以表示为

(8)

柔性臂的耦合振动力矩Гcoup表达式为

(9)

联立式(1)、式(8)和式(10)可得包括考虑谐波的摩擦、柔性关节和柔性臂因素的理论动力学模型为

(10)

3.2 柔性臂耦合振动模型的建立及辨识

在得到了较为精确的驱动模型G(s)之后,为了获取较为完整的谐波驱动柔性臂系统的传递函数,需要对系统的刚柔耦合特性进行分析。这里将进一步通过实验辨识法建立以电机角位移θ(t)为输入、柔性臂振动位移w(x,t)为输出的传递函数模型。

由于柔性机械臂的横向振动位移w(x,t)相对于长度lh较小,所以和末端具有如下关系

(11)

联立式(9)和式(11),得到振动耦合力矩Гcoup为

(12)

柔性臂的应变信号εa通过应变全桥电路和动态应变仪的调理后,将应变量转化为电压量,输出电压信号为Vt

(13)

其中:S1为应变片传感器的灵敏度系数;U0为全桥电路的供电电压;w″(0,t)为柔性臂根部振动位移关于位置变量x的2阶偏导数。

在小弹性变形的假设前提下,柔性臂的根部应变与末端应变具有线性变换关系,结合式(13)可得

(14)

其中:为柔性臂根部与末端应变之间的线性变换系数。

联立式(14)和式(15),得到应变全桥电路的输出电压Vt与耦合振动力矩Гcoup具有如下线性关系

(15)

振动耦合力矩Гcoup和转动角位移θ之间的传递函数模型H(s)[10]为

(16)

其中:ξi为第i阶振动模态阻尼;ωi为第i阶振动模态的角频率。

由于振动耦合力矩Гcoup(t)和应变输出电压Vt(t)是线性关系, 结合式(15)和式(16),得到电机转动角位移θ(t)和Vt(t)之间的传递函数H(s)

(17)

图13给出了动态应变仪和全桥电路检测到柔性臂的应变输出电压Vt(t)。根据式(17),以图7所示电机角位移θ(t)为输入,图13应变电压输出Vt(t)作为输出,通过Matlab系统辨识工具箱对输入输出实验数据进行传递函数模型辨识。

图13 应变电压输出

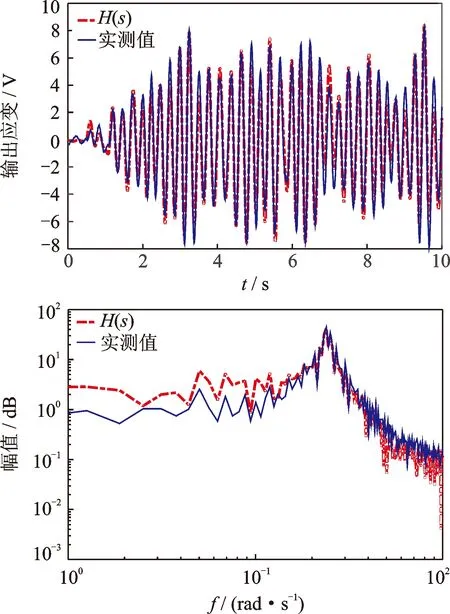

图14 辨识模型H(s)与实际结果时域和频域比较图

图14给出了辨识模型H(s)的预测输出与实际结构输出的时频域对比结果。从结果可以看出,此模型与系统实测数据基本吻合,虽然辨识出的频域曲线在0~10rad/s的低频域区间与系统响应存在着一定程度的失真,但是在1阶固有频率处较好地契合了柔性臂的实际频率响应。该时频域拟合曲线的整体趋势均能够反映辨识模型的准确性。在柔性臂1阶振动模态占主导的情况下,此处仅截取柔性臂的1阶振动模型进行传递函数辨识,辨识得到柔性臂的1阶固有频率为3.8 Hz(23.85 rad/s)。其传递函数H(s)为

(18)

与式(17)相对应,计算得到柔性臂的振动频率ωi为23.13 rad/s(3.8 Hz),振动模态阻尼ξi为0.006 25。

3.3 柔性臂耦合振动模型验证

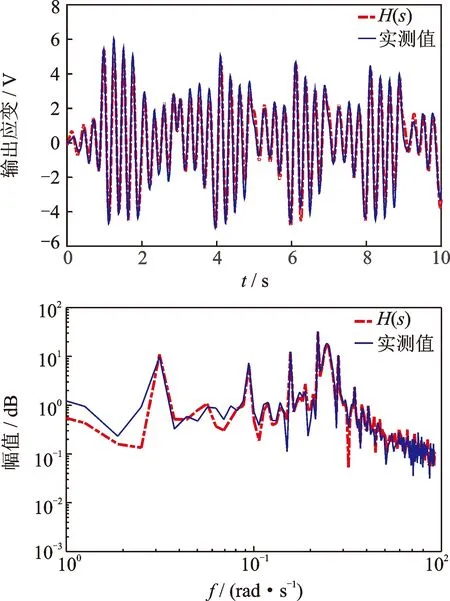

为了进一步验证辨识得到传递函数模型对于实际系统的匹配程度,实验中通过一个梯形电压控制下的角位移θ(t)作为输入,应变片输出电压Vt(t)作为输出进行模型验证。

图15 辨识模型H(s)与实际结果验证比较图

图15给出了辨识模型与实际结果在时域和频域的输出对比结果,由于存在着一定的测量误差和噪声误差,模型和实验结果并非完全一致,但是整体趋势基本上能够反映系统的振动特性。从频域信号来看,虽然辨识模型H(s)与实际结构低频域区间内的响应特性具有一定的差异,存在着一定程度的失真,导致辨识模型H(s)的辨识精度下降,但是H(s)在固有频率附近处与实际结构的频率响应基本重合,较高精度地刻画了柔性臂在伺服关节驱动下的1阶振动特性,这充分证明了此得到的传递函数模型H(s)对于实际系统的有效性。

表3给出了辨识得到的两个传递函数模型H(s)和G(s)与实际系统的吻合率,更加直观地说明了辨识结果的正确性。

表3 模型吻合度指标计算表

4 结束语

以谐波驱动柔性臂系统的耦合动力学建模及辨识为研究背景,分析了谐波关节的驱动及摩擦特性,并通过实验辨识法得到了其关键参数。分析了系统的刚柔耦合特性,通过实验辨识方法建立了伺服电机转动角位移和柔性臂耦合振动力矩之间的传递函数模型。实验结果表明,辨识得到的模型输出与实际结构具有较高的一致性,说明了此辨识方法的可行性。本研究从实验辨识的角度出发,建立了系统较为准确的传递函数模型,为谐波驱动的柔性机械臂系统的建模提供了借鉴。