加热炉均温燃烧器的火焰温度场分析*

2019-12-30田军委孙江龙

王 佳,田军委,彭 勃,王 沁,孙江龙

(1.西安工业大学 工业中心,西安 710021;2.西安工业大学 机电工程学院,西安 710021)

斯特林发动机又称为热气机,是一种外燃机,即依靠外部热源对密封在机器中的工质加热,进行闭式循环,推动活塞做功[1]。国内太阳能斯特林发动机的研制主要集中在发电功率为1~5 kW,大多也处在实验室阶段[2]。目前该类试验台主要采用电加热方式,方案也比较成熟。据了解,电加热试验台中,要满足性能测试基本要求,就要将加热管加热到1 200 ℃以上,目前采用比较多的是以硅碳棒作为加热棒。在实验使用过程中,由于硅碳棒成本比较高,且在高温工作中常常容易损坏,使得使用效果大打折扣,难以满足连续工作的试验要求[3]。采用天然气为燃烧介质直接对斯特林发动机的热端进行加热,在燃烧过程中采用鼓风机和引风机,从而有利于燃气的充分燃烧。由于天然气的比热容较大,燃烧充分,理论温度能达到2 300 ℃。采用燃气式的试验台方案,能够达到很高的功率,温升提速快,而且一旦遇到故障,只要切断燃气供给,集热腔中由于有冷空气的进入,温度能够迅速降低,从而保证发动机和设备安全。燃烧器的作用就是将天然气与空气的混合气体点燃,使其在集热腔中对斯特林发动机的热端进行加热,并根据加热效果进行燃气的流量控制,使斯特林发动机达到稳定工作状态[4]。文献[3]对燃气燃烧器发展现状进行综述,给出存在的问题。文献[4]对高温燃烧器的构造、工作原理进行研究,分析其燃烧特性,以期提高燃烧效率。文中以天然气为燃烧介质对斯特林发动机进行加热,对燃烧器结构进行设计,分析火焰温度场的温度分布规律。

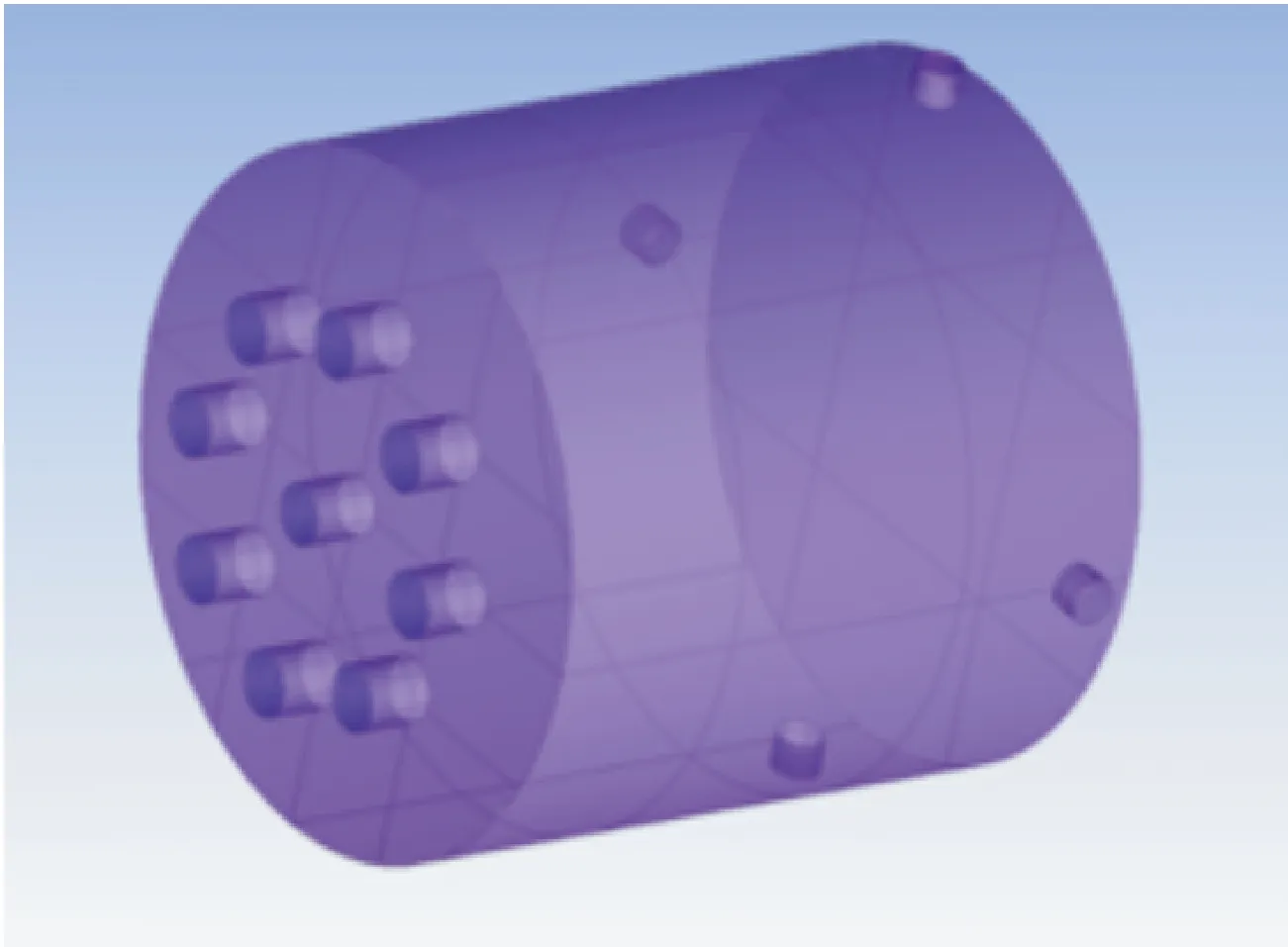

1 燃烧器结构设计

燃烧器由燃烧器身、点火机构、火焰检测机构、温度传感器和辐射板组成。本次燃烧器采用特殊的燃烧器身结构达到产生平焰的目的。燃烧器结构如图1所示,由于本次所设计的加热炉加热的斯特林发动机热腔端口的受热部位呈圆盘形,为了对接时方便以及加热的均匀性,确定燃烧器的端口也呈圆盘形,直径为∅400 mm,燃气进口与空气进口位于一侧,出气口位于另一侧。

图1 燃烧器结构

为实现均匀的加热热腔端口,将燃烧器所形成的火焰设计为直焰,该直焰为小火焰混合而成的圆盘形火焰,且有向四周均匀伸展的能力,能在炉体平面内形成均匀性良好的温度场,同时也具有较强的辐射能力。燃烧器可耐受温度为1 600 ℃。冷却空气通过径向风将火焰封锁,不形成长直火焰,而是在燃烧区域形成均匀的平面火焰[4]。

辐射板由两层辐射棒和一个固定支架组成,为可拆卸结构。辐射棒采用直径为∅4 mm高温合金杆配合高温陶瓷管串接而成;并由两层辐射板以90°相位角交叉排列而成,如图2所示。

图2 辐射板

2 温度场分析

由于待加热的斯特林发动机热端呈圆环形(外径为∅398 mm,内径为∅225 mm),因此本次设计的燃烧器火焰的理想状态为均匀性良好的环状火焰,且要求加热温度达到1 200 ℃以上。利用Fluent流体力学仿真软件对传统燃烧器和本次设计的燃烧器进行温度场仿真,结合理论与实验数据在数值仿真软件中模仿真实环境,根据仿真结果,进一步对改进后的燃烧器进行仿真以验证改进结构的合理性[5]。根据炉膛和燃烧器的特点和实际尺寸建立几何模型,并对炉膛内的一些复杂结构进行了简化。简化后的加热炉结构模型如图3所示。

图3 加热炉简化几何模型

图3为加热炉温度场分析过程中最初的模型,1个燃气进口,8个空气进口,4个出烟口。

发动机功率为20 kW,天然气流量为40 m3·h-1。燃烧公式为

(1)

由式(1)可知1 mol天然气完全燃烧需要 2 mol的氧气,空气中的氧气体积分数约为21%,考虑到空气中的氧气并不能完全参与燃烧反应,因此按20%计算。即1 m3的天然气需10 m3空气,加热炉空气消耗量需400 m3·h-1[6]。加热炉空气进气速度、加热炉燃气进气速度依次为

(2)

(3)

式中:Qa为空气消耗量;Qg为燃气消耗量;Ra为空气进口等效半径;Rg为燃气进口半径。

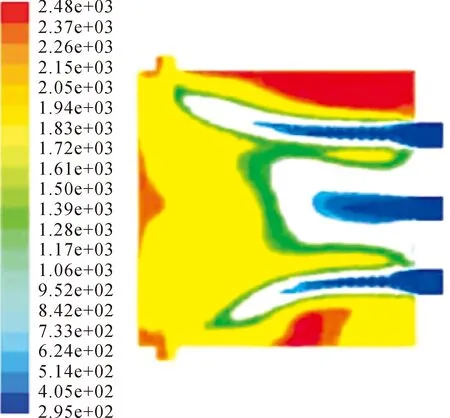

采用ICEM软件进行网格划分,将网格导入Fluent软件中,设定条件进行仿真得到温度分布,如图4所示。

图5给出了距离气体进口表面分别为0.1,0.2,0.3,0.4 m各截面的温度分布情况。

图4 温度分布

图5 各截面温度分布情况

由图5可知,在距离气体进口表面0.4 m时的火焰温度均匀性最好,温差最大不超过200 ℃;火焰温度最高,理论最高温达到2 350 ℃。

经过燃烧器轴线的截面的温度分布情况如图5所示。从图5中可以看出,在靠近左端面处火焰温度最高,此时,对斯特林发动机热端的加热效果最好。可实现对斯特林发动机热腔端口的均匀加热,保证斯特林发动机长时间高效运行。

3 结 论

本文应用Fluent软件对本次设计的燃烧器进行仿真分析,通过分析其不同截面下温度场的分布,验证了设计的合理性。研究结果表明:在距离气体进口表面0.4 m处的火焰温度均匀性最好,温差最大不超过200 ℃;火焰温度最高,理论最高温达到2 350 ℃。