CL-20基含铝炸药组分微结构对其爆炸释能特性的影响

2019-12-30冯晓军薛乐星曹芳洁

冯晓军, 薛乐星, 曹芳洁, 刘 谦, 李 欣

(西安近代化学研究所,陕西 西安 710065)

引 言

含铝炸药是目前应用广泛的混合炸药,通过在配方中加入铝粉可以显著提升炸药体系的能量水平[1],优化炸药爆炸的能量输出结构,但是通常条件下铝粉的加入会降低炸药的爆速[2]和对金属的加速能力[3],这主要是因为铝粉与爆轰产物间的反应速率显著低于炸药自身的爆轰反应速率,且随着爆轰产物的膨胀,爆炸场温度和压力快速降低,难以维持铝粉反应的动力学条件,导致铝粉反应不完全。

为了提高铝粉在炸药爆轰过程中的反应速率和反应完全性,目前主要通过铝粉改性、铝粉与炸药组分间微结构设计等技术途径来实现。对铝粉改性最典型的是实现铝粉的纳米化,研究结果表明[4-5],在固体复合推进剂中加入质量分数为20%的纳米铝粉,比相同含量的微米铝粉可使燃烧热提高70%~100%,在炸药中引入纳米铝粉能够获得更大的金属加速能力,其反应时间比微米级含铝炸药缩短35.1%[6],这说明铝粉纳米化是一种提高铝粉反应速率的有效途径,但是铝粉纳米化也存在活性铝含量低、反应阈值低导致安定性不佳、在混合炸药中使用时易团聚等问题。铝粉与炸药组分的微结构设计目前主要是采用包覆工艺形成核-壳结构的复合含能材料,以改善铝粉的反应性能,包括碳包覆[7]、油酸包覆、金属包覆[8]、黏合剂包覆[9]等,使铝粉能够与炸药组分中的氧化剂紧密结合,减小反应过程中的扩散距离,以提高铝粉反应速率和反应完全性;Paul Anderson等[10]采用含能黏结剂包覆微米铝粉,改善了铝粉在爆轰过程的动力学反应条件,使铝粉的反应时间提前至爆轰反应区内,与相同配方的普通含铝炸药相比,冲击波冲量和金属加速能力均有明显增加;杨毅等[11]通过高效研磨机制备了RDX/Al超细复合粒子,通过机械作用将研磨细化的RDX粒子镶嵌、附着于尺寸较大的Al粒子之上,可以形成单层或多层包覆的微结构,提高了铝在炸药中分布的均匀性和接触的紧密性,使得铝粉的反应完全性提高,爆热明显增加。A. N. Zhigach等[12]采用悬液雾化干燥法制备了HMX/Al的纳米复合物,通过试验发现该复合粒子可以明显提高推进剂的燃烧速率和压力指数。

本研究通过溶剂-非溶剂法将超细铝粉嵌入Cl-20晶体中,形成微米级的Cl-20/Al复合粒子,并将该复合粒子制备成CL-20基含铝混合炸药,研究了其对混合炸药的感度、能量及金属加速性能等的影响。

1 实 验

1.1 材料及仪器

Al粉,型号FLQT4,纯度大于99.97%,鞍钢实业微细铝粉有限公司;CL-20,工业级,辽宁庆阳化学工业公司;乙酸乙酯、正己烷,均为分析纯,天津市恒兴化学试剂制造有限公司。

Quanta 600FEG型扫描电镜,荷兰FEI公司;INCA Energy 350型能谱仪,英国牛津仪器公司。

1.2 样品制备

1.2.1 CL-20/Al复合粒子的制备

利用溶剂-非溶剂法制备CL-20/Al复合粒子,以实现Al颗粒与CL-20晶体紧密接触的微结构。复合粒子制备装置如图1所示。

图1 样品制备装置示意图Fig.1 Schematic diagram of sample preparation

按质量比为85∶10称取CL-20和Al粉,将85g CL-20溶解在250mL乙酸乙酯中,形成澄清溶液;将10g铝粉分散在600mL正己烷中,通过机械搅拌维持悬浊液状态,搅拌速率为200r/min。将溶解了CL-20的乙酸乙酯溶液滴加到正己烷悬浊液中,滴加过程持续搅拌,滴加结束后,以30~50r/min的速率低速搅拌1.5~2h,经过抽滤、洗涤、干燥,得到CL-20/Al复合粒子。

1.2.2 炸药样品制备

通过两种方式制备组成为(质量分数)85%CL-20/10%Al/5%黏结剂的含铝炸药样品。第一种是按照质量比95∶5称取CL-20/Al复合粒子和黏结剂,先将黏结剂在石油醚中溶解,然后将CL-20/Al复合粒子加入到石油醚溶液中搅拌混合至半干状态后过孔径为850μm的筛得到(标记为样品1);另一种是将质量比为85∶10∶5的CL-20、Al和黏结剂直接在石油醚中搅拌混合至半干状态后过孔径为850μm的目筛得到(标记为样品2)。这两种含铝炸药配方的组成比例完全相同,但微结构不同:第一种样品中Al粉和CL-20直接接触,通过黏结剂对该复合粒子进行包覆和造粒;第二种样品中Al和CL-20之间有惰性黏结剂隔层。进行爆热、爆炸罐试验和圆筒试验时,这两种含铝炸药试样的成型密度均控制在1.84~1.86g/cm3范围内。

1.3 感度和爆热测试

采用国军标GJB772A-97方法601.1“撞击感度爆炸概率法”和方法602.1“摩擦感度爆炸概率法”对两种炸药试样进行感度测试。

采用国军标GJB772A-97方法701.1“爆热恒温法和绝热法”对上述两种CL-20基含铝炸药试样进行爆热测试。将这两种含铝炸药压制成直径为25mm、药量为25g的圆柱形药柱,利用绝热法原理进行爆热测量。

1.4 爆炸罐试验和圆筒试验

试验装置及方法同文献[13]。将上述两种CL-20基含铝炸药压制成直径为25mm、药量为25g的圆柱形药柱,在爆炸罐内抽真空条件下引爆试样,利用温度传感器测量试样引爆后爆炸罐内温度随时间的变化曲线。温度传感器测温范围为-240~1200℃,响应时间为10-5s,精度小于1%,传感器布置在距爆炸罐上端盖中心40mm 处。

采用国军标GJB772A-97方法705.2“作功能力标准圆筒试验法”对上述两种CL-20基含铝炸药金属加速性能进行测试,高速相机的扫描速度为1.5mm/μs。然后利用公式(1)计算炸药的格尼系数:

(1)

2 结果与讨论

2.1 炸药样品微结构形貌分析

两种方式制备的CL-20基含铝炸药的SEM结果如图2所示。由图2(a)可见,基于CL-20/Al复合粒子制备的炸药样品的微结构中,Al粉颗粒比较均匀地嵌入到CL-20晶体内或表面,形成了CL-20与铝充分紧密接触的微结构形貌。由图2(b)可见,采用常规含铝炸药制备方法得到的炸药样品不具有图2(a)所述的微结构,铝粉颗粒之间发生了团聚,铝粉团聚体主要分布在CL-20晶体之间的缝隙及晶体表面。

图2 两种CL-20基含铝炸药试样微结构的SEM照片Fig.2 SEM images of microstructure for two kinds of CL-20-based explosives

通过能谱仪(EDS)对这两种含铝炸药样品进行表面元素分析,每种含铝炸药做3发能谱分析,典型能谱如图3所示,元素分析结果列于表1。

图3 两种CL-20基含铝炸药的EDS谱图Fig.3 EDS spectrum of the two kinds of CL-20-based aluminized explosives

由图3和表1可以看出,CL-20/Al复合粒子制备的炸药中铝粉含量与配方设计的铝含量基本一致,表明在微结构尺度内,铝粉在表面和内部分布均匀,而采用常规方法制备的炸药样品表面铝粉含量较高,表明铝粉颗粒分布不均。

表1 两种CL-20基含铝炸药元素分析EDS结果Table 1 EDS results of elements analysis for two kinds of CL-20 based aluminized explosives

2.2 感度及爆热分析

上述两种CL-20基含铝炸药的撞击感度、摩擦感度和爆热测量结果如表2所示。

表2 两种CL-20基含铝炸药样品的感度及爆热测量结果Table 2 Mechanical sensitivity and explosion heat of the two kinds of explosives

注:PI为撞击感度;PF为摩擦感度;Q为爆热。

由表2可知,利用CL-20/Al复合粒子制备的含铝炸药(样品1)与常规方法制备的含铝炸药(样品2)相比,其摩擦感度相同,而撞击感度略有升高,这可能是由于在落锤撞击作用下,部分CL-20/Al复合粒子会发生碎裂,使CL-20炸药和Al粒子之间发生剪切或摩擦作用,从而产生局部热点,发生撞击点火,而采用常规法制备的含铝炸药,在落锤撞击作用下,一般不会发生炸药颗粒或Al粒子的碎裂,而且每个炸药或铝颗粒周围都有黏结剂的润滑作用,不易形成局部热点,因此撞击感度会较低。对摩擦感度来说,无论是CL-20/Al复合粒子制备的炸药还是常规方法制备的炸药,在摩擦加载过程中,只是发生了颗粒之间的相对滑动并产生一定的热量,但是由于颗粒之间有惰性黏结剂,会减缓颗粒之间的滑动摩擦力作用,而且也会吸收颗粒间的滑动摩擦产生的热量,因此,这两种方式下制备的含铝炸药对摩擦感度不会有显著性影响。

从表2的爆热结果可以看出,CL-20/Al复合粒子制备的含铝炸药比常规方法制备的含铝炸药爆热值提高了2.1%,这说明采用复合粒子后可以使炸药爆炸过程中Al粉的反应完全性提高,由CL-20/Al复合粒子制备的含铝炸药的微结构形貌可以看出(图2(a)),铝粉颗粒嵌入到CL-20晶体内部及表面,二者之间没有黏结剂隔离,缩短了铝粉参与CL-20炸药爆轰反应的扩散距离,有可能将铝粉反应提前到爆轰反应区内,从而释放出更多的爆轰热,为Al粉的持续反应创造了更加良好的动力学条件,因此使得Al粉在炸药爆轰及产物膨胀过程中的反应完全性增加。而采用常规法制备的含铝炸药,由于在CL-20炸药和Al颗粒之间有黏结剂的阻隔,会增加Al粉颗粒与爆轰产物发生氧化还原反应的扩散距离,从而减弱了Al粉持续反应的动力学条件,因此限制了爆轰能量的释放。

2.3 爆炸场温度分析

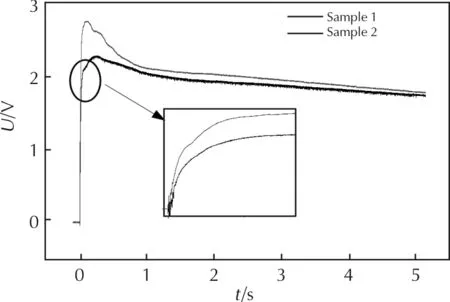

CL-20/Al复合粒子制备的含铝炸药(样品1)与常规方法制备的含铝炸药(样品2)在爆炸罐内爆炸后的温度—时间曲线如图4所示。

图4 爆炸罐内温度—时间曲线Fig.4 Curves of temperature—time in explosion chamber

由图4可以看出,炸药组分的微结构对爆炸温度场具有显著影响。CL-20/Al复合粒子制备的含铝炸药爆炸后爆炸罐内温度场最高温度可达661.2℃(2.7498V),而常规方法制备的含铝炸药爆炸后爆炸罐内温度场最高温度为544.3℃(2.2527V),在常规法制备的炸药开始降温时,复合粒子制备的炸药仍处于升温阶段,且在整个测试周期内爆炸场温度及温度衰减速率始终优于常规法制备的含铝炸药。

爆炸罐内的温度主要由炸药爆轰及爆轰产物与铝粉的反应放热导致,升温速率大则表明炸药的爆轰反应速率大,峰值温度高表明炸药在爆轰反应阶段释放的热量多,温度场温度衰减缓慢说明铝粉在炸药爆炸过程的反应完全性高、反应持续时间长。因此可知,采用CL-20/Al复合粒子制备的含铝炸药由于在配方组分微结构上的设计,为维持Al粉参与炸药爆炸全过程的氧化还原反应所需要的温度、压力及反应物浓度等动力学条件提供了优势,使得Al粉不仅在爆轰反应区内参与了部分反应,而且在爆轰产物膨胀过程中有更多的铝粉发生了放热反应,提高了Al粉的反应完全性,这与爆热测试结果完全相符。

2.4 金属加速性能分析

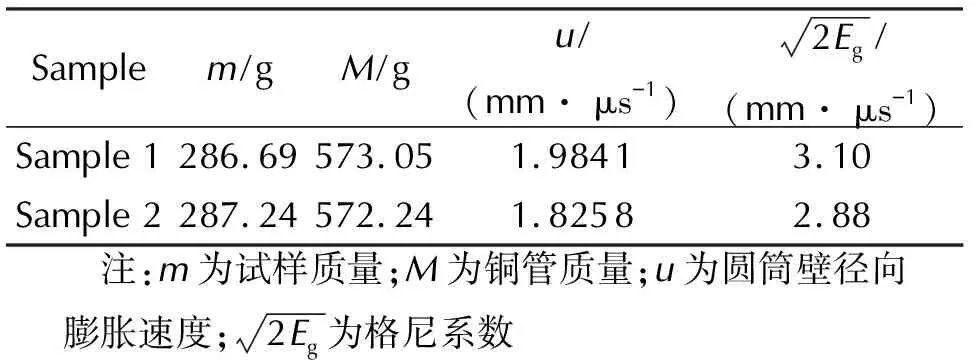

CL-20/Al复合粒子制备的含铝炸药(样品1)与常规方法制备的含铝炸药(样品2)进行圆筒试验得到的圆筒壁径向膨胀速度曲线如图5所示。利用公式(1)计算得出这两种含铝炸药的格尼能系数,如表3所示。

图5 两种炸药圆筒膨胀速度曲线Fig.5 Expansion velocity curves in cylinder test of two kinds of explosives

表3 两种炸药圆筒试验结果

从图5可以看出,在圆筒壁膨胀到7倍的装药直径范围内,由复合粒子制备的含铝炸药的圆筒壁膨胀速度明显大于常规法制备的相同配方组成的含铝炸药,而且从这两条速度曲线的变化趋势上可以发现,常规法制备的含铝炸药在R-R0>24mm后,圆筒壁的膨胀速度已开始减小,而由CL-20/Al复合粒子制备的含铝炸药,其圆筒壁膨胀速度仍处于增加的态势,这也说明在对金属驱动作用有贡献的炸药爆轰区反应阶段,复合粒子中的Al粉参与了释能反应,为金属驱动提供了持续的能量支持,而常规法制备的含铝炸药中,Al粉可能在爆轰反应区内无反应,甚至是作为惰性物质消耗了爆轰区的部分能量,使得贡献给驱动金属的能量减小。

从表3的计算结果可以看出,采用常规法制备的含铝炸药格尼系数为2.88mm/μs,采用复合粒子制备的含铝炸药格尼系数为3.10mm/μs,这表明采用CL-20/Al复合粒子对配方的微结构进行设计,可以减小炸药爆轰过程中Al粉和氧化物之间的扩散距离,促使Al粉在炸药爆轰反应区内发生部分的释能反应,对爆轰区能量的提高和金属驱动作用有贡献。

3 结 论

(1)采用溶剂-非溶剂法制备CL-20/Al粉复合粒子,可以形成Al粉在CL-20晶体内部及表面均匀嵌入的微结构,实现Al粉与CL-20炸药的紧密结合。

(2)CL-20/Al复合粒子对含铝炸药配方的感度影响较小,但可以提高铝粉在炸药爆轰过程中的反应完全性和炸药的爆热。

(3)采用CL-20/Al复合粒子的微结构配方,缩短了Al粉与爆轰产物间的扩散距离,改善了Al粉反应的动力学条件,提前了Al粉参与爆炸过程反应的时间,使Al粉能在爆轰区内发生释能反应,相比于常规法制备的相同组成比例的含铝炸药,可以使爆炸场温度从544.3℃提高至661.2℃,格尼系数由2.88mm/μs提高至3.10mm/μs。

猜你喜欢

杂志排行

火炸药学报的其它文章

- Fabrication and Characterization of Submicron-sized RDX with Reduced Sensitivity via Green Mechanical Demulsification Technology

- Al/TiH2/PTFE三元活性材料的热行为研究

- Effects of Different Content of Nanomaterials on the Combustion Performance of RDX-CMDB Propellants

- 自修复固体推进剂研究进展

- 降低发射装药弹道温度系数技术的国内外研究进展

- 硅基纳米含能亚稳态复合物Si@PVDF/CL-20的制备及热分解特性