硅基纳米含能亚稳态复合物Si@PVDF/CL-20的制备及热分解特性

2019-12-30左蓓璘梁秋金张嘉玲赵瑞卿刘佩进严启龙

左蓓璘,梁秋金,张嘉玲,赵瑞卿,刘佩进,严启龙

(西北工业大学燃烧、热结构与内流场重点实验室,陕西 西安 710072)

引 言

目前,(非)金属粉末因具有较高的热值,常被作为可燃剂用于复合固体推进剂,起爆药及烟火药中。纳米硼粉(B)具有较高的燃烧热值,其体积热值(140kJ/cm3)和质量热值(59kJ/g)远大于Mg、Al等其他金属燃料。其燃烧产物在喷管流动过程中呈气态,因此可减小两相流损失,是高能富燃料推进剂最合适的燃料之一[1-6]。纳米Si粉也可用来增强推进剂性能,加拿大研究人员在GAP/AN推进剂中加入质量分数1%~5%的纳米Si,可显著提高推进剂在高压(14MPa)下的燃速[7]。张伟等[8]研究发现纳米Al粉与微米Al粉相比,具有粒径小、反应活性高、点火能低、对燃面的热反馈强等特点,使少烟NEPE推进剂在1~20MPa下的燃速提高了50.7%~95.0%。然而,纳米可燃剂在常温下很容易被氧化,表面形成一层氧化膜,该氧化膜层会降低金属或非金属燃料的使用率。因此,通过对纳米粒子表面进行改性形成纳米复合材料,则能将纳米可燃剂更好地应用于工程实践中。

左蓓璘等[9]用硝化纤维素(NC)和高氯酸铵(AP)复合含能材料包覆了纳米Si粉,采用静电喷雾法获得球型微纳米核壳型Si@AP/NC复合颗粒,并有望用于液体火箭燃料高能添加剂或固体火箭推进剂高能燃料组分;Young等[10]采用静电喷雾法将纳米Al和NC形成微米含能粒子用于复合固体推进剂,以代替传统纳米粒子来提高推进剂的燃烧效率;洪颖[11]用3-氨丙基三乙氧基硅烷(KH-550)对纳米B粉进行了改性,并用静电纺丝法制备了B/NC和改性B/NC纳米纤维,研究发现用静电喷雾法制备的改性B/NC纳米纤维可更好地分散在推进剂中。

氟聚物因力学性能优良,易溶于有机溶剂,也常被用做黏合剂包覆金属粉末[12]。Huang等[13]采用电喷雾沉积法制备了PVDF/Al-NP复合粒子。研究发现质量分数高达50%铝均匀分散在聚合物基体中,且热分析表明将纳米Al粒子嵌入到聚合物基质降低了该复合物的起始分解温度,同时该含能复合物显示出较稳定的自蔓延燃烧现象。王军等[14]利用原位化学气相沉积法制备了核-壳纳米结构PTFE@Al复合颗粒,研究发现借助于疏水性PTFE,核-壳型Al基复合物表现出良好的疏水性。Christopher等[15]在纳米铝粒子存在下,通过原位聚合方法制备了铝氟化丙烯酸(AlFA)复合材料,研究发现含Al质量分数达到50%的样品(AlFA-50)具有最短的燃爆时间及最明亮的火焰。在制备复合纳米金属材料的工艺方法中,静电喷雾法工艺简单,所形成的复合颗粒粒径均一,被广泛用于微纳米复合颗粒的制备[16]。本研究首先设计了不同比例偏聚氟乙烯(PVDF)和CL-20复合颗粒的燃烧热实验,以得到两者之间接近零氧平衡的最佳比例关系;再采用静电喷雾法制备了复合纳米含能材料Si@PVDF/CL-20,并通过SEM分析了该复合颗粒的形貌特征;通过同步热分析仪DSC-TG研究了不同硅含量复合颗粒Si@PVDF/CL-20的热分解行为以及动力学模型。

1 实 验

1.1 材料与仪器

聚四氟乙烯(PVDF),纯度大于99.9%,阿科玛公司;六硝基六氮杂异伍兹烷(CL-20),西安近代化学研究所;硅粉(d=100nm),南宫市盈泰金属材料有限公司;N,N-二甲基甲酰胺(DMF),纯度99.5%,天津市富宇精细化工有限公司;乙酸乙酯(EAC),分析纯,纯度大于99.9%,国药集团化学试剂有限公司。

ZDHW-HN7000C 微机自动量热仪,鹤壁市华能电子科技有限公司;ISO-VG-46油压机,东莞市华禄机械有限公司;EVO扫描电子显微镜(SEM),德国蔡司仪器公司,工作距离为8.5mm,加速电压12kV;JEM1200EX透射电子显微镜(TEM),日本JEOL公司;STA449F5型TG-DSC联合热分析仪,德国耐驰公司,样品量为1.0mg,置于氧化铝坩埚中,流动气氛为氩气(40mL/min),升温速率分别为2、5、10、20℃/min,温度范围为40~600℃。

1.2 样品制备

1.2.1 溶剂选择

将一定量的PVDF和CL-20完全溶解在DMF和EAC混合溶剂中(体积比分别为1∶1、1∶1.5、1∶2.5、1∶3),筛选出DMF和EAC的最佳溶剂比例(1∶2.5)。

1.2.2 机械混合物PVDF/CL-20比例优化

将PVDF和CL-20按不同质量比混合后溶于DMF与EAC的混合溶剂中(DMF和EAC体积比1∶2.5),将混合溶剂放入烘箱中,60℃下烘干8h,得到PVDF/CL-20粉块。随后将混合物碾碎成细小粉末。在2.5MPa压强下制得直径10mm、高度12mm的圆柱小药柱,用于氧弾量热仪中测试燃烧热。

将机械混合样品PVDF/CL-20小药柱1.0g左右置于氧弹量热仪中,在3MPa高压氮气环境中,采用镍铬点火丝点火。测量不同比例PVDF和CL-20混合物的燃烧热。实验发现在PVDF质量分数为14.3%(PVDF与CL-20质量比为1∶6)时,出现最大放热量值3535.8J/g。因此,应在用静电喷雾方法制备复合微球Si@PVDF/CL-20时,采用质量比为1∶6的PVDF和CL-20。

1.2.3 机械混合物PVDF/Si、PVDF/CL-20/Si的制备

将PVDF和Si粉分别按一定质量比混合(Si质量分数为20%、30%和40%),之后分别加入溶剂DMF,超声4h后,真空干燥得到块状物,粉粹后分别标记为PVDF/Si-20%、PVDF/Si-30%和PVDF/Si-40%。

将PVDF和CL-20按质量比1∶6混合后溶于混合溶剂中(DMF和EAC体积比1∶2.5),然后将纳米Si粉以一定比例加入到上述混合溶液中,磁力搅拌8h,得到PVDF/CL-20/Si的悬浮液。将该悬浮液放入真空干燥箱中,60℃下烘干8h,得到PVDF/CL-20/Si粉块。

1.2.4 静电喷雾法制备Si@PVDF/CL-20

将配置好的PVDF/CL-20/Si前驱溶液装入到注射器中(针头内径为6.25mm),推注速度为0.6mm/min。针头与收集板之间的距离为9cm,电压20kV。其中硅质量分数为20%、30%和40%的复合颗粒Si@PVDF/CL-20分别标记为Si-20%@PVDF/CL-20、Si-30%@PVDF/CL-20和Si-40%@PVDF/CL-20。

2 结果与讨论

2.1 形貌特征

2.1.1 溶剂比对PVDF/CL-20复合物形貌的影响

由相关文献[17-18]可知,PVDF较易溶于N,N-二甲基甲酰胺溶剂中。据报道乙酸乙酯的化学势较低,且对CL-20的溶解度较大[19]。因此,本研究选取N,N-二甲基甲酰胺和乙酸乙酯作为混合溶剂,分别制备了不同溶剂比例的PVDF/CL-20复合物,其具体形貌特征如图1所示。

从图1(a)~(d)可看出,当DMF和EAC的体积比为1∶1和1∶1.5时,其颗粒表面有大量CL-20片状晶体析出。当EAC含量增加后,其复合球形颗粒表面逐渐趋于光滑。且从图1(c)可看出,当DMF和EAC体积比为1∶2.5时,其颗粒球形度较好。这是由于PVDF和CL-20质量比为1∶6时,PVDF含量相对较少,此时PVDF完全溶解在DMF中,但CL-20含量相对较多,已达到过饱和状态,喷雾干燥过程中会部分析出在颗粒表面。当DMF和EAC的体积比为1∶2.5时,PVDF和CL-20完全溶解在混合溶剂中,经喷雾后形成球形度较好的复合颗粒。然而,由于EAC的黏度较小,混合溶剂中逐渐增加EAC含量则将导致前驱体溶液整体黏度较低,不利于喷雾过程中形成复合颗粒。综上所述,当DMF和EAC体积比为1∶2.5时,用作PVDF/CL-20的混合溶剂最合适。

2.1.2 含量对Si@PVDF/CL-20形貌的影响

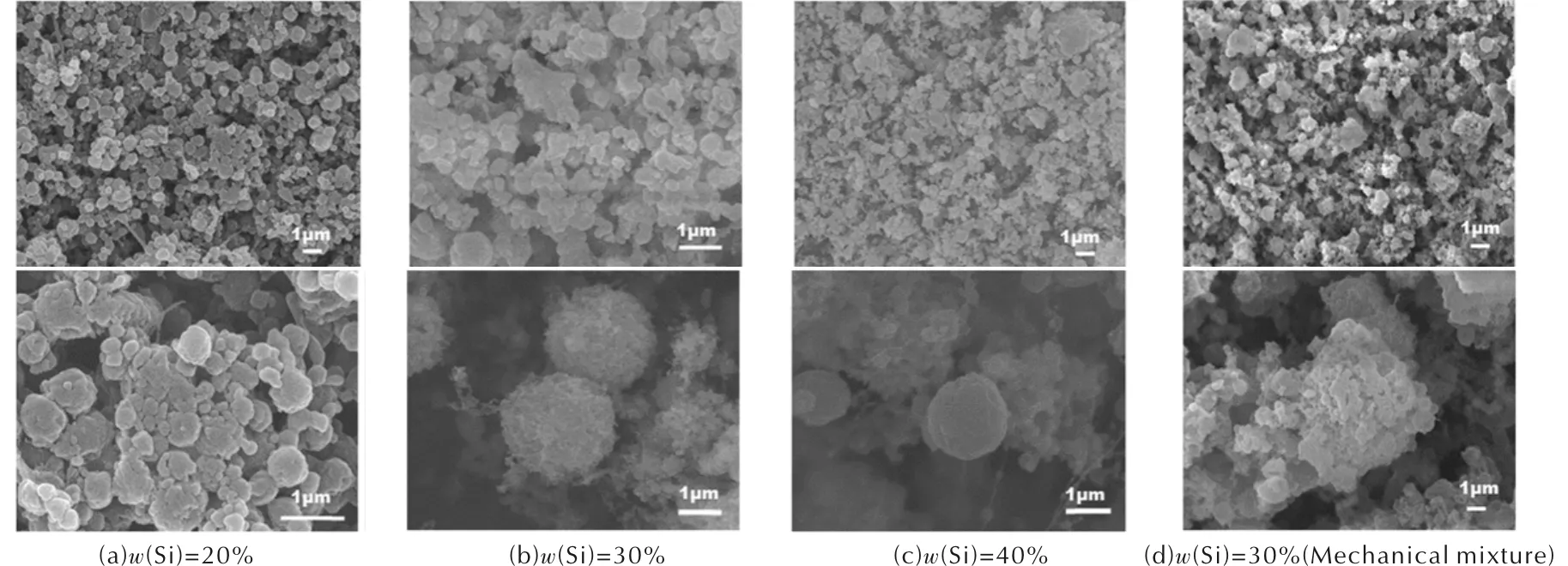

图2为不同硅含量的Si@PVDF/CL-20复合物形貌特征。

图2 Si粉含量对复合物Si@PVDF/CL-20形貌的影响Fig.2 Effect of silicon content on morphology characteristics of composites Si@PVDF/CL-20

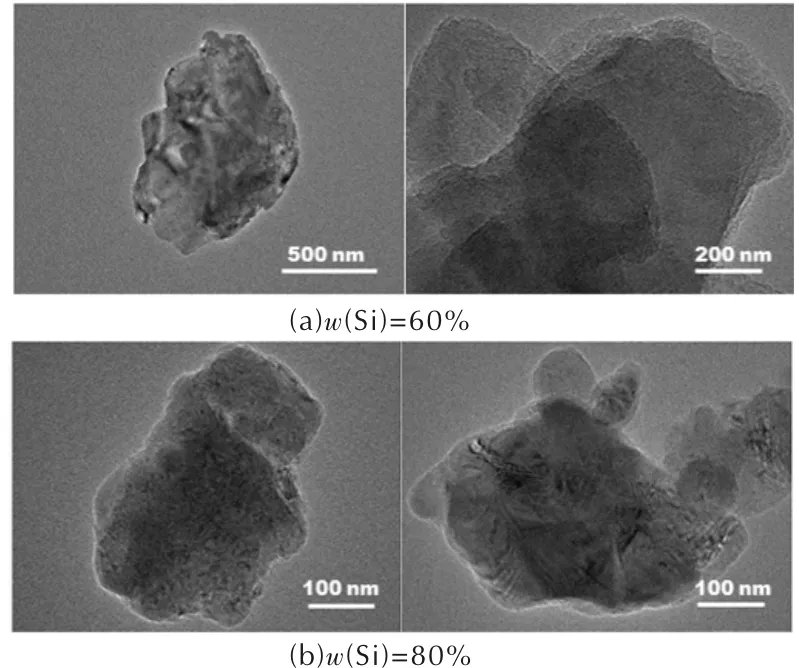

从图2可看出,当Si粉质量分数为20%时,可形成球形复合颗粒。当Si粉质量分数为30%时,其球形度优于Si-20%@PVDF/CL-20。当Si粉质量分数超过40%后,使得所含PVDF较难包裹所有的纳米Si粉,且Si粉沉积现象愈加严重。此时球形度较差。另外,从图2(g)和(h)中可看出,与静电喷雾法相比,机械混合制备的复合颗粒分散不均匀,且纳米Si粉团聚现象较为严重。为了更好地验证较高硅含量难以形成复合球形颗粒,分别制备了Si-60%@AP/NC-80和Si-80%@AP/NC-80复合颗粒,其TEM结果如图3所示。

图3 复合颗粒Si@PVDF/CL-20的TEM图Fig.3 TEM images of composite particles Si@PVDF/CL-20

由图3可看出,Si粉质量分数为60%和80%时,形成的复合颗粒其球形度均较差。但可明显看出,其颗粒表面均附有一层较薄的薄膜,该薄膜为PVDF。说明PVDF成功包裹了CL-20和Si粉。且颗粒中间颜色较深,说明Si粉成功地聚集在颗粒内部。

2.2 热分解特性

2.2.1 PVDF/CL-20的TG-DTG曲线

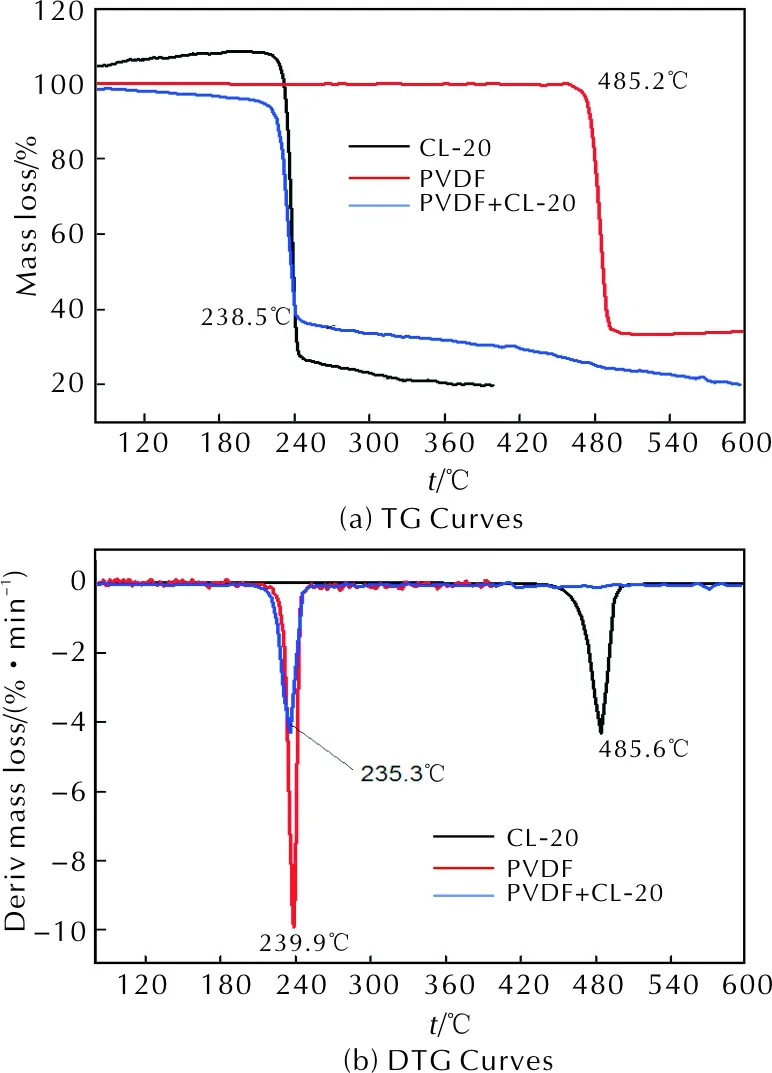

图4为升温速率为5℃/min时,PVDF/CL-20复合物的TG-DTG曲线。

由图4可看出,纯ε-CL-20在239.9℃处具有最大失重速率,和文献报道一致[20];纯PVDF在485.6℃时失重速率最大,也和文献[21-22]报道的一致。当ε-CL-20和PVDF质量比为1∶6时,两者形成了零氧平衡,CL-20/PVDF复合物在235.3℃处出现最大失重速率。其TG曲线和DTG曲线数据几乎对应。由此说明,即使PVDF的质量占一定比例,但分解过程受CL-20放热过程的控制,也表明ε-CL-20与PVDF形成了分子级别复合物,表现出了单一化合物的热物理性能。

图4 PVDF、CL-20及PVDF/CL-20的TG-DTG曲线Fig.4 TG-DTG curves of PVDF,CL-20 and PVDF/CL-20

2.2.2 Si@PVDF/CL-20的TG-DTG曲线

图5为升温速率5℃/min时PVDF/Si的TG-DTG曲线。

图5 PVDF/Si的TG-DTG曲线Fig.5 TG-DTG curves of PVDF/Si

由图5(a)可看出,与质量分数为20%的Si和40%的Si相比,30%Si时其失重最多。同时由图5(b)可看出,20%Si和40%Si在DTG曲线中最大失重速率的峰温(497.2℃和499.8℃)均小于30%Si的峰温(486.85℃)。说明Si质量分数为30%时,PVDF和Si粉发生了较为剧烈的铝热反应。同时,30%Si的起始分解温度Ti(486.6℃)均低于20%Si(488.2℃)和40%Si(487.8℃)的起始分解温度。30%Si的质量损失(60.5%)均高于20%Si(41.8%)和40%Si(52.3%)的质量损失。从而进一步验证了30%Si与PVDF发生了较为剧烈的铝热反应。

图6为升温速率为5℃/min时不同Si含量复合微球Si-20%@PVDF/CL-20的TG-DTG曲线。

图6 不同硅含量复合颗粒Si@ PVDF/CL-20的TG-DTG曲线Fig.6 TG-DTG curves of Si@ PVDF/CL-20 composite particles with different silicon content at heating rate of 5℃/min

由图6可看出,当Si质量分数为20%时,对应的DTG曲线上233.4℃峰值处出现最大失重速率,说明Si-20%@PVDF/CL-20发生了点火失控反应。这可能是当Si含量较少时,复合物加热后,热量迅速通过Si传递到PVDF和CL-20上,而此时PVDF和CL-20比例为接近零氧平衡复合物,由于两者之间实现了分子间复合,其相互作用较强,出现了剧烈的快速自点火现象。当Si质量分数为30%时,此时在236.1℃失重速率最大。通过与图4(b)对比,可推测出在236.1℃峰温处PVDF和CL-20形成了复合物,说明Si的加入缓解了该复合物的快速自点火现象,提高了分解的峰值温度。当Si质量分数为40%时,在223.4℃处PVDF和CL-20复合物失重速率最大,其峰值稍有提前,说明Si含量对PVDF/CL-20复合物的分解过程无显著影响。

另外,随着Si质量分数的增加,复合物Si@PVDF/CL-20的起始分解温度Ti无明显变化(Ti分别为226.3、225.3、227.4℃),且峰温逐渐后移,从226.6℃推迟到233.4℃。该数据也进一步说明Si对复合物PVDF/CL-20的热分解只起到稀释剂的作用。

2.2.3 PVDF/Si、PVDF/CL-20和Si@PVDF/CL-20的放热过程

图7为升温速率5℃/min时PVDF/Si的DSC曲线。

图7 升温速率为5℃/min时PVDF/Si的DSC曲线Fig.7 DSC curves of composite PVDF/Si at heating rate 5℃/min

由图7可看出,纯PVDF在489.2℃出现一放热峰。加入质量分数20%和40%Si后,其DSC图中的放热峰值分别为503.2℃和503.7℃,均高于纯PVDF放热峰值。当Si质量分数为30%时,放热峰值提前2.3℃,说明适宜的Si含量对PVDF分解具有一定的促进作用。

图8为PVDF/CL-20及不同Si含量Si@PVDF/CL-20的DSC曲线。

图8 PVDF/CL-20及不同Si含量复合物Si@PVDF/CL-20的DSC曲线Fig.8 DSC curves of PVDF/CL-20 and Si@PVDF/CL-20 with different silicon contents

由图8(a)可看出,CL-20的放热峰为239.4℃,PVDF的放热峰为490.1℃,和图4中的TG-DTG结果基本一致。而且由图6(a)可看出,当两者以质量比1∶6混合后,DSC曲线在235.6℃处出现一放热峰,该峰和上述图4(b)的DTG数据对应。

由图8(b)中可看出,当Si质量分数20%时,复合颗粒Si@PVDF/CL-20在227.8℃附近出现了一尖锐放热峰,和图6(b)中226.6℃处的DTG峰值对应,说明此处发生了剧烈的点火失控反应。由图8(b)中可看出,当Si质量分数分别为30%和40%时,两个放热峰在237.1℃附近处基本重合。此时PVDF分解峰已完全消失,其和CL-20均在237.1℃附近处融合为一放热峰,该峰值同样对应于图6(b)中Si-30%@PVDF/CL-20和Si-40%@ PVDF/CL-20在236.1、233.4℃的DTG峰值。

2.3 Si@ PVDF/CL-20的动力学分析

2.3.1 主要反应的活化能

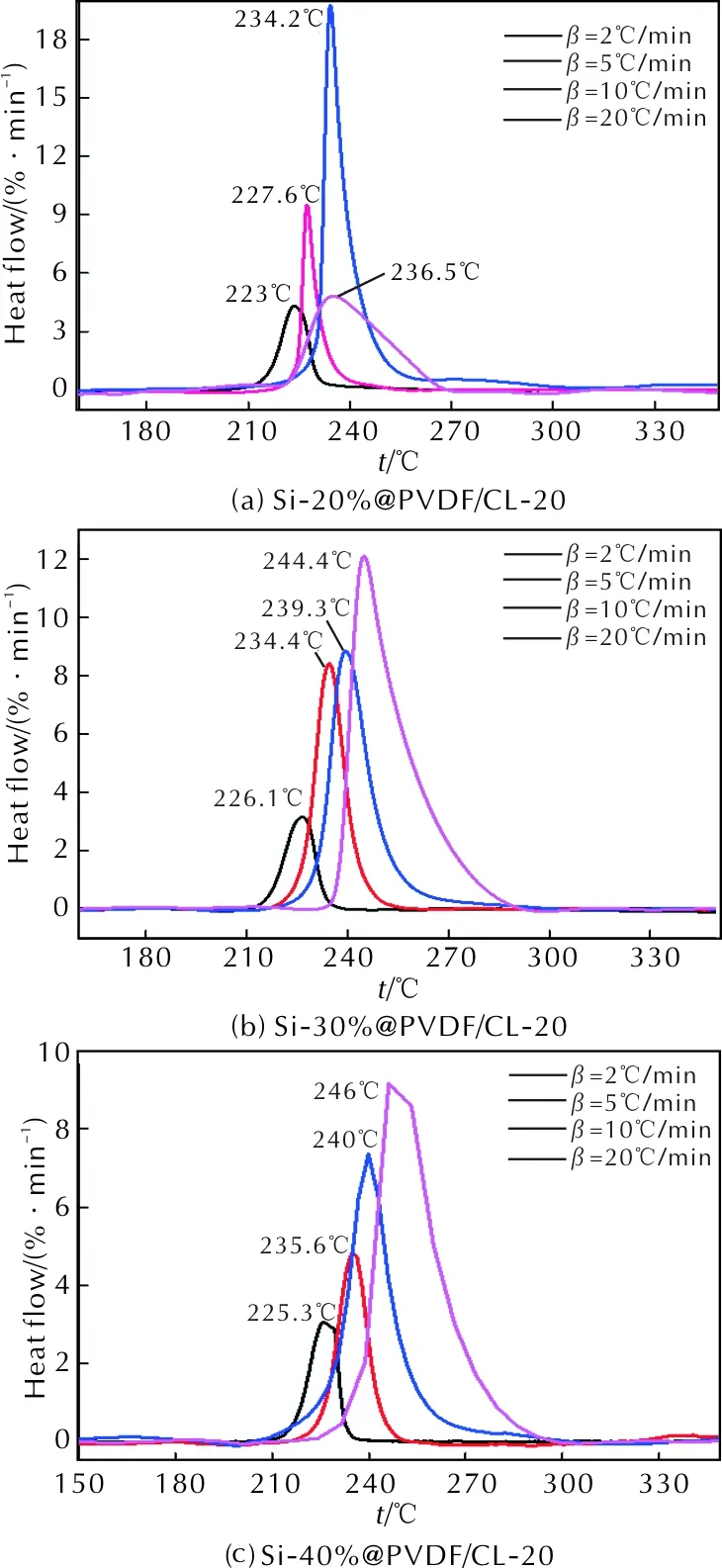

图9为Si质量分数分别为20%、30%和40%时复合物Si@PVDF/CL-20在不同升温速率下(2、5、10、20℃/min)的DSC曲线。

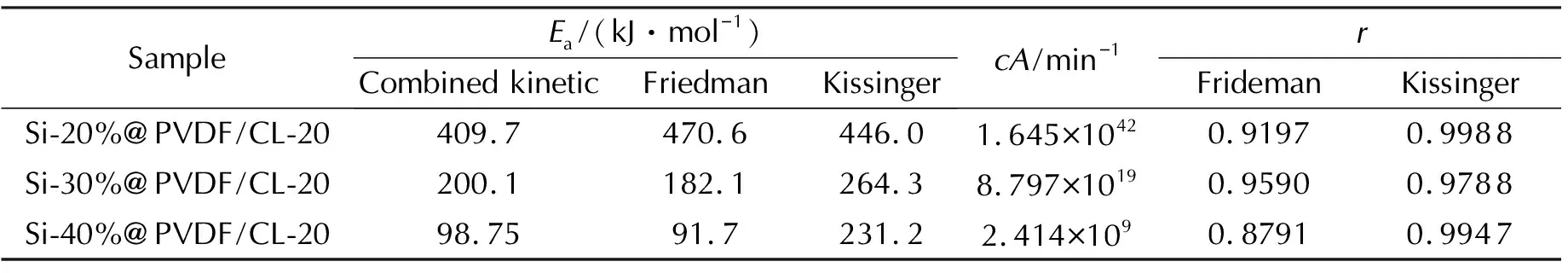

由图9可发现,DSC曲线在不同升温速率下其峰值和峰高具有一定的规律性,尤其在升温速率2、5、10℃/min下,其峰温随加热速率增加呈现逐渐增长的趋势,以及峰宽出现随升温速率增加逐渐变宽的趋势。因此,本研究采用该组升温速率进行动力学参数计算。表1为3种动力学方法计算得到的复合颗粒Si@PVDF/CL-20的动力学参数,具体计算方法可参考文献[23]。由Combined kinetic method计算得出的不同Si含量复合物的m,n值分别为:m=0.49,n=1.10(Si-20%);m=0.79,n=0.84(Si-30%);m=0.68,n=0.96(Si-40%)。

图9 不同升温速率下复合物Si@PVDF/CL-20的DSC曲线Fig.9 DSC curves of composites Si@PVDF/CL-20 at different heating rates

表1 复合物Si@PVDF/CL-20的动力学参数

由表1可看出,Friedman法和联合动力学方法计算的Ea值较为接近,而Kissinger法得到的Ea值和其他两种方法计算的Ea值相差较大。由于Kissinger法只考虑峰值而未考虑整个反应过程,因此在计算过程中出现的误差较大。根据相关文献报道,联合动力学方法的数据较为可靠[24]。

图10(a)~(c)分别为Si质量分数为20%、30%和40%时复合颗粒Si@PVDF/CL-20的转化率(α)随温度变化的α—T曲线。图10(d)为采用Friedman方法计算得到的Ea—α曲线。

由图10(a)~(c)可看出,升温速率分别为2、5、10℃/min时,复合颗粒Si@PVDF/CL-20均发生了自催化反应[24]。且由图10(a)~(c)可看出,其α—T曲线的变化趋势相似,因此可采用等转化率法进行动力学参数计算[25]。

图10 复合物Si@PVDF/CL-20的α—T及Ea—α关系曲线Fig.10 Curves of α—T and Ea—α relationship of composites Si@PVDF/CL-20

由图10(d)可看出,当Si质量分数为20%时,活化能随转化率整体呈增加趋势,在转化率处于0.9~1.0之间时,活化能随转化率呈递减趋势。据报道[26],实验测得CL-20分解的活化能处于150~200kJ/mol之间。此时在该复合体系中,Si含量相对较少,PVDF和CL-20所形成的零氧平衡复合物含量较多。因此主要发生的是PVDF和CL-20之间的点火失控反应。同时,PVDF以及PVDF、CL-20的部分分解产物和Si粉也发生了相互作用。由于此时反应中包含的基元反应较多,α仅为一个表观综合的概念,只能反映多个基元反应的综合结果[27]。因此,不能完全用活化能Ea来评价Si-20%@PVDF/CL-20的反应进程。

但当Si质量分数为30%时,由图10(d)可看出,活化能随转化率变化不大,而且Ea平均值小于Si-20%@PVDF/CL-20的Ea平均值,大致在100kJ/mol之间。此时该体系中的主要基元反应为:在PVDF和CL-20相互作用下,CL-20发生了缓慢的分解反应。在该反应热的作用下,促使Si粉和PVDF提前发生了铝热反应。

由图10(d)可看出,Si-40%@PVDF/CL-20的活化能基本不随转化率变化而变化。而且,随Si含量的增加,其复合颗粒的活化能逐渐减小,这是由于纳米Si粉可能具有一定的催化作用,随着Si粉含量的增加,Si粉和PVDF反应更加完全。故3种样品中,Si-40%@PVDF/CL-20的Ea平均值最小。

2.3.2 固相热反应的物理模型

为了确定复合物Si-40%@PVDF/CL-20的动力学模型,本研究采用联合动力学分析方法[28-30]确定了不同Si含量复合物的动力学模型曲线,其中D2为二维扩散模型,L2为随机链断裂模型,R3为相界面控制模型,F1为一级化学反应模型(单分子降解定律),A2、A3为随机二维或三维成核/核生长模型,具体如图11所示。

图11 含Si复合物Si@PVDF/CL-20的动力学模型与理想模型比较Fig.11 Comparison of the kinetic model of silicon-containing composite Si@PVDF/CL-20 with ideal model

由图11可知,复合微球Si-20%@PVDF/CL-20接近二维扩散模型(D2)。然而,上述图8(d)中可看出Si-20%@ PVDF/CL-20的Ea值随转化率变化较大,因此不能用单一动力学模型描述该复杂多步重叠反应机理。

当Si质量分数增加到30%和40%后,Ea值几乎不随转化率变化,因此该复合表观反应机制遵循单一动力学模型。由图11可看出,Si-30%@PVDF/CL-20接近成核和核生长模型。这是由于在温度逐渐升高过程中,PVDF和CL-20以Si粉为热源,逐渐熔融。首先CL-20进行了分解反应,其放出的热量加快了PVDF和Si粉之间的铝热反应速率。其次,随着该反应的进行,CL-20的气相产物逐渐增多,且凝聚相产物逐步附着在内核生成的SiF4粉表面上,此时其体积逐渐增大,从物理形态表现出逐渐生长的过程。同理,当Si质量分数为40%时,Si-40%@PVDF/CL-20也符合成核和核生长模型。

3 结 论

(1)采用静电喷雾法成功制备了Si质量分数分别为20%、30%和40%的复合含能材料Si@PVDF/CL-20。Si质量分数为30%时其复合颗粒的球形度最好。TEM分析发现,当Si质量分数逐渐增加到60%和80%时,PVDF虽能包覆纳米Si粉和CL-20,但是很难形成复合球形颗粒。

(2)TG-DTG曲线分析得出,Si质量分数为20%时,复合物Si-20%@PVDF/CL-20发生了点火失控反应。Si质量分数为30%和40%时,PVDF和CL-20形成的零氧平衡复合物放热峰值接近,说明Si粉含量对PVDF/CL-20复合物的热分解无太大影响。

(3)DSC曲线分析得出,Si质量分数为20%时,发生了点火失控反应。当Si质量分数分别为30%和40%时,均在235.7℃附近处出现一放热峰,该峰值和DTG中的峰值对应。且Si质量分数为30%时,复合颗粒Si-30%@PVDF/CL-20的放热量最大为735.3J/g。

(4)当Si质量分数为20%时,不能用单一的动力学模型描述Si-20%@ PVDF/CL-20的反应机理。但当Si质量分数为30%和40%时,其平均活化能处于100kJ/mol左右。此时Si-30%@PVDF/CL-20和Si-40%@PVDF/CL-20的反应机理可用核生长模型描述。