基于ADAMS的动力总成悬置系统灵敏度分析与优化

2019-12-27赵士超孙永厚

赵士超, 孙永厚, 段 鹏

(桂林电子科技大学 机电工程学院,广西 桂林 541004)

汽车的噪声、振动与舒适性(noise,vibration and harshness,简称NVH)性能已经成为衡量汽车品质优劣的重要指标,受到越来越广泛的关注。汽车的振动与噪声主要源自2个方面:1)汽车的动力总成,包括发动机、离合器和变速器的振动;2)路面不平度引起的振动[1-3]。经过国内外专家的潜心研究,悬置元件从橡胶悬置到液压悬置,再到半主动或主动控制的改革,为汽车的减振做出巨大贡献,考虑到橡胶悬置的生产成本低与稳定性较好,在商用车领域仍是普遍应用。但是,橡胶悬置存在着一个方向的振动容易引起其他方向振动的耦合问题,使得发动机的激励得到了放大,解耦率是各自由度振动能量与振型总能量的比值,也是评价动力总成耦合是否严重的重要指标。针对现有商用车在悬置位置、安装角度固定的前提条件下,通过改变悬置刚度提高解耦率,从而增强隔振性能。现有文献研究大多通过算法的改进与悬置系统固有特性的改变来提高解耦率,但应用灵敏度分析方法进行优化的较少,且优化变量数目多,优化效率较低,结果不够稳健[4-6]。针对上述不足,为了更好地研究悬置刚度变量的灵敏度对解耦率的影响,改善商用车动力总成悬置系统的隔振能力,应用ADAMS/Insight模块对悬置软垫的刚度参数进行灵敏度分析,确定高灵敏度变量,再对悬置系统进行优化。

1 悬置系统的动力学建模

1.1 动力总成实体模型

图1是将动力总成视为刚体所建立的商用车动力总成动力学模型。分别建立动力总成坐标系G0-XYZ和动坐标系G0-xyz。动力总成坐标系的原点G0为发动机的质心,X、Y、Z轴组成模型的坐标轴,X轴指向汽车运动方向,Z轴垂直于X轴向上指向发动机盖,应用右手法则即可确定Y轴[7]。静止时动力总成的2个坐标系互相重合,振动时动力总成的质心产生绕坐标轴的转动与平动,其广义坐标可表示为q={x,y,z,θx,θy,θz}T。图2为悬置元件的力学模型,以四点悬置系统为研究对象,将悬置软垫视为三向刚度的阻尼弹性元件,建立e-uvw坐标系,悬置软垫的主轴方向即为3个互相垂直的坐标轴方向。

图1 动力总成动力学模型

1.2 动力学方程

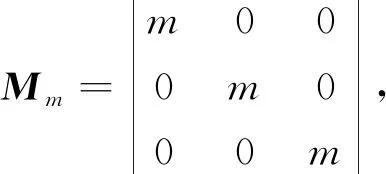

悬置系统在固有频率30 Hz以下属于低频振动区,阻尼虽然可以降低共振峰值,但对系统的固有频率影响较小,所以忽略阻尼的影响,可以把商用车动力总成悬置系统视作6自由度无阻尼振动系统。在动力总成模型忽略阻尼及外力的情况下,由牛顿第二定律及动力学公式[8-10]可建立悬置系统的振动微分方程

(1)

m为动力总成总质量,Jxx、Jyy、Jzz为转动惯量,Jxy、Jyz、Jxz为绕各坐标轴的惯性积。

设位置转移矩阵为Ai,方向余弦矩阵为Bi,通过转换矩阵将2个坐标系进行转换,可以解决悬置系统的安装位置和角度造成的悬置坐标系与广义坐标系不一致的问题,建立相应的对应关系进行模型计算,得到的刚度矩阵为

(2)

其中,位置转移矩阵

方向余弦矩阵

悬置软垫三向刚度矩阵

2 悬置系统模型的灵敏度分析

2.1 灵敏度分析的必要性

在悬置系统的隔振性能分析中,耦合问题是悬置软垫的一个方向振动引起了其他方向的振动,造成发动机整体振动偏大。在悬置系统的布置方式中,3点悬置有9个悬置刚度变量,4点对称布置有6个变量,4点非对称布置有12个变量,变量数目较多。为了减少优化变量数目,提高优化效率,通过灵敏度分析,根据参数的变化对悬置系统解耦率的影响程度,确定优化变量,提高悬置系统的隔振性能。灵敏度分析[11-12]的主要目的:1)在计算过程中,确定高灵敏度的设计变量,将低灵敏度变量作为常量处理,简化了数学模型,以避免造成优化后结果精度不高。2)灵敏度分析的结果可作为优化时约束条件和初始值的确定依据。3)产品的生产制造与使用条件的相关依据也可参考灵敏度分析结果。如设计变量的灵敏度高,在生产制造时应更加严格要求。

2.2 动力总成悬置约束条件

根据商用车发动机悬置系统的实际需求,固有频率和悬置刚度的约束条件为:

2)为避免发生振动耦合的问题,在固有频率范围内,6个自由度方向之间的频率差也有一定的限制,每个自由度方向之间的频率差都应大于0.5 Hz。

3)悬置刚度的限制。在实际工况中,各个悬置软垫的刚度应限制在100~1000 N/mm。

2.3 悬置系统灵敏度分析

1)模型建立与参数设置。在ADAMS/View中建立动力总成悬置系统模型,输入动力总成的质量、转动惯量、惯性积、质心等参数。

2)固有特性分析。选取发动机各悬置软垫的三向悬置刚度作为设计变量,在ADAMS/Vibration模块中进行模态分析,得到悬置系统优化前的固有频率和能量分布表,找出解耦率较差的方向进行优化。

3)灵敏度分析。在ADAMS/Insight模块中,采用DOE(design of experiments)法进行灵敏度分析,得到解耦率对悬置刚度变量的灵敏度分析结果。

4)解耦优化。确定高灵敏度悬置刚度变量,将低灵敏度变量作为常量处理,以提高悬置系统的解耦率作为目标对象进行优化。

3 实例分析

3.1 动力总成悬置系统基本参数

本研究以某商用车发动机为实例,动力总成的质量为1 111.6 kg。实验室通过MPC-2000型号的转动惯量测试仪,测出动力总成转动惯量及惯性积等参数如表1所示。获取的各悬置软垫坐标参数与主轴刚度如表2、3所示。其中,悬置采用对称分布,其主轴坐标系Y轴分别与总坐标系Y轴方向成正负30°,且悬置动刚度系数为1.5。

表1 动力总成转动惯量及惯性积 kg·m2

表2 悬置点在总坐标系下的坐标 mm

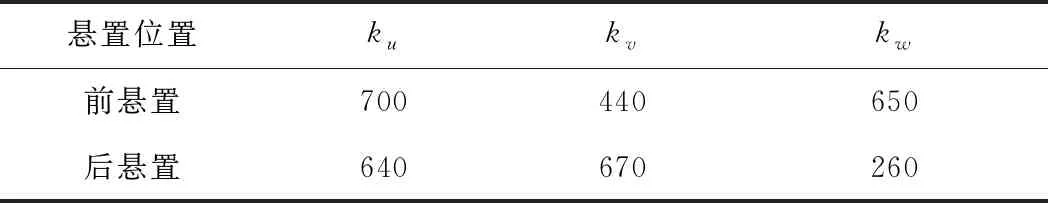

表3 优化前悬置主轴的刚度 N/mm

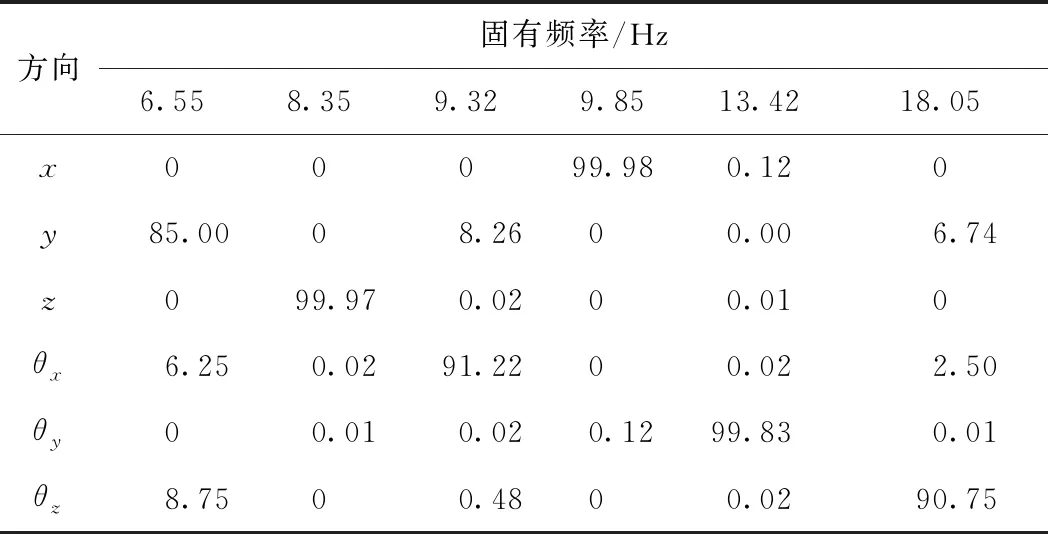

3.2 悬置系统固有特性分析

以企业某商用车动力总成悬置系统的4点悬置布局方式为例,悬置布置近似前后对称。首先在ADAMS软件中,根据表1~3的动力总成悬置系统的基本参数,创建6自由度多体系统动力学模型,然后应用ADAMS/Vibration模块进行模态分析,优化前不同固有频率下的悬置系统能量分布如表4所示。当解耦率达到85%时,悬置系统会有良好的隔振效果。从表4可看出,尽管固有频率分配符合要求,但沿Y轴的平动方向解耦率为71.23%,绕X轴的转动方向θx的解耦率仅为54.28%,耦合最严重,未达到解耦要求,因此需要对悬置系统进行优化,提高这2个方向的解耦率。

表4 ADAMS优化前动力总成各向解耦率 %

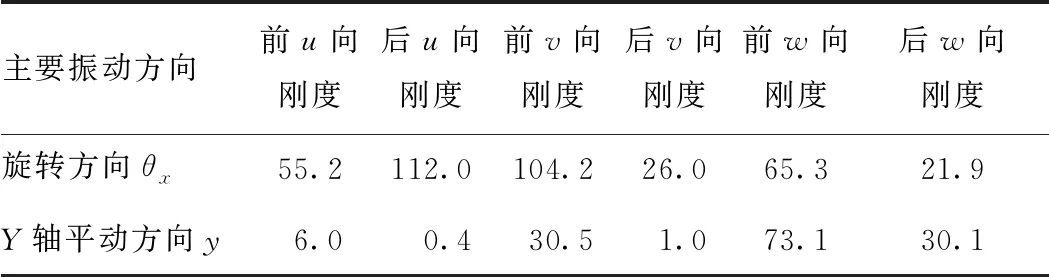

3.3 悬置刚度的灵敏度分析结果

由于悬置软垫的材料特性与生产制造误差,悬置刚度的变化范围可取初始值的±50%。根据悬置系统的固有特性分析结果,将前端悬置软垫主轴6个刚度作为变量,在ADAMS/Insight模块中,悬置刚度对主要方向解耦率的灵敏度如表5所示。由表5数据分析可知,前后2个悬置软垫的u向刚度、前悬置软垫的v向和w向刚度对悬置系统解耦率的影响较高,优化这4个方向的悬置刚度。所以,发动机前端的前悬置软垫对悬置系统解耦率的影响最大。

表5 悬置刚度对主要振动方向解耦率的灵敏度绝对值%

3.4 悬置系统的优化后结果分析

表6为优化后的悬置系统刚度值,将优化后的刚度值在ADAMS模型中进行计算,悬置系统优化后模型仿真的解耦率如表7所示。

表6 优化后刚度值 N/mm

表7 ADAMS优化后模型仿真的解耦率 %

从表6可看出,悬置软垫主轴的刚度值为100~1000 N/mm,符合要求。从表7可看出,动力总成的固有频率为5~19 Hz时,优化后系统的6个方向解耦率都达到了85%以上,比优化前解耦率有了较大的提高。汽车制造企业一般要求解耦率达到85%,因此,优化后的悬置刚度参数配置使动力总成悬置系统隔振性能有了较大提高。

4 结束语

在ADAMS软件中,创建商用车动力总成悬置系统模型,再通过模态分析,得到优化前悬置系统的能量分布表,最后在ADAMS/Insight模块中对悬置系统的刚度参数进行灵敏度分析,确定高灵敏度的悬置刚度变量进行优化。结果表明,在固有频率与悬置刚度都符合工程需求的前提下,优化后的悬置系统可使解耦率有较大幅度提升,隔振性能有很大改善。因此,该方法应用在复杂且变量数目多的汽车系统优化中更有优势,通过灵敏度分析,能够快速确定主要的优化变量,减少优化变量数目,提高优化效率,以实现产品的快速优化设计。