CO2响应性高分子乳化剂的制备与性能评价*

2019-12-27潘丽燕

张 俊,潘丽燕

(1.长江大学工程技术学院,湖北荆州434020;2.新疆油田公司工程技术研究院,新疆克拉玛依834000)

在稠油开采中,热采方式占有很大的比重,同时也伴随着以乳化剂、油溶性降黏剂为代表的化学采油技术[1-3]。这些化学降黏技术与热采的复合使用可以提高热采的采油效率。热采技术也可以单独使用,其现场工艺简单,投资较小收益快。

原油的乳化对乳化剂具有一定的选择性。目前,常规小分子乳化剂多采用复配方式,易出现“色谱分离”的现象,而高分子乳化剂具有更好的界面活性,其单体结构的改变易于优化乳化剂的整体性能[4-6]。在实际开采和运输应用过程中,稳定的乳状液是极其有利的,但后续乳状液的处理却是个棘手的问题,因此出现一系列声波、加热、电等方法辅助破乳剂的破乳工艺[7-9]。近些年,条件响应性能简化工艺,节能环保,在各个领域展现出很大潜力,如pH、光、温度、CO2等[10-12]。为了改善原油乳化及后续破乳的问题,同时考虑到工业废气CO2的环保利用,通过聚合反应引入胺基类响应基团制得CO2响应性高分子乳化剂,研究了该乳化剂的界面活性、乳化稳定性及对CO2的响应性等,分析了乳化剂对CO2的响应机理。

1 实验部分

1.1 材料与仪器

丙烯酸、聚乙二醇(平均分子量600)、无水乙醇、丙烯酰胺(AM)、对甲苯磺酸和甲基丙烯酸,分析纯,阿拉丁试剂(上海)有限公司;甲基丙烯酸二乙氨基乙酯(DEA)、乙基二硫代碳酸酯(MSDS)、偶氮二异丁脒盐酸盐(V-50)和苯二酚,分析纯,安耐吉(上海)有限公司;甲苯,分析纯,上海国药集团化学试剂有限公司;新疆油田某区块原油;桶装煤油,武汉欣宇航化工有限责任公司。

DT-102A 界面张力仪,北京科诺仪器公司;DDS-11A 型电导率仪,上海司乐仪器试剂公司;JW-1197 宽量程激光粒度仪,成都精新公司;Nano-Brook 激光粒度仪,美国布鲁克海文公司;ZEISS Primo Star光学显微镜,德国卡尔·蔡司股份公司。

1.2 实验方法

(1)聚醚甲基丙烯酸酯单体的制备。参考文献[13],在带有分水器的三口烧瓶中按摩尔比1.15∶1加入丙烯酸、聚乙二醇及少量的阻聚剂苯二酚,以0.8%对甲苯磺酸为催化剂,在密闭体系中逐渐升温至120℃,直到得到理论计算的产水量。将反应产物依次用NaOH 溶液、饱和NaCl 溶液重复洗涤3次,得到聚醚甲基丙烯酸酯单体(PMA),低温保存待用。

(2)CO2响应性高分子乳化剂的制备。将适量PMA、AM、DEA 和去离子水加入三口烧瓶,持续通入CO230 min,使反应物DEA 在水溶液中充分质子化,总的单体质量分数控制在约25%,常温保持密闭体系。采用可逆加成-断裂链转移聚合(RAFT)方式可以控制相对均匀的分子量与分散度。将质量分数为0.2%的引发剂V-50 和少量的链转移剂MSDS溶液注入烧瓶,20℃下磁力搅拌5 h,得到无色凝胶。采用切碎工艺将聚合产物制成小块状,反复用无水乙醇洗涤多次,低温烘干粉碎后待用。

(3)乳化性能的测定。参考工业和信息化部行业标准HG/T 3508—2010《乳化剂S-80》的步骤,用体积比为3∶1 的煤油和甲苯组成配比油作为油相,按油水体积比1∶1 将混合液加入具塞量筒,混合震荡5 min 判断能否得到乳化液,乳化油的体积为100%表示乳化效果最优。

(4)乳化剂的乳化稳定性。配制200数800 mg/L 的高分子乳化剂水溶液,用体积比为3∶1 的煤油和甲苯组成配比油作为油相,按照1∶1 的油水体积比加入具塞试管中混合震荡得到乳化液,静置观察记录油水两相体积变化,O/W乳状液析出水的体积占水相体积的比值即为析水率。

(5)电导率的测定。用去离子水配制600 mg/L的p-2乳化剂水溶液,通入CO2/N2,用电导率仪测定溶液的电导率,通气速率为0.2 L/min。

(6)CO2对破乳效率的影响。按油水体积比1∶1将600 mg/L P-2 乳化剂溶液和原油混合形成乳状液,向乳状液中通入CO2,通气速率为0.2 L/min,通气时间为0.5 h,静置48 h 后观察破乳情况,测定破乳率。

2 结果与讨论

2.1 乳化剂单体摩尔比对乳化性能的影响

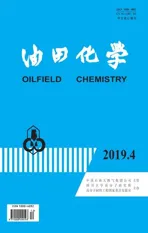

高分子乳化剂含疏水和亲水基团,这两者的比例直接影响亲水亲油平衡值(HLB)。当聚合物中亲水基团的作用大于疏水作用时,乳化剂易形成O/W 乳状液。按照不同的单体摩尔比例合成一系列高分子乳化剂P-1数P-6,在加量为200 mg/L的条件下高分子乳化剂的乳化性能见表1。乳化剂P-2 与P-4 的乳化性能较好,其中P-2 的乳化性能最佳,此时单体AM∶PMA∶DEA的摩尔比为87.0∶11.8∶1.2。

表1 高分子乳化剂的摩尔配比对乳化性能的影响*

2.2 高分子乳化剂的界面活性

界面张力只能作为乳化剂乳化效果评判的参考,并不代表界面张力越低,该乳化剂乳化效果越好。不同加量高分子乳化剂P-2 与P-4 形成的乳化液与模拟油之间的界面张力见图1。相同浓度下乳化剂P-2 形成的油水界面张力高于乳化剂P-4。在加量超过400 mg/L后,P-2与P-4溶液可达到最低的界面张力,分别为17.37×10-3mN/m 和13.85×10-3mN/m。相比常规分子表面活性剂,在低浓度下,高分子表面活性剂降低界面张力能力更强[12]。

图1 不同浓度下两种乳化剂的油水界面张力

2.3 乳化剂的乳化稳定性

200数800 mg/L 的高分子乳化剂P-2 水溶液与油相混合后形成的乳状液析水率随静置时间的变化见图2。相同时间下,随着乳化剂浓度的增加,乳状液析水率降低,乳化稳定性明显增强。当乳化剂质量浓度达到600 mg/L时,乳状液在静置24 h的条件下基本没有自由水析出。乳化剂浓度越高,形成的乳状液稳定性越好。

图2 含不同浓度乳化剂P-2的乳状液析水率随静置时间的变化

2.4 乳状液液滴尺寸与微观分布

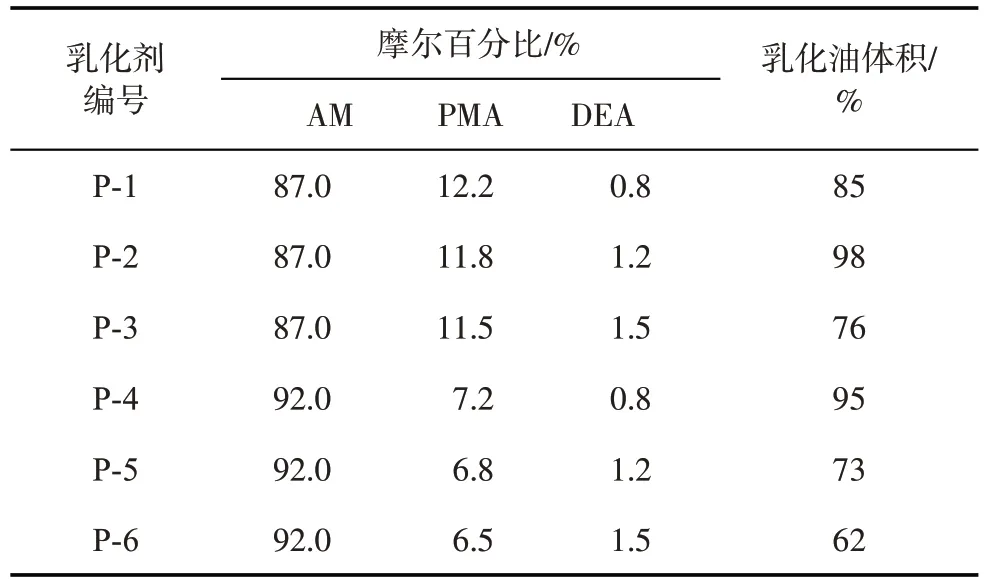

乳化剂P-2 的加量为600 mg/L 时,形成的乳状液几乎不脱水。在室温25℃下,通过激光粒度仪测得P-2 加量为600 mg/L 和800 mg/L 乳状液的粒径分布(图3)。两种乳状液液滴粒径都相对集中在500数700 nm 范围内,其中600 mg/L乳状液的粒径集中在700 nm左右,800 mg/L乳状液的粒径集中在510 nm 左右。由两种浓度乳状液的光学显微照片(图4)可见,乳状液分布紧密,两种浓度乳化剂形成的乳状液粒径相差不大,液滴直径主要集中在1 μm以内。

图3 含不同浓度乳化剂P-2的乳状液粒径分布曲线

图4 含不同浓度乳化剂P-2的乳状液光学显微镜照片

2.5 乳化剂对CO2/pH值的响应性原理分析

当通入CO2或者在酸性条件下,聚合物中的单体甲基丙烯酸二乙氨基乙酯(DEA)会发生如图5的构型转变,且反应均为可逆反应。由于不同pH 值或者通入CO2前后体系内分子质子化和去质子化结构的转换使聚合物的性能改变,其质子化结构与非质子化结构具有不同的表界面活性[14-15]。

图5 DEA在pH值和CO2响应下的构型转换

在本体系中聚合物乳化剂溶液属于非离子型,当注入CO2或聚合物溶液pH 为酸性条件时,DEA开始质子化,聚合物溶液出现更多的离子,最后达到电离平衡。电导率是表征电解质体系所含离子数目的重要参数,溶解电解离子程度越高,则电导率越大。由图6可见,去离子水(空白对照,不通入CO2/N2)的电导率恒定为0.02 μs/cm,聚合物溶液通入CO2气体前的电导率较低(约43 μs/cm),通入CO2后电导率迅速上升,8 min 就达到93 μs/cm,继续通入CO2电导率不再增加;20 min后通入N2,溶液电导率迅速下降并逐渐稳定。重复以上步骤得到相似的变化,表明该聚合物溶液具有可逆CO2响应性能。

图6 纯水与P-2乳化剂水溶液在通CO2/N2后的电导率变化曲线

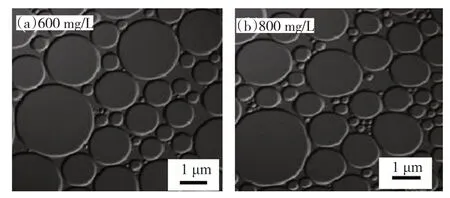

2.6 乳化剂对CO2响应性破乳效率

在乳化过程中O/W 乳状液具有较高的稳定性是有利的,在后续油田处理过程中能快速高效破乳也是极其重要的。由图7可见,乳状液在通入CO2后立即出现破乳现象,破乳率迅速上升,静置6 h后的破乳率即接近80%,静置48 h 后的破乳率可达87.3%。相同时间下,没有通入CO2的乳状液依旧保持稳定。通入CO2后,乳化剂疏水基团被破坏,导致乳化剂失去乳化性能。参考石油化工集团企业标准Q/SH 0236—2008《原油破乳剂技术要求》,该CO2响应破乳方式具有较高的破乳效率。

图7 乳状液通入气体后随静置时间的析水变化曲线

3 结论

采用RAFT 可控聚合方式,在常温和聚合物单体丙烯酰胺(AM)、聚醚甲基丙烯酸酯单体(PAM)、甲基丙烯酸二乙氨基乙酯(DEA)最佳摩尔比为87.0∶11.8∶1.2 的条件下,制得CO2响应性高分子乳化剂P-2。600 mg/L P-2 溶液与油相混合形成的O/W 乳状液稳定性良好,且具有较低的界面张力。乳状液液滴粒径分布相对集中在500数700 nm 范围。该乳化剂具有CO2重复响应的特点,乳状液通入CO2后静置48 h的破乳率达87.3%。