盐水侵污对油基钻井液性能的影响及机理*

2019-12-27王志龙杨龙龙梁红军

吴 涛,王志龙,杨龙龙,梁红军

(1.长江大学化学与环境工程学院,湖北荆州434020;2.中国石油塔里木油田分公司,新疆库尔勒841000)

油基钻井液是以油为分散介质的钻井液,由油、有机土和处理剂[1-5]组成。油基钻井液根据基油类型可分为4 类:柴油基钻井液、白油基钻井液、气制油基钻井液和低毒油基钻井液。目前大部分油基钻井液[6-10]选择柴油为基液。柴油基钻井液可抗高温高压,乳化稳定性好,破乳电压在600 V 以上,可以避免钻井过程中的污染,保持钻井液的性能稳定[11-15],且具有良好的防塌效果及润滑性。库车山前高压盐水层普遍发现压力系数高,在钻进过程中易发生高压盐水侵污钻井液,导致钻井液性能变差,维护处理难度大,钻井复杂情况产生。因此,深入研究与分析盐水对钻井液性能影响的机理,对于钻井液性能的维护具有指导性,有利于钻井液性能更好的调控和稳定,提高钻井效率。本文针对盐水对油基钻井液的侵污这一问题,通过一系列的实验考察了不同量的盐水侵污对油基钻井液性能的影响,分析了侵污机理,并提出了维护措施。

1 实验部分

1.1 材料与仪器

油基钻井液,取自克深2-1-4 井,取样井深为5546 m,现场配方为:0 号柴油+2%数3%主乳化剂INVERMUL NT+2%数3%辅乳化剂EZ-MUL+0.5%数0.8%有机土+0.3%数0.6%悬浮剂SUSPENTONE+1.5%数2.5%降滤失剂ENEDRIM-0-201FHT+重晶石+铁矿粉;饱和盐水:在10 L蒸馏水加3.7 kg NaCl、13.8 g CaCl2、8.3 g MgCl2、76.4 g KCl、29.5 g Na2SO4配制而成。

JJ-1 型增力电动搅拌器,江苏金坛市中大仪器厂;ZNN-D6型六速旋转黏度计、GJSS-B12K型高速搅拌器、701-40型滚子加热炉、GGS42-2型高温高压滤失仪、ZNS 型中压滤失仪,青岛海通达专用仪器厂;XYM-3型液体密度计,青岛创梦仪器有限公司。

1.2 实验方法

根据中国石油天然气行业标准SY/T5621—93《钻井液测试程序》中的钻井液性能测试程序测定钻井液的密度、黏度、中压滤失量、高温高压滤失量。

通过对现场盐水的取样分析,确定了现场盐水的组成,室内根据现场盐水的组分,配制了模拟地层的饱和盐水,并以现场钻井液的量为基准,直接加入不同含量的模拟盐水并搅拌,测定经饱和盐水侵污后的油基钻井液的性能。

利用自制的高温沉降实验装置测试沉降稳定性,高温沉降实验装置规格为:内径6.35 cm,内空净高35 cm,高度39 cm,容积1107 mL。高温沉降罐测试示意图见图1。高温沉降稳定性具体测试方法为:先用注射器或移液管移除上部清夜,弃掉上部1.5 cm厚的泥浆,测量上部钻井液密度,记录沉降罐液面高度,除去沉降罐中10 cm厚的钻井液,再次测量钻井液密度,两者之差即为钻井液的密度差。

图1 高温沉降罐测试示意图

2 结果与讨论

2.1 现场油基钻井液体系性能

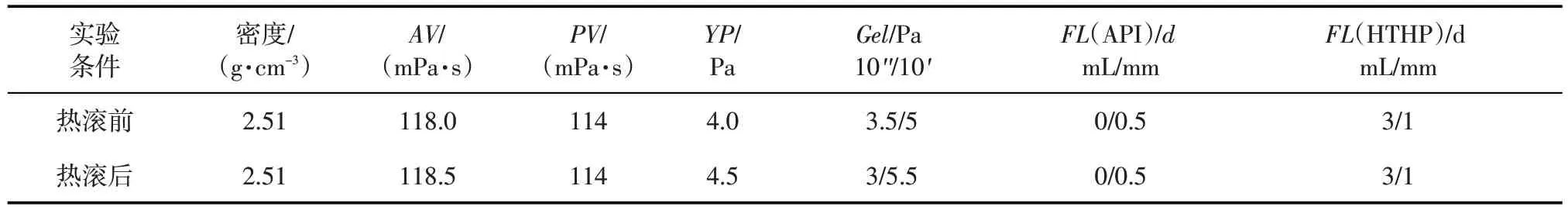

室内对现场油基钻井液体系(油水比为92∶8)的密度、流变性能、滤失量、抗高温性等进行测试。将现场油基钻井液在150℃下热滚16 h,在60℃下测试流变性能,150℃下测试高温高压滤失量,室温下测试其他性能,结果如表1所示。由表1可知,现场油基钻井液体系的性能较好,密度较高且滤失量很低。在150℃下热滚16 h 后的滤失量、流变性几乎保持不变,说明该油基钻井液体系具有很好的抗温性能。

2.2 盐水对油基现场钻井液体系性能的影响

为了探寻盐水侵污对油基钻井液性能的影响,以现场钻井液体积为基础加入不同量的盐水,测试其对现场油基钻井液性能的影响,结果如表2所示,实验测试条件为:150℃下热滚16h,在60℃下测试流变性能,150℃下测试高温高压滤失量,室温下测试其他性能。在饱和盐水加量为5%数20%时,随着盐水加量的增加,钻井液黏度呈减小的趋势,但减小幅度较小;饱和盐水加量继续增大时,钻井液的黏度明显增大。当盐水侵污量较少时,体系仍具有较好的流变性能,浸入的盐水与钻井液形成了较为稳定的乳状液;而在饱和盐水加量继续增加时,盐水大量侵入油基钻井液体系,内相含量即水相含量的提升,使得分散液滴更易聚集,并降低了泥浆的乳液稳定性而使得泥浆的黏度提高。此外,随着饱和盐水加量的增大,API 滤失量几乎没有变化而HTHP 滤失量略有增加,不过增幅很小。不同饱和盐水加量下的油基钻井液热滚前后的各项性能差距不大,这说明油基钻井液的抗温性能较好。在实验中观察发现,在油基钻井液中加入了60%的饱和盐水,在充分搅拌后,盐水不能均匀分散在油基泥浆中,说明过多的盐水不参与乳化。

2.3 盐水对油基现场钻井液体系沉降稳定性的影响

取一定量的油基现场钻井液,按所取的钻井液的量分别加入5%、10%、15%、20%、30%、40%、50%、60%的饱和盐水,配制成1000 mL的盐水侵污后的钻井液,置于沉降装置中,分别在室温、120℃、150℃条件下放置24 h 后取出冷却至室温,并用密度计测试其上下层密度并计算密度差,饱和盐水加量对油基现场钻井液沉降稳定性的影响如表3所示。在高温情况下,不同盐水加量的油基钻井液析水量可在一定程度上反映该钻井液的沉降稳定性能。在温度相同的条件下,随饱和盐水加量的增大,钻井液的沉降密度差呈现先增大后减小的趋势。在高温下,钻井液表面析水量随饱和盐水加量的增加而增多,油基钻井液的沉降稳定性降低。随着温度的提升,分子间运动速度加快,乳化剂的解吸附速度增加,界面膜强度降低,体系容易发生油水分层现象,使得油基钻井液的沉降密度差值变大,钻井液表面的析水量增多,油基钻井液的沉降稳定性变差。饱和盐水加量的增大会使得油基钻井液体系的沉降稳定性变差,影响程度会随着温度的增加而变得更加明显。钻井液的沉降稳定性变差,会进一步恶化钻井液的失水造壁性能;随着密度下降,在压力不平衡的状态下会加速盐水侵污的速度,当盐水侵污量增加到一定的程度,会增大实际钻井作业中复杂情况发生的风险。

表1 现场钻井液的性能*

表2 盐水加量对油基钻井液性能的影响

2.4 盐水对油基钻井液破乳电压的影响

乳状液的破乳电压是一种常用的判断乳状液稳定性的性能指标,破乳电压越高则表明乳状液越稳定。取一定的油基现场钻井液,按所取的钻井液的量分别加入5%、10%、15%、20%、30%、40%、50%、60%的饱和盐水,并测试在不同盐水加量下的破乳电压与热滚(150℃×16 h)后的破乳电压,结果如表4所示。随着饱和盐水加量的不断增大,钻井液的破乳电压逐步下降,钻井液的稳定性变差。尽管在热滚(150℃×16 h)后的破乳电压有所提高,但其破乳电压减小的趋势仍保持不变。盐水的逐渐侵入降低了油基钻井液的油水比,由于水相的侵入消耗了乳化剂,乳状液滴的密集程度增大,从而更容易发生碰撞聚集使乳状液变得不稳定,降低了体系的电稳定性,结果使得乳状液的破乳电压降低。

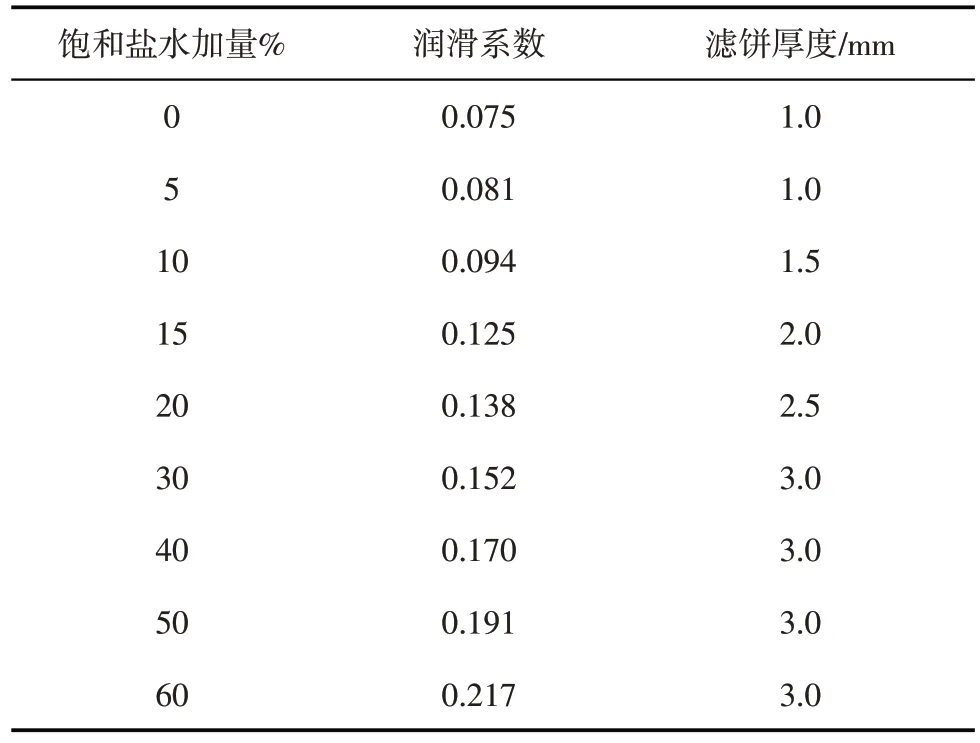

2.5 盐水对油基钻井液润滑性及滤饼的影响

取一定量的油基现场钻井液,使用极压润滑系数测定仪测试了饱和盐水加量为5%、10%、15%、20%、30%、40%、50%、60%时的润滑系数,并在热滚(150℃×16 h)后测量在不同饱和盐水加量下的滤饼厚度,结果见表5。由表5可知,随着饱和盐水加量的增大,钻井液体系的的润滑系数不断上升,钻井液整体保持着良好的润滑性能。随着饱和盐水加量的提升,在高温高压条件下,泥浆的稳定性能逐渐变差,使得重晶石不易分散在体系中而产生沉降,导致滤饼的厚度逐渐增加。

表3 盐水侵污油基钻井液后的沉降稳定性

表4 盐水侵污对钻井液破乳电压的影响

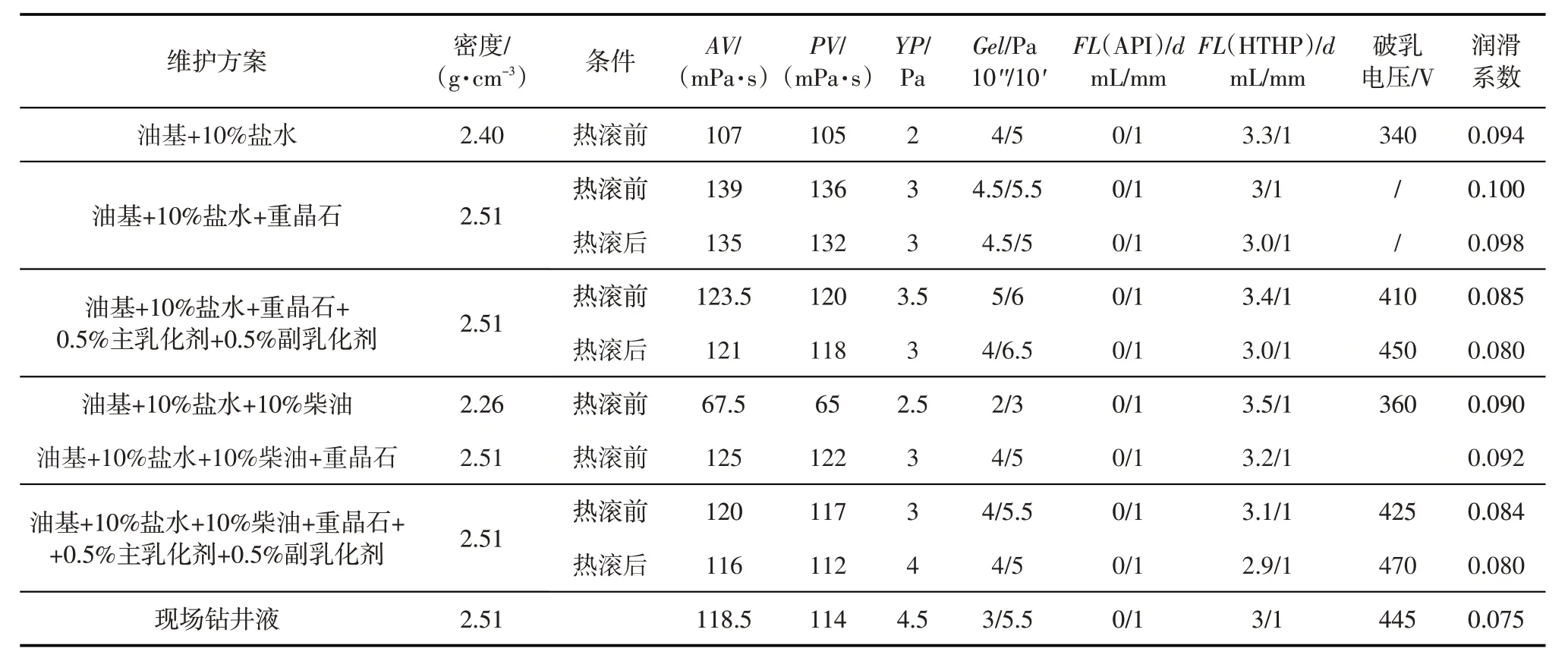

2.6 油基钻井液体系性能维护

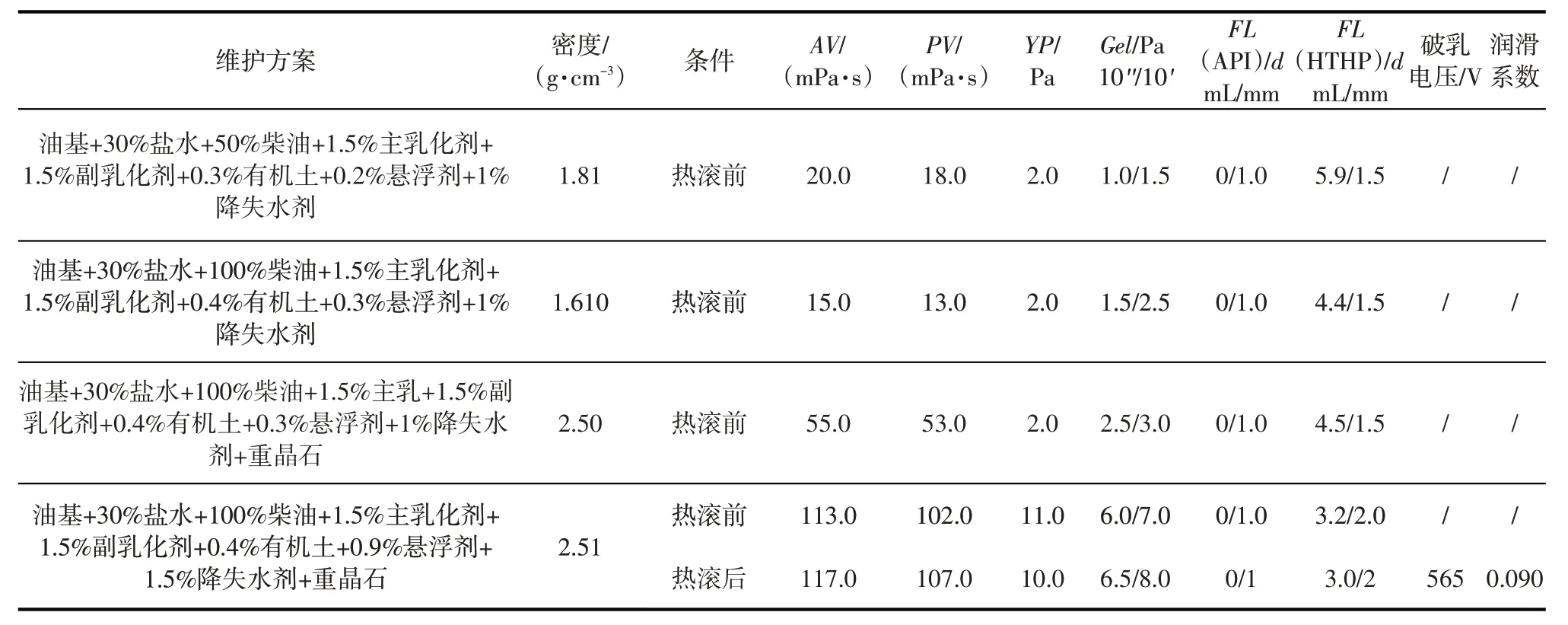

油基钻井液在不同加量盐水侵污后的维护方案及维护后钻井液的性能如表6数8所示。在维护10%盐水侵污后的油基体系时,主要针对流变性、油水比的恢复来设计维护方案,因为盐水侵污会降低乳化剂的有效含量,改变油基钻井液的油水比,在10%的盐水侵污油基钻井液体系中少量加入主辅乳化剂,即可使得流变性能恢复;对于20%盐水侵污时对油基钻井液直接加重处理,Φ600读数已超过仪器测量范围,加入乳化剂后虽然黏度有所下降,但仍然处于较高的水平,因此对于黏度、密度高的油基钻井液体系建议适当用柴油调整黏度。当盐水加量大于30%时,钻井液体系的黏度随饱和盐水加量增加而增大,通过添加柴油使体系的油水比提高;通过添加主乳乳化剂、副乳化剂和降失水剂等处理剂以及用重晶石加重,使体系的密度、黏度和滤失量均得到较好的控制。

表5 盐水侵污对钻井液润滑性的影响

表6 10%盐水侵污后油基钻井液体系维护

表7 20%盐水侵污后油基钻井液体系维护

表8 30%盐水侵污后油基钻井液体系维护

3 结论

当盐水少量侵污时,适当的密度调整,可使体系各项性能基本满足钻井液设计要求。随着盐水侵污量的增加,油基钻井液的黏度、切力下降明显,流变性能变差,滤失量变高,会导致体系的失水造壁性能降低。钻井液体系沉降稳定性变差、钻井液密度逐渐降低,会增大井下复杂情况发生的风险。

油基钻井液在盐水侵污后,体系的润滑性能逐渐下降,泥饼厚度增加,易引起下钻困难甚至黏附卡钻现象。

根据盐水侵污对油基钻井液性能的影响机理,在少量盐水侵污时,可适当补充主辅乳化剂及处理剂,并提高油水比,添加加重剂以维持钻井液良好的流型及泥浆密度;当盐水侵污较多时,则建议地面收集处理。