生物质合成基钻井液性能评价*

2019-12-27单海霞张晓刚周亚贤王中华

张 弌,单海霞,李 彬,张晓刚,周亚贤,王中华

(中石化中原石油工程有限公司钻井工程技术研究院,河南濮阳457001)

油基钻井液是一种优良的钻井液体系,在井壁稳定、润滑防卡、抑制页岩水化膨胀和地层造浆,以及快速钻进等方面具有明显的优势[1-2]。随着环保力度不断加大,世界各国对钻井液的环保要求日益严格。油基钻井液作为最常用的钻井液体系,使用的基液多为矿物油,而绝大部分矿物油难降解,有一定毒性,导致油基钻井液的使用受到了越来越严格的限制。在这种情况下,合成基钻井液应运而生,它不仅具有油基钻井液的优点,而且具有可生物降解、无毒和环保等优势。在全世界范围内,使用合成基钻井液的地区包括墨西哥湾、北海、远东、欧洲大陆、南美等和澳大利亚、墨西哥及俄罗斯等国,其中墨西哥湾和北海地区占使用合成基体系总数的90%以上,可以看出使用绿色、环保的合成基钻井液逐渐成为一种趋势[3-10]。目前使用的合成基钻井液主要有α烯烃合成基钻井液和气制油合成基钻井液,这些体系的基液多为国外引进。其中α烯烃结构比较稳定,生物降解性较差,环境可接受程度不高;气制油合成基钻井液环保性能好,配制的钻井液性能优良,但是基液进口价格高,限制了规模化应用[11-12]。上述合成基钻井液体系多应用于国内外深水钻井,如果在环境敏感地区的陆地钻井进行应用还需进一步研究[13]。

笔者以中石化中原石油工程有限公司钻井工程技术研究院开发的一种生物质合成基液LAE-12为基础油,制得一种绿色环保的生物质合成基钻井液(BSDF)。该基液是一种性能优异、可生物降解的“绿色化学品”,以天然来源的月桂醇为原料合成,具有闪点高、不易燃、倾点低、黏度小、流动性好、不含芳烃、润滑性强等特点[14]。研究了各添加剂加量对钻井液性能的影响,评价了钻井液抗温性、抗污染能力、抑制性、环保性等。

1 实验部分

1.1 材料与仪器

月桂醇,工业级,南京旭美化工有限公司;氢氧化钠,分析纯,西陇科学股份有限公司;重晶石(密度4.3 g/cm3),工业级,郑州市新郑梅久实业有限公司;石灰,工业级,濮阳市众成金属建材有限公司;氯化钙,分析纯,广东翁江化学试剂有限公司;季铵盐改性有机土CNL,工业级,四川新创能石油工程技术有限公司;环氧氯代烷、催化剂(络合物)、基液LAE-12、聚脂胺类乳化剂SMEMUL、腐殖酸改性降滤失剂FA-T,工业级,中石化中原石油工程有限公司钻井工程技术研究院;酰胺类润湿剂RF-1,工业级,荆州市学成实业有限公司;钻屑,长宁工区龙马溪组;柴油基钻井液,油水比80∶20、密度2.1 g/cm3、柴油+20%CaCl2水溶液+2%有机土CNL+3%乳化剂SMEMUL+3%润湿剂RF-1+4%降滤失剂FA-T+3%CaO+重晶石。

QN型精密数显密度计、GJS-B12K型变频高速搅拌机、ZNS-4 型钻井液滤失量测定仪、ZNN-D6B型数控六速黏度计、GW300-PLC 型变频高温滚子加热炉、GGS42-1A高温高压滤失量测定仪,青岛得顺电子机械有限公司;OFI 112-00-1 数显式极压润滑仪,环球(香港)科技有限公司。

1.2 实验方法

(1)生物质基液LAE-12的制备

向装有回流冷凝管、温度计和搅拌装置的三口烧瓶中加入一定质量比的月桂醇、环氧氯代烷、40%氢氧化钠溶液和催化剂,搅拌升温至70数80℃,反应18数20 h,得到月桂醚混合液。将混合液抽滤除盐,滤液用分液漏斗分离,取上层液体在0.9 MPa、120℃条件下减压蒸馏1 h,得到生物质基液LAE-12[14]。

(2)钻井液配制方法

在高搅杯中加入300 mL 基液,在转速10000 r/min下边搅拌边加入有机土CNL,搅拌5 min后取下高搅杯,加入乳化剂SMEMUL、润湿剂RF-1和降滤失剂FA-T,搅拌10 min 后加入氯化钙水溶液,继续搅拌5 min后,加入石灰(CaO),再搅拌5 min后加入重晶石搅拌20 min。

(3)钻井液流变和抑制性能评价方法

按国家标准GB/T 16782—1997《油基钻井液现场测试程序》,在60℃下评价生物质合成基钻井液的流变性能。按石油天然气行业标准SY/T 5613—2000《泥页岩理化性能试验方法》,测定钻井液的页岩回收率和页岩膨胀量。

(4)钻井液吸附损失率的测定

①钻屑样品制备:依据石油天然气行业标准SY/T 5613—2000《泥页岩理化性能试验方法》制备钻屑。②钻井液吸附量的测定:按配方配制钻井液,称取一定量钻屑加入钻井液中,配制成含钻屑5%数20%的钻井液,钻屑质量记为m0,缓慢搅匀,将含钻屑的钻井液于150℃老化16 h,然后将老化后的钻井液在4000 r/min 的条件下离心5 min。离心结束,此时分为上下两层,下层钻屑会黏附一定量的钻井液,称量钻屑和黏附钻井液的总质量,记为m1。按 w=(m1-m0)/m0×100%计算钻井液的吸附损失率(w)。

(5)钻井液的环保性能

根据国家标准GB/T 21603—2008《化学品急性经口毒性试验方法急性毒性分类法》、GB/T 21605—2008《化学品急性吸入毒性试验方法》和石油天然气行业标准SY/T 6787—2010《水溶性油田化学剂环境保护技术要求》,评价生物质合成基钻井液的环保性能。评价指标为半数致死量(LD50、表示有毒物质的毒性)、半最大效应浓度(EC50、达到50%最大生物效应对应的毒素的浓度)和可生化性(BOD5/CODCr、表示生物降解的难易程度)。

2 结果与讨论

2.1 钻井液配方优化

生物质合成基钻井液主要由基液、有机土、乳化剂、润湿剂、降滤失剂等组成。室内研究了基液LAE-12 的极性,用芘(Py)荧光探针法测得LAE-12的极性为0.95、0#柴油的极性为0.79,LAE-12 极性比柴油高0.16个单位,以此为指导对上述组分进行了优选和加量优化(处理剂加量以基液+CaCl2水溶液质量为基准)。

2.1.1 乳化剂加量

根据乳状液的稳定性机理和生物质合成基钻井液乳化剂的选择原则,以生物质合成基液的极性为指导,优选复配出聚脂胺类乳化剂SMEMUL。该乳化剂碳链数为16数18,与基液极性匹配性好。在密度为 2.1 g/cm3、油水比为 80∶20、150℃老化16 h的条件下,乳化剂加量对钻井液性能的影响见表1。钻井液配方为:基液+20%CaCl2水溶液+3%有机土CNL+乳化剂SMEMUL+3%润湿剂RF-1+4%降滤失剂FA-T+3%CaO。由表1可以看出,乳化剂加量在3%数5%时,体系流变性能稳定,高温高压滤失量小于5 mL,破乳电压717数762 V。低于该加量,破乳电压较低,且滤失量较高,不利于体系的稳定;而高于该加量,虽然体系较为稳定,但乳化剂加量过高一方面会增大体系黏度,另一方面增加成本。乳化剂SMEMUL适宜的加量为3%数5%。

表1 乳化剂加量对钻井液性能的影响*

2.1.2 有机土加量

在油水比为 80∶20、密度2.1 g/cm3、150℃老化16 h的条件下,有机土CNL加量对钻井液性能的影响见表2。钻井液配方为:基液+20%CaCl2水溶液+有机土CNL+3%乳化剂SMEMUL+3%润湿剂RF-1+4%降滤失剂FA-T+3% CaO。由表2可以看出,随着CNL 加量的增大,钻井液黏切(YP)逐渐上升。当CNL加量为2%时,由于有机土加量较少,悬浮能力较弱,导致钻井液老化后底部有少量沉降。当加量为6%时,体系黏切较高,不利于现场施工。有机土CNL适宜的加量为3%数5%。

表2 有机土加量对钻井液性能的影响

2.1.3 降滤失剂加量

在油水比为80∶20、密度2.1 g/cm3、150℃老化16 h的条件下,降滤失剂FA-T加量对钻井液性能的影响见表3。钻井液配方为:基液+20%CaCl2水溶液+3%有机土CNL+3%乳化剂SMEMUL+3%润湿剂RF-1+降滤失剂FA-T+3%CaO。由表3可知,随着FA-T 加量增大,体系流变性能稳定,未发生较大变化,而高温高压滤失量由10.2 mL 降至4.0 mL。当FA-T加量在3%数5%时,滤失量为5.0数4.2 mL,加量继续增大,滤失量变化不大。降滤失剂FA-T适宜的加量为3%数5%。

表3 降滤失剂加量对钻井液性能的影响

2.1.4 润湿剂加量

润湿剂的加量至关重要,如果加量不足不能充分润湿重晶石和岩屑,导致重晶石、岩屑下沉。室内优选的酰胺类润湿剂RF-1碳链数为18,亲水基团比例大,与乳化剂、基液配伍性较好。在油水比为80∶20、密度2.1 g/cm3、150℃老化16 h 的条件下,润湿剂RF-1加量对钻井液性能的影响见图1。钻井液配方为:基液+20%CaCl2水溶液+3%有机土CNL+3%乳化剂SMEMUL+润湿剂RF-1+4%降滤失剂FA-T+3%CaO。由图1可知,随着润湿剂RJ-2 加量的增大,破乳电压逐渐升高,密度差逐渐减少。当RJ-2加量为2%数4%时,24 h静置密度差为0.06数0.03 g/cm3,同时破乳电压>700 V,说明该润湿剂不仅能提高钻井液的沉降稳定性,又能辅助提高乳化稳定性。但进一步提高加量会导致体系黏切升高,因此润湿剂RJ-2适宜的加量为2%数4%。

图1 润滑剂加量对钻井液性能的影响

综上,生物质合成基钻井液的最优配方为:80%数100%基液LAE-12+20%数0 CaCl2水溶液+3%数5%有机土CNL+3%数5%乳化剂SMEMUL+2%数4%润湿剂RF-1+3%数5%降滤失剂FA-T+3%CaO+重晶石。

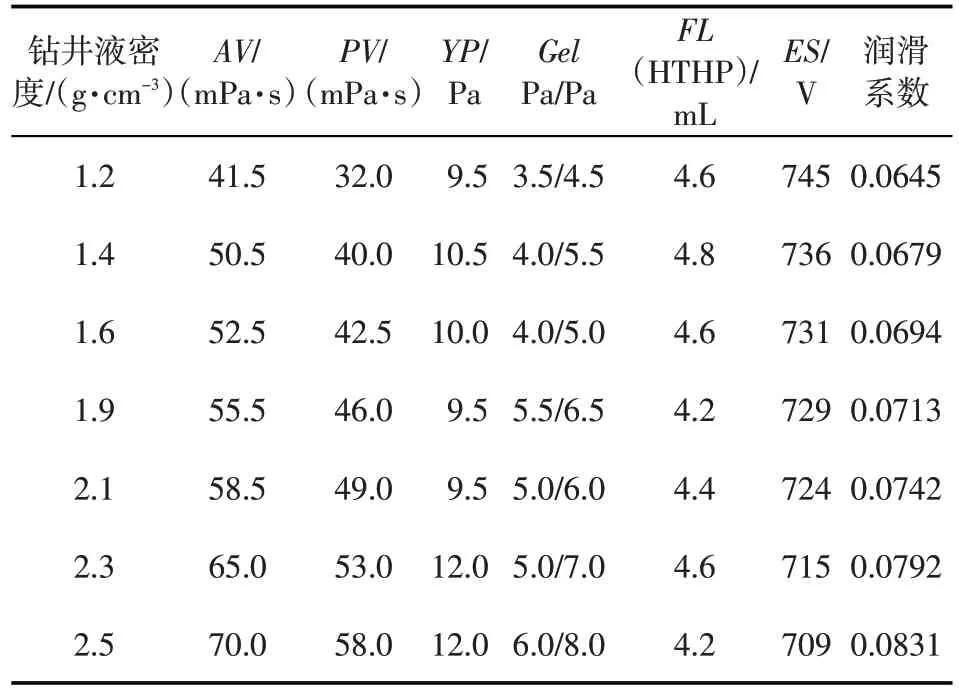

2.2 不同密度钻井液的性能

在油水比为80∶20、150℃老化16 h 的条件下,密度为1.2数2.5 g/cm3钻井液体系的基本性能见表4。由表4可见,密度为1.2数2.5 g/cm3钻井液的表观黏度为41.5数 70 mPa·s,动切力9.5数 12 Pa,高温高压滤失量均小于5 mL,破乳电压>700 V,润滑系数<0.1,说明该钻井液体系具有良好的流变性能、滤失量控制能力、乳化稳定性和润滑性。

表4 不同密度生物质合成基钻井液性能评价

2.3 抗温能力

配制密度为 2.1 g/cm3、油水比 80∶20 的生物质合成基钻井液(下同),在120数180℃下老化72 h。由表5可见,生物质合成基钻井液抗温可达150℃,随着温度的升高体系黏度、动切力变化不大,钻井液老化72 h 后上部与下部的密度差(⊿ρ)均在0.05 g/cm3以内,高温高压滤失量可控制在5 mL 以内。在160℃时,体系黏度、动切力急剧升高,高温高压滤失量为8.8 mL,说明此时体系内处理剂发生了降解或解吸附。

表5 温度对生物质合成基钻井液性能的影响

2.4 抗污染能力

钻井过程中不可避免地会遇到水侵、钻屑、盐膏污染的情况。水和钻屑对生物质合成基钻井液性能的影响见表6。钻井液体系抗水污染15%,抗钻屑污染20%。随着水和钻屑加量的增大,体系黏度和动切力增加。当水和钻屑加量分别为15%和20%时,钻井液的稳定性变化较小,说明生物质合成基钻井液具有较强的抗水和钻屑污染能力。无机盐对生物质合成基钻井液的影响主要体现在乳化稳定性方面,对体系流变性能的影响程度很小。由图2可知,体系抗CaSO4和NaCl 污染分别可达15%和20%,具有较强的抗盐污染能力。随着盐加量增大,体系破乳电压逐渐降低,主要是由于部分盐在体系中电离,增加了电解质浓度,导致了破乳电压的降低。

表6 生物质合成基钻井液的抗污染性能评价*

图2 盐加量对生物质合成基钻井液破乳电压的影响

2.5 抑制性

清水、柴油基钻井液和生物质合成基钻井液的页岩回收率分别为25.2%、99.4%和99.7%,两种钻井液24 h 页岩膨胀量分别为0.02 mm 和0.04 mm,生物质合成基钻井液与柴油基钻井液的抑制性相当,说明生物质合成基钻井液能有效抑制泥页岩的膨胀,有利于保持井壁稳定,抑制性能优良。

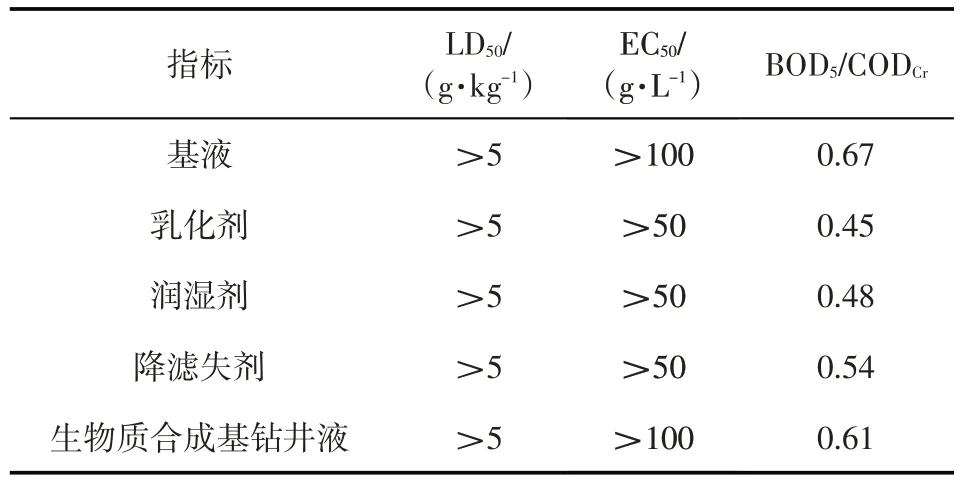

2.6 环保性

生物质合成基钻井液的LD50、EC50和BOD5/CODCr指标见表7。根据国家标准GB/T 21605—2008和石油天然气行业标准SY/T 6787—2010中对毒性的分级判定,生物质合成基钻井液无毒、绿色环保,易降解。

表7 生物质合成基钻井液的环保性*

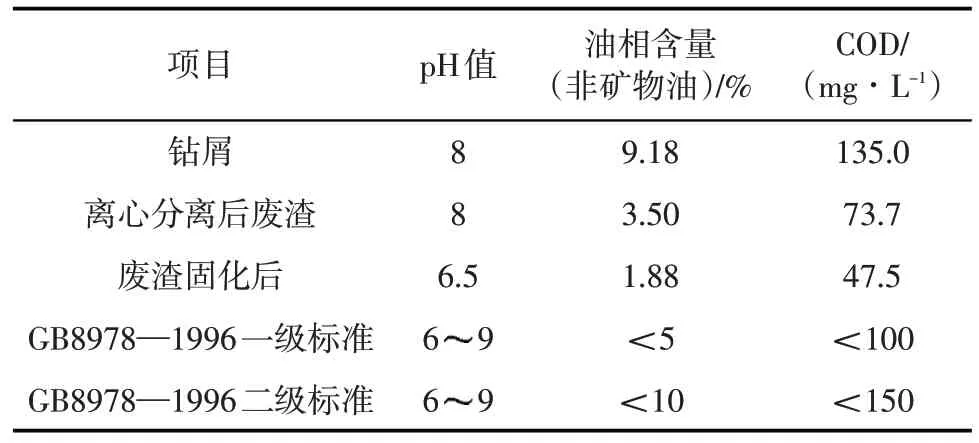

2.7 吸附损失和钻屑处理

生物质合成基钻井液和柴油基钻井液的吸附损失率随钻屑加量的变化见图3。生物质合成基钻井液和油基钻井液的吸附损失率分别为50.2%数52.9%和82.3%数89.2%,前者仅约为后者的60%,说明生物质合成基钻井液能有效减少钻井液吸附损失,大幅减少综合成本。生物质合成基钻井液废弃物经过固化处理后满足国家标准GB 8978—1996《污水综合排放标准》的一级标准(表8),即生物质合成基钻井液产生的钻屑可按一般工业固废处理,不属于危废,处置简单,可大幅减少钻井废弃物的处理成本。

图3 钻井液的吸附损失率随钻屑加量的变化

表8 生物质合成基钻井液废弃物相关指标

3 结论与建议

以生物质基液LAE-12 的极性为指导,通过对处理剂加量的优化,形成了密度为1.2数2.5 g/cm3、抗温150℃的生物质合成基钻井液,体系抗水污染15%、抗钻屑污染20%、抗CaSO4污染15%、抗NaCl污染20%。生物质合成基钻井液具有良好的流变性能、滤失量控制能力、乳液稳定性润滑性及抑制性,且无毒、绿色环保、易降解,钻井液的吸附损失率为油基钻井液的60%,钻井液产生的废弃物可按一般工业固废处理,能有效降低综合成本。

对于生物质合成基钻井液体系的研究有以下几点建议:(1)针对该体系研发系列生物质基液和生物质处理剂,进一步优化体系性能,如抗高温能力、沉降稳定性等;(2)加强生物质合成基钻井液重复利用技术的研究;(3)针对产生的钻屑等废弃物,形成一套钻屑处理及土壤修复技术。