基于磁流变弹性体的坦克陀螺仪组减振器设计

2019-12-27郝贝利于海龙杨富锋

郝贝利,于海龙,杨富锋,陶 玙

(南京理工大学 发射动力学研究所,南京210094)

坦克稳定器是为解决坦克在行进过程中炮身轴线偏离正确射击方向的问题而研制出的一种控制系统。光纤陀螺仪组是稳定器普遍运用的核心测量元件,当坦克炮身轴线由于某种原因偏离稳定位置时,陀螺仪立即发出一个与偏离角度成相应比例的信号,通过执行机构使火炮恢复到原来设定的位置[1]。

在坦克车辆面临的振动、噪声、操作环境等问题日益突出的现代战场,消除稳定器陀螺仪组因综合振动环境而引发的精度失准问题成为提高坦克射击精度的亟待需求。目前对由振动、冲击引起的光纤陀螺的误差抑制手段主要有数学分析方法和物理方法2 种,数学方法往往需提前设置参数[2],该方法缺乏根据输入数据自适应优化的能力[3];物理方法的研究主要集中在改善封装结构[4]、稳定光纤环的绕法上[5],加装普通减振装置也无法应对变化的振动环境[6]。

磁流变弹性体是一种新型智能材料,其力学、电学、磁学性能会随外加磁场强度的变化而改变,这些变化是可控、可逆的,且响应时间极快[7]。本文针对坦克稳定器陀螺仪组的抗振失准问题,将磁流变弹性体用于半主动减振器件的设计中,通过控制其阻尼和刚度达到减振器为稳定器陀螺仪组隔断高频噪声、追踪低频响应的目的,从而提高坦克火炮射击精度,提升坦克战斗能力。

1 陀螺仪组减振的设计要求

将坦克陀螺仪稳定器减振系统视为单自由度系统,单自由度系统在受迫振动时,随着激励频率相对自身无阻尼固有频率的增加,会在达到共振频率时发生共振现象,此时传递率最大;当频率比λ> 2 后,系统的传递率一定会小于1,此时当阻尼比ζ越小时,系统减振效果越好;增加阻尼会降低机器通过共振区时的最大振幅,但同时在λ<时会增加振动隔离系数。工程运用中阻尼的选择通常会权衡这相反两方面减振效果的影响。

对于稳定器陀螺仪组而言,不能简单地只选择合适的阻尼比以期望达到全屏段的适中减振效果,这是因为高频的振动环境造成了稳定器陀螺仪组的精准度下降,其本身测量元件属性不能被减振器的减振效果所干扰。在低频段,针对坦克身管的大运动减振器的效果应该是传递率的“跟踪”而非一味地降低传递率,即所设计的适用于稳定器陀螺仪组的减振器应有相当于“频率低通”的效果。

普通的橡胶减振器由于刚度一定,其与减振对象组成的系统的固有频率也为定值,当外激励发生变化时很难达到好的减振效果,刚度和阻尼的设计不当甚至会在特殊振动环境下引发新的共振。稳定器陀螺仪组所处的振动环境是复杂且变化的,这就需要设计的减振器还要有变刚度阻尼特性来适应。

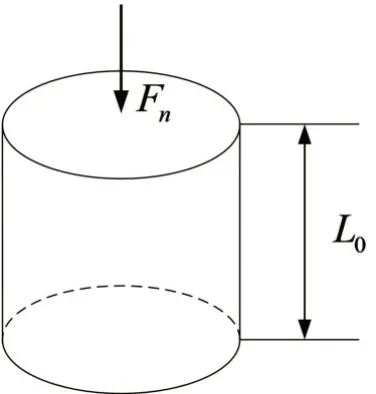

图1 柱状弹性体压缩模式受力图

图1为柱状弹性体压缩模式下的示意图,假设弹性体工作时延受力方向发生的微小变形量为ΔL,则有

由式(1)、式(2)得弹性体的刚度

其中:E为弹性体压缩模式下的弹性模量,A为弹性体的横截面积,L0为弹性体的厚度。对于由陀螺仪组和减振器简化得到的单自由度系统,有

由式(4)结合稳定器陀螺仪组的仿真激励即可指导弹性体材料的性能设计。基于多体系统传递矩阵法对坦克整车进行建模,可以通过仿真得到陀螺仪组所安装的摇架位置的振动激励[8],其中高频激励主要在100 Hz~200 Hz,可将陀螺仪组的共振频率设计在300 Hz 以上。已知陀螺仪组的质量,由此便可以得到弹性体弹性模量E与体积参数A、L0的关系,而弹性模量可以由制备的弹性体样品先行测得,进而根据测试结果不断对磁流变弹性体及减振器尺寸进行修正,找到最优的设计方案。

2 减振器的结构设计与磁路仿真

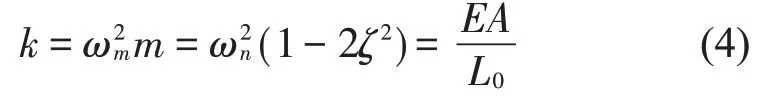

图2为减振器剖面示意图,该结构主要由导磁龙骨、线圈、磁流变弹性体、上导磁块、导磁套筒以及下导磁块组成,一共设置了4片采用压缩工作模式调节减振器刚度的磁流变弹性体,其中MRE-B为与陀螺仪组直接连接的工作磁流变弹性体,MRE-A 主要起到调节预紧力的作用。将导磁套筒嵌入陀螺仪组的3个卡爪内从而与陀螺仪组连接,减振器在安装高度上与陀螺仪组原有的橡胶减振装置完全相同,保证了陀螺仪基准面的一致性。

图2 陀螺仪组减振器剖面示意图

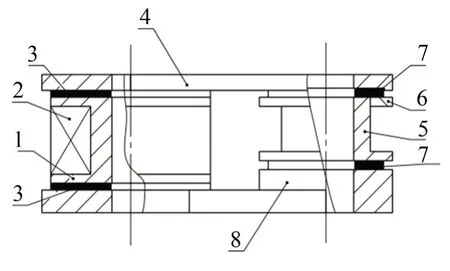

图3为磁流变减振器磁路分析结构图,减振器结构中添加了励磁线圈(图3中的Coils),通电后线圈产生的磁场在器件中经由磁流变弹性体形成导磁回路,使磁流变弹性体的刚度能够随外加电流的大小变化得到有效控制。

图3 减振器磁路分析图

存在磁阻的各部件于图3中标出,箭头方向为闭合磁路的走向。其中导磁龙骨、磁流变弹性体右上片、上导磁块、磁流变弹性体左上片、导磁套筒、磁流变弹性体左下片、下导磁块、磁流变弹性体右下片的磁阻分别为Rm1、Rm2、Rm3、Rm4、Rm5、Rm6、Rm7、Rm8。

磁阻计算公式为

式中:L为磁路的长度,S为磁路的面积,μ0为真空状态下的磁导率,μi为材料的相对磁导率。导磁构件所选用的导磁材料为电磁纯铁,其相对磁导率μi(i=1,3,5,7)≥1000,磁流变弹性体的相对磁导率μk(k=2,4,6,8)≈3,即μi≫μk,RMRE≫Ri。因而可以计算得到总磁阻

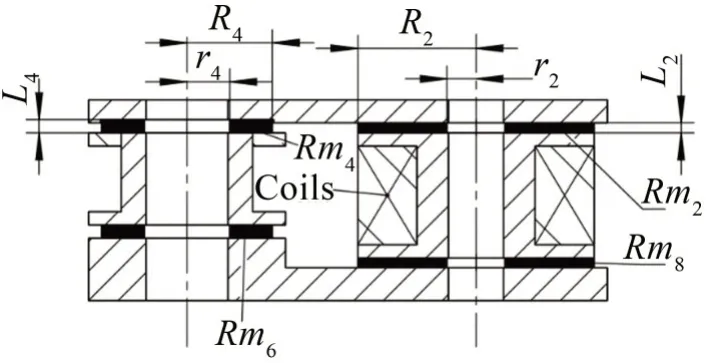

图4标明了磁阻计算所需的各项尺寸参数。

图4 减振器磁阻计算示意图

减振器中磁流变弹性体采用压缩模式工作并被设计为圆片状,一侧弹性体的尺寸与厚度完全相同,故磁流变弹性体减振器中闭合磁路的总磁阻为

根据磁路的欧姆定理可知

式中:Fm为闭合磁路的磁通势,N为闭合磁路中的线圈匝数,I为线圈中通过的电。在闭合磁路的某一位置,磁通量Φ满足

式中:S为该位置的磁路横截面积,B为此区域面积S内的磁感应强度。

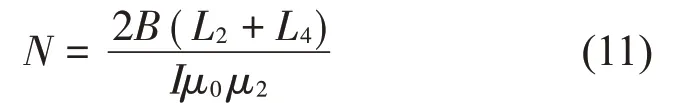

将式(9)与式(7)代入式(8)得

由此得到线圈匝数的计算公式为

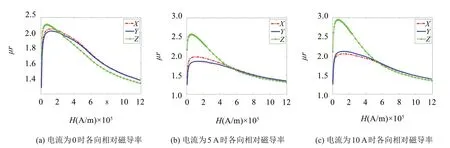

线圈电流I=2A,真空磁导率μ0为定值。磁流变弹性体厚度:L2=2 mm,L4=1.5 mm;磁流变弹性体的相对磁导率和最佳工作磁感应强度由磁流变弹性体的性能测试给出,即μ2=3,B=0.6 T,则有

实际应用中会有一定微小程度的剩磁,故将绕线线圈的匝数定为600圈。

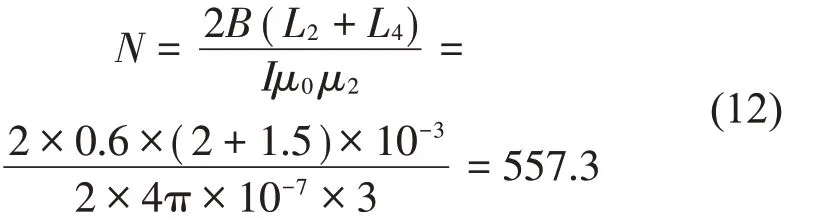

使用ANSYS Workbench 中的静磁场分析模块对所设计的变弹性体减振器轴对称1/2 模型进行磁路仿真,图5和图6分别为弹性体磁场分布图与减振器磁场分布图。仿真结果表明在给线圈通电2 A电流时,导磁套筒一侧磁流变弹性体的磁感应强度为0.58 T 且分布均匀,另一侧磁流变弹性体工作部分的磁场强度在0.57 T~0.74 T之间,且整个磁路最高磁感应强度处小于电磁纯铁的饱和磁感应强度,证实了磁路设计方法与结构尺寸的合理性。

图5 弹性体磁场分布图

图6 减振器磁场分布图

3 磁流变弹性体的制备与测试

磁流变弹性体是一种新型复合材料,由橡胶基体、铁磁颗粒和各类橡胶改剂组成。本文所用的橡胶改剂为硬脂酸(增塑剂)、古马隆、氧化锌(补强剂、活性剂)、4010NA、RD(防老剂)、CZ(促进剂)和硫磺(硫化剂)。经过生胶塑炼、原料混炼、用硫化仪确定硫化时间、平板硫化机有场硫化的制备工艺分别得到了天然橡胶基和顺丁橡胶基磁流变弹性体,用来进行样品测试和减振器的装配。

在外加磁场发生装置电流为0、2.5 A、5 A、7.5 A、10 A 的不同情况下制备了天然橡胶基磁流变弹性体样品,通过振动样品磁强计测试得到了磁流变弹性体材料所处不同磁场强度H(Oe)与受到磁矩J(emu)的关系,进而得到不同硫化磁场中磁流变弹性体的磁滞曲线,即外加磁场和样品磁感应强度关系图,如图7所示。

图7 不同硫化磁场中磁流变弹性体的磁滞曲线

在磁滞曲线中,曲线的斜率代表了材料的相对磁导率,可知随着硫化时外加磁场的增加,磁流变弹性体在同一方向上的磁感应强度总体呈现逐渐变大的趋势,且当磁流变弹性体的磁导率最大时,饱和磁感应强度在0.6 T左右。

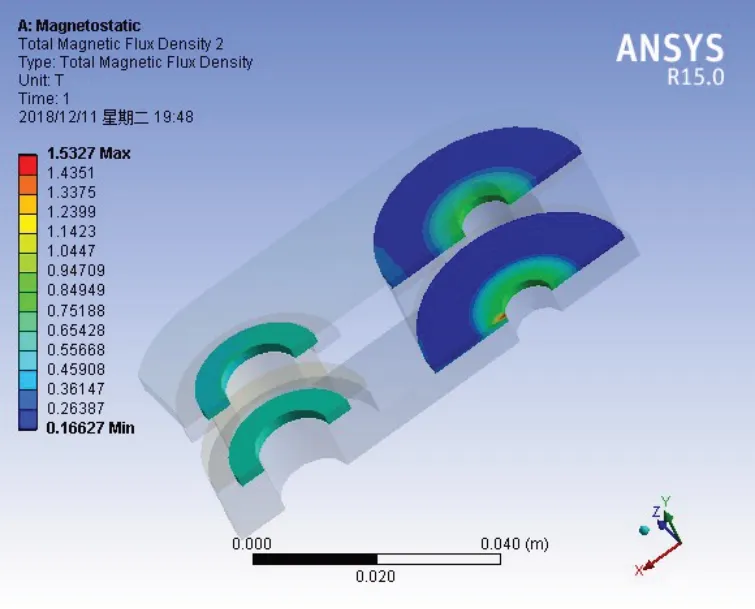

有场硫化的主要目的是为了制备各向异性磁流变弹性体,图8给出了不同制备磁场中磁流变弹性体在3个方向上的磁导特性。

由图8可知:在硫化无外加磁场时,磁流变弹性体的相对磁导率呈现出各向同性的特征;在制备硫化时外加磁场的磁流变弹性体则均出现了相对磁导率的各项异性特征,沿制备磁场方向(即图中z向)的相对磁导率最高;随着磁场的增加,磁流变弹性体的相对磁导率的最高值逐渐增加,因此选用硫化磁场通电电流为10 A 的磁流变弹性体作为减振器的工作组件。

4 陀螺仪组减振系统振动试验

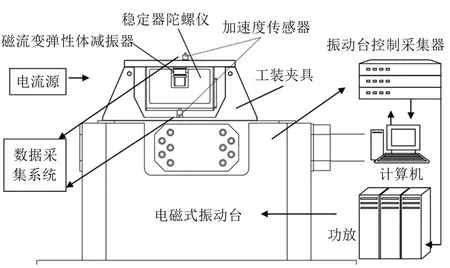

依托电磁式振动台进行磁流变弹性体减振器的特性分析试验,设计适当的工装夹具使陀螺仪组通过磁流变弹性体减振器悬置连接在振动台上,搭建了如图9所示的振动测试系统。

图8 磁流变弹性体相对磁导率各向异性分布

图9 振动测试系统示意图

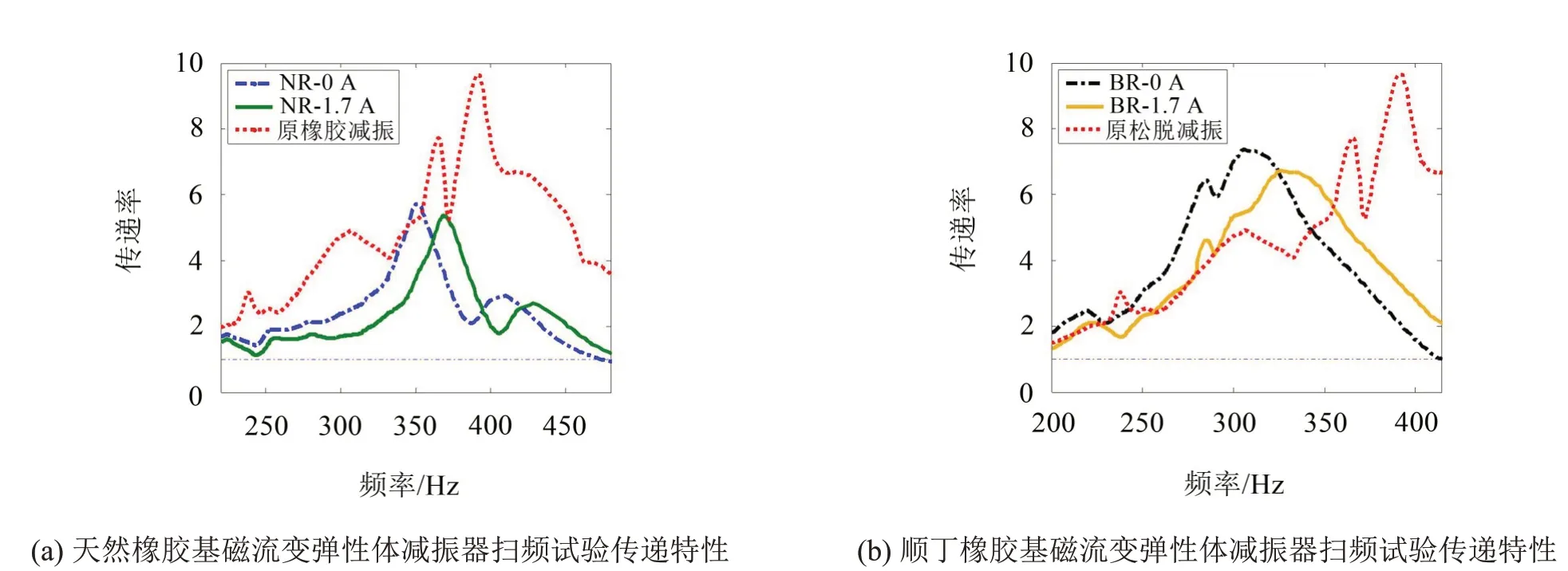

图10 正弦扫频结试验果

在通电电流为0 和1.7 A 的2 种工况下进行10 Hz~550 Hz的正弦扫频试验,控制激励信号的加速度为0.3 g。图10为扫频试验的结果,并与安装原橡胶减振器的工况进行了扫频特性对比。

从图10可以看出,安装原橡胶减振器时陀螺仪组的共振频率为391.7 Hz。安装天然橡胶基磁流变弹性体减振器的零场共振频率为350.2 Hz,在通1.7 A 电流时其共振频率为369.3 Hz,相对于零场时偏移了19.1 Hz,相对磁流变效应为11.1 %;零场时共振峰的传递率由5.73 变成了有场时的3.47,减振效果为39.4%。安装顺丁橡胶基磁流变弹性体减振器时在有电流情况下也出现变刚度的特征,当电流大小为0 时其共振频率为305.4 Hz,在通1.7 A 时其共振频率为325.7 Hz,相对于零场时偏移了20.3 Hz,相对磁流变效应为13.5%;零场时共振峰的传递率由7.36变成了有场时的5.45,减振效果为25.9%。

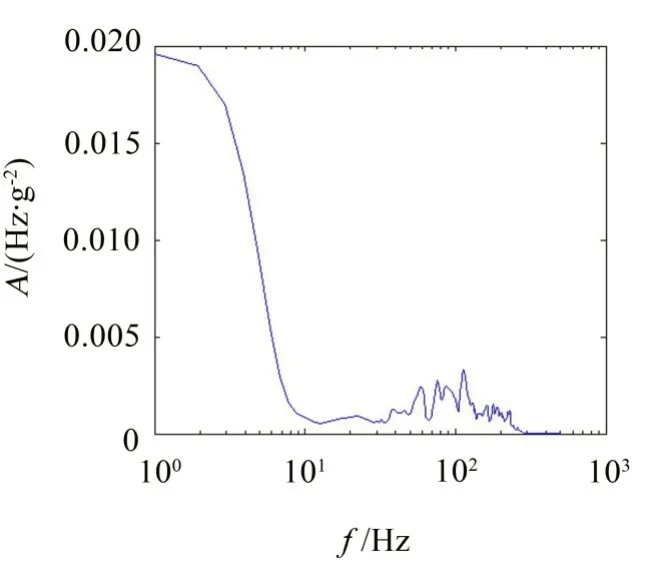

基于多体系统传递矩阵法对坦克整车进行建模可以计算陀螺仪组所安装的摇架位置的振动激励[8],由该仿真激励识别得到的功率谱可作为陀螺仪组减振系统随机试验的输入,如图11所示。

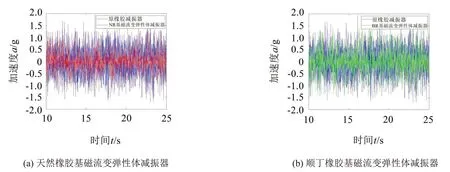

分别对稳定器陀螺仪自带橡胶减振器、天然橡胶基磁流变弹性体减振器和顺丁橡胶基磁流变弹性体减振器进行了随机振动试验。随机振动时长35 s,取中间时段的响应作为试验结果进行比较,见图12。

图12随机试验结果表明,安装原橡胶减振器的稳定器陀螺仪组加速度响应的均方根为0.545 g,安装天然橡胶磁流变弹性体减振器后加速度响应的均方根为0.362 g,下降33.5%;安装顺丁橡胶磁流变弹性体减振器后加速度响应的均方根为0.458 g,下降了15.7%。综合来看,天然橡胶磁流变弹性体减振器的减振效果优于顺丁橡胶基磁流变弹性体减振器。

图11 随机振动试验功率谱

图12 仿真激励下2种磁流变弹性体减振器随机试验结果对比

5 结语

本文以坦克稳定器陀螺仪组的减振为研究背景,结合稳定器陀螺仪组的实际尺寸和安装要求,完成了基于压缩工作模式磁流变弹性体减振器的结构设计。

通过振动样品磁强计测试分析了硫化磁场的强度对磁流变弹性体样品磁学性能的影响,结果表明当制备硫化磁场发生装置电流为10 A 时可以得到导磁性与各向异性更好的磁流变弹性体。

搭建了稳定器陀螺仪组减振系统测试平台,扫频试验表明两种基体的弹性体减振器均有变刚度效果,天然橡胶基磁流变弹性体的零场共振峰传递率在有场条件下下降了39.4%,顺丁橡胶基磁流变弹性体的零场共振峰传递率在有场条件下下降了25.9%。基于仿真激励的随机试验表明,天然橡胶基磁流变弹性体减振器的加速度均方根值下降了33.5%,顺丁橡胶基磁流变弹性体减振器的加速度均方根值下降了15.7%。总体来看,天然橡胶基磁流变弹性体减振器的减振效果优于顺丁橡胶基磁流变弹性体减振器。