标准动车组车轮磨耗特征研究

2019-12-27刘孟奇

范 军,王 鹏,刘孟奇,李 伟

(1.中车长春轨道客车股份有限公司, 长春130062;2.西南交通大学 牵引动力国家重点实验室, 成都610031)

随着我国高速铁路快速发展,对核心技术掌握的需求越来越迫切。对于高速动车组来说,转向架技术作为核心关键技术之一,对车辆安全平稳运行起决定作用。轮轨关系又是高速转向架技术的核心问题,轮轨接触关系具有强非线性特征,直接影响转向架的动力学性能。我国高速铁路的轮轨匹配状态较为复杂,不同型号动车组车轮型面不同,不同线路钢轨实际打磨外形亦有差异,对转向架设计提出了巨大的挑战。标准动车组转向架采用了自主研发设计的车轮踏面外形,从正向设计思路确定了悬挂参数,相比引进的动车组有明显差异,因此有必要研究标准动车组车轮磨耗特征发展规律。

罗仁等[1]建立了车辆多体系统动力学和车轮磨耗耦合模型,通过仿真方法预测车轮型面的磨耗,可为高速列车的安全可靠运行提供指导。肖广文等[2]考察了LM、LMA、S1002和XP55等4种车轮踏面对高速客车动力学性能的影响,指出LMA型车轮踏面与1353 mm的轮对内侧距匹配具有较好的动力学性能。王忆佳等[3]根据线路上实际测量的高速车辆车轮踏面外形,分析了不同磨耗里程下S1002G踏面的轮轨接触几何关系的变化规律。梁树林等[4]在分析高速轮轨匹配特征的基础上,根据曲线踏面磨耗情况确定了CRH3 动车组选用3 个典型车轮踏面(XP55、S1002CN 和LMA)可以达到的最高商业运营速度。马晓川等[5]建立车辆-轨道耦合动力学模型,计算和分析LMA型面的车轮在不同磨耗程度下与60N钢轨匹配时高铁车辆直线运行过程中车轮的等效锥度和轮轨动态接触点位置及平稳性、脱轨系数等指标。张旭[6]以某动车所CRH380A 型动车组为研究对象,采集现场运用的动车组踏面磨耗数据,应用多体动力学软件UM 建立高速车辆动力学模型,得出踏面磨耗对动车组车辆系统动力学性能的具体影响。曾元辰等[7]提出基于离散点直接积分的磨耗面积表征方法,结合动力学建模与仿真和实测数据,研究踏面凹形磨耗对高速列车动力学的影响规律。李国栋等[8]研究了改进的LMB_10 型车轮踏面轮轨匹配关系。文献[9-12]研究了车轮踏面外形的磨耗演变规律、踏面外形优化以及对动力学性能的影响。Meink 等[13]指出动静态不平衡可能引起车轮多边形。通过有限元弹性振动模型,陈光雄等[14]指出轮轨系统自激振动可能引起车轮多边形磨耗。陶功权等的研究[15]表明轮对的1 阶弯曲共振是电力机车多边形磨耗的根本原因。吴兴文等[16]研究表明高速列车车轮多边形是由于其通过轨枕时产生振动冲击而引起。金学松等[17]系统阐述了车轮非圆化磨耗对车辆/轨道系统动力学行为、车辆噪声的影响;分析了列车车轮非圆化磨耗发展规律和列车车轮多边形磨耗机理;讨论了列车车轮非圆化磨耗检测技术。

目前大多数研究主要针对CRH2 系列或者CRH380 系列高速动车组。本文针对标准动车组轮轨磨耗进行了跟踪测试,分析了实测车轮型面和TB60钢轨匹配的轮轨接触几何关系,在不同运营速度和线路条件下,总结出多边形磨耗特征和相关影响因素,上述结果为进一步的相关研究提供参考。

1 车轮踏面横向磨耗

1.1 磨耗演变规律

通过对标准动车组一个镟修周期的车轮磨耗进行跟踪测试,获得动车组全列车不同运行里程下的车轮踏面外形。下述分析运行里程、运行线路、载客量、不同生成厂家车轮等因素对车辆磨耗的影响。

图1 实测车轮廓形及磨耗分布

图1给出了不同运行里程下根据列车跟踪测试所得的车轮踏面外形变化及踏面磨耗量。图中实线为实测车轮廓形,可通过对每次全部车轮测试结果平均获得,虚线为踏面磨耗量,为实测车轮踏面外形与标准设计踏面外形相减获得。踏面磨耗分布主要分布在名义滚动圆附近-30 mm~+30 mm 范围内,最大磨耗深度分布在名义滚动圆附近。

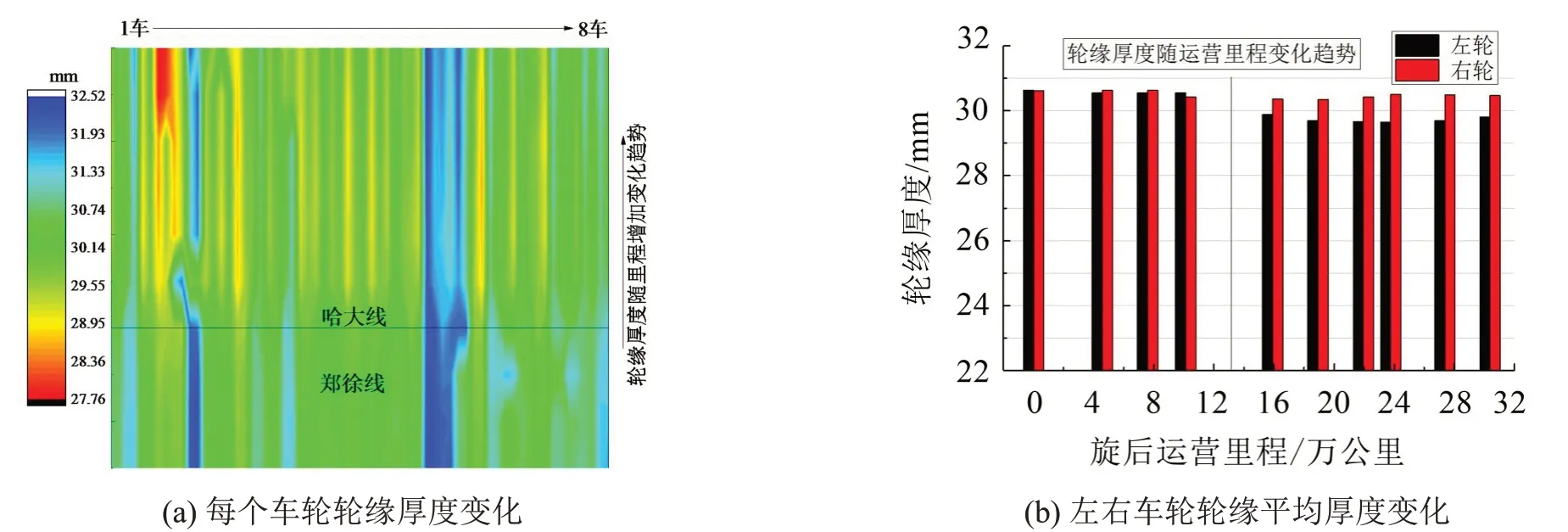

跟踪期间动车组运行主要包括两个阶段,第1阶段约0~13万公里时在郑徐客专运行,第2阶段约13~30万公里时主要在哈大客专运行。图2(a)和图2(b)中利用箱型图给出车轮踏面和轮缘磨耗量随运行里程和线路的变化。

踏面磨耗量随运行里程基本呈线性增长,第2阶段的踏面磨耗速率略大于第1 阶段。第2 阶段为载客运行,第1 阶段为空载试验,随着载重量增加,车轮踏面磨耗速率增大。第2阶段运行时的季节为北方秋冬季节,气候干燥,轮轨摩擦系数较大,磨耗速率偏快,其他型动车组车轮磨耗也呈现相似规律。轮缘磨耗速率由0.034 mm/万公里增加到0.077 mm/万公里,这是由于换线运行造成,不同线路条件下轮轨匹配关系会有差异,当轮缘损失量均值达到2.7 mm时,轮缘磨耗量不再增加。

图3(a)和图3(b)中分别利用分布图和柱状图给出车轮轮缘厚度随运行里程和线路的变化趋势。从分布图中可以明显看出车辆运行在郑徐线时,左右侧轮缘厚度相当,当在哈大线运行时,右侧轮对轮缘厚度整体高于左侧0.6 mm~0.8 mm,具有轻微偏磨现象。

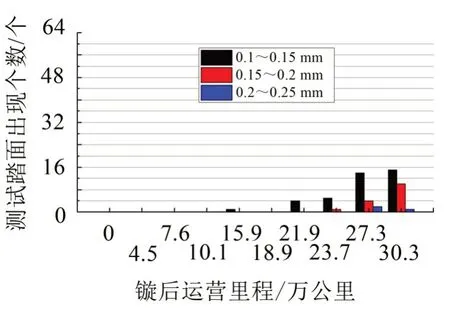

对于高速列车,允许的凹坑磨耗深度不能超过0.2 mm,图4和图5分别给出了钢轨轨头现场照片和车轮凹坑磨损值。在车轮镟后16 万公里个别车轮出现凹坑磨损,并且在镟后27.3万公里出现超过0.2 mm的凹陷磨损。凹坑磨损主要与高速轨道平直度标准很高有关[18]。

我国高速动车组从引进时一直采用进口ER8材质的车轮,在标准动车组上首次对国内厂家D2材质的车轮进行了运用试验。图6给出了在同一列车上国内厂家与国外厂家的车轮磨耗对比,在车辆跟踪周期内,不同厂家车轮踏面磨耗量基本相当。

图2 实测车轮踏面和轮缘磨耗速率

图3 轮缘厚度变化规律

图4 钢轨轨头磨耗状态

图5 车辆凹坑磨损统计结果

1.2 轮轨接触几何关系分析

图6 3种厂家车轮磨耗量变化规律

轮轨接触几何关系是分析车辆动力学、轮轨相互作用等研究的基础[19]。利用实测车轮型面与标准TB60 钢轨匹配进行轮轨接触几何分析。计算时轨距为1 435 mm,轨底坡为1/40,轮对内侧距为1 353 mm,同一轮对左右车轮采用相应的实测廓形。轮对横移量考虑为-12 mm~12 mm,间隔0.5 mm。图7给出了不同磨耗时期的接触点对分布情况。随着踏面磨耗量增加,接触点分布由集中在名义滚动圆附近发展到分散在名义滚动圆两侧,接触点的变化引起了实际轮径差、接触角的变化,影响了轮对的蛇行运动特性。

图7 不同运营里程下轮轨接触点对变化

轮轨接触点分布随车轮磨耗的改变直接体现在轮轨匹配等效锥度上。等效锥度是描述轮轨几何接触状态的重要指标,直接影响车辆的蛇行稳定性[11]。图8为跟踪测试的车轮踏面外形与TB60 钢轨匹配的名义等效锥度,按照UIC-519标准要求进行计算,新轮状态等效锥度约0.1,运行里程为30万公里时等效锥度约0.33~0.4,在运用经验限值内。在跟踪周期内,等效锥度的增长速率随里程增加而减小,尤其在15~30万公里后等效锥度增长减缓。

图8 等效锥度变化规律

2 车轮踏面圆周磨耗

标准动车组跟踪测试期间运行速度从350 km/h降到300 km/h,运行线路从郑徐线转至哈大线,车轮直径基本保持在900 mm~910 mm之间。

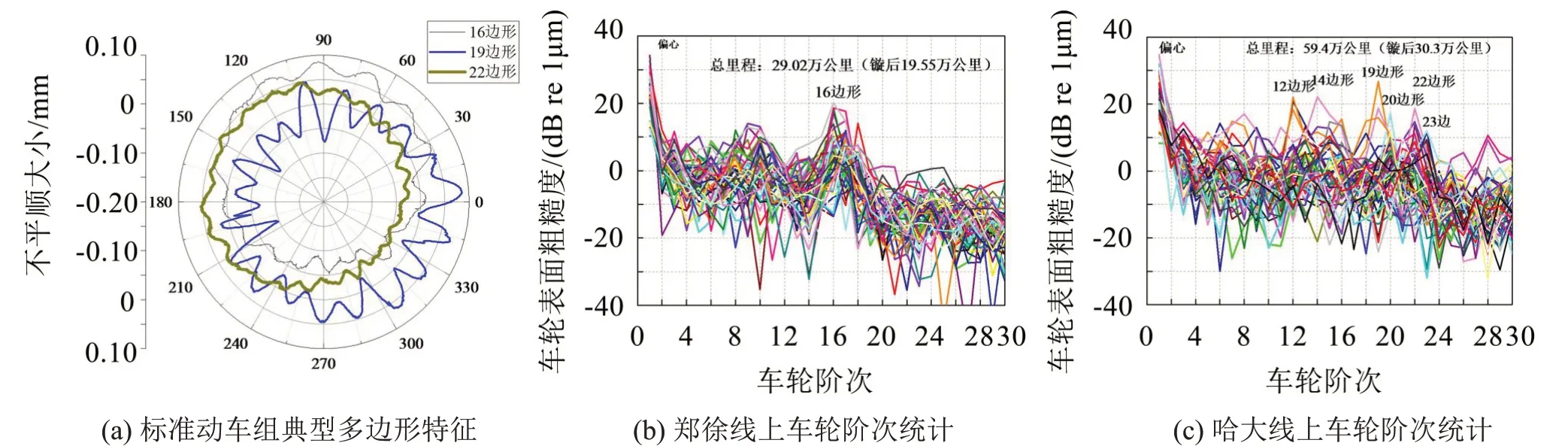

图9给出了不同时期标准动车组非圆化的极坐标和阶次演变规律。

由图9(b)可知,在郑徐线上车轮集中表现出16、17边形磨损现象,结合文献[20],在580 Hz附近,转向架轮对和构架存在模态耦合共振问题,这和车轮多边形磨耗的形成密切相关。当速度提高到350 km/h,多边形波长增大,多边形阶数会降到16 或17阶。多边形波长计算公式可表示为

运行在哈大线上时车轮主要表现出偏心和高阶12、14、19、20、22和23边形磨损。其中19、20边形同样是由于300 km/h速度下轮对和构架的耦合共振而引起,12、14、22 和23 阶多边形激发的频率依次是351 Hz、410 Hz、643 Hz 和672 Hz,结合文献[22],多边形相关频率与行车速度、轨枕间距以及轴距有关,主要和相邻轮对之间的钢轨第3阶垂向弯曲模态相关。图10给出时速为300公里/时的高寒车镟后3万公里的车轮阶次和相关部件振动加速度级示意图,从图10(a)看出车轮无明显高阶多边形,但是图10(b)显示378 Hz、414 Hz、641 Hz 和672 Hz 处出现加速度级峰值,即相应加速度级峰值频率不是由车轮多边形引起的,且与车轮的12、14、22和23边形激振频率一一对应。说明在哈大线运行时,轨道系统固有特性对车轮高阶多边形有所贡献。

虽然哈大线上表现出的多边形粗糙度值整体高于郑徐线,但是没有形成单一的尖峰,多边形能量相对“分散”,它们在发展过程中互相制约,不会对行车安全造成影响。

3 结语

通过对中国标准动车组开展车轮踏面磨耗跟踪测试,分析总结了实测车轮廓形与标准TB60钢轨匹配对轮轨接触特性的影响以及多边形发展演变规律。得出以下结论:

图9 标准动车组车轮阶次变化趋势

图10 某高寒车车轮阶次和振动加速度级测试结果

(1)车轮踏面磨耗分布在名义滚动圆附近-30 mm~30 mm范围内,踏面磨耗深度与运营里程基本呈线性关系。

(2)镟后16 万公里轮缘出现明显凹坑磨损,接触点对分布在凹坑两侧,造成等效锥度增长较快。

(3)在580 Hz附近转向架轮对和构架存在模态耦合共振问题,在350 km/h 和300 km/h 工况下分别形成16、17边形和19、20边形,在哈大线上运行时形成的12、14、22 和23 边形对应351 Hz、410 Hz、643 Hz和672 Hz的振动频率,可能与轨道系统固有特性有关。