含双裂纹齿轮副轮齿裂纹扩展寿命分析*

2019-12-26

(南昌航空大学航空制造工程学院 江西南昌 330063)

齿轮机构广泛用于航空航天与机械工程等领域。作为机械装备传动系统,齿轮传动机构的性能直接关系到众多机械装备的动力传动性能及其稳定运转。因此,齿轮传动系统的可靠性直接影响机械装备的性能。

裂纹是引发齿轮轮齿折断的主要原因之一[1]。EWING和HUMFREY可能是最早研究齿轮机构裂纹扩展问题的学者,他们研究了材料组织演变与裂纹扩展的关系,进而探讨了裂纹变化对齿轮性能的作用[2]。早期研究齿轮机构轮齿裂纹扩展问题的方法集中在理论分析和试验研究方面。比如GLODEZ等[3]通过实验手段探索了轮齿的疲劳断裂和裂纹扩展特性。许德涛等[4]研制了基于扩展有限元方法的齿轮裂纹扩展计算程序,提出了以裂纹扩展路径与齿轮中心距作为轮齿/轮缘断裂的评判指标。 刘鑫博等[5]以渐开线圆柱齿轮为研究对象,将齿轮啮合过程的动态过程近似为多个静态啮合位置,得到不同位置的应力强度因子;采用最大周向应力准则确定裂纹的扩展角度,得到整个计算周期的应力强度因子、疲劳裂纹扩展路径及疲劳寿命,讨论了初始裂纹的大小、位置和加载变化对疲劳裂纹扩展寿命的影响。许德涛等[6]基于ABAQUS平台,探究了齿根萌生裂纹大小、角度和位置对疲劳裂纹扩展行为的影响机制,研究发现齿根裂纹均为先朝深入轮缘的方向扩展,后朝齿根位置方向扩展。基于有限元方法,孙智甲和李有堂[7]仿真了轮齿齿根裂纹扩展规律,研究了裂纹扩展倾角对轮齿中疲劳裂纹扩展路径及其轮齿裂纹扩展寿命的影响。赵国平等[8]以斜齿轮为研究对象,综合考虑混合润滑状态下摩擦动力学特性对齿面应力分布的影响以及渗碳表层硬度梯度和残余应力的非均匀分布特征,完成了齿轮接触区裂纹萌生及扩展过程全寿命的预估。针对高速列车齿轮的齿根裂纹扩展特性,李刚等人[9]基于ABAQUS软件建立了齿轮副模型,并通过静力学确定裂纹萌生位置,分析了裂纹尖端不同位置的应力强度因子大小,讨论了齿根裂纹扩展演变行为及路径,探究了载荷等因素对裂纹扩展寿命及轨迹的影响规律。肖俊峰和李建兰[10]建立了随机风速下风力机传动链齿轮齿根疲劳裂纹扩展剩余寿命计算模型,计算了不同风速下的齿根弯曲应力,分析了随机载荷下裂纹扩展速率。运用有限元手段,李润方等[11]分析了齿轮副轮齿裂纹位置的应力,构建了分析轮齿裂纹问题的有限元基础;LIU等[12]研究了接触压力对齿轮副裂纹扩展行为的影响程度;WU等[13]开发了渐开线齿轮机构动力学有限元模型,预测齿轮副轮齿裂纹扩展路径。在计算裂尖应力强度因子值的基础上,CAI等[14]探讨了裂纹深度大小、载荷大小以及齿轮几何参数等对轮齿裂纹扩展规律的作用机制。

综上,现有的研究大多数是从计算裂纹尖端应力强度因子值或从分析裂纹扩展轨迹等问题出发,探究齿轮几何参数及裂纹形态对疲劳裂纹扩展的影响,且研究视角是各类因素对齿根裂纹扩展指标规律的判断,对各指标的实际运用较少。齿轮运转实际中,齿根位置是弯曲应力最大、裂纹萌生的主要位置之一。与此同时,分度圆位置附近的接触应力最大,也是裂纹萌生的重要位置。因此,循环载荷作用下,齿轮副的分度圆和齿根圆部位都可能是疲劳裂纹萌生位置,但是裂纹扩展速率不一样。而针对这一种情况,很少有研究者考虑。本文作者以含双裂纹齿轮副为对象,研究相邻轮齿同时含分度圆裂纹或齿根裂纹齿轮副的裂纹扩展规律,探索分度圆裂纹和齿根裂纹扩展寿命的关系,为齿轮副的抗振动疲劳设计提供理论支撑。

1 裂纹扩展理论

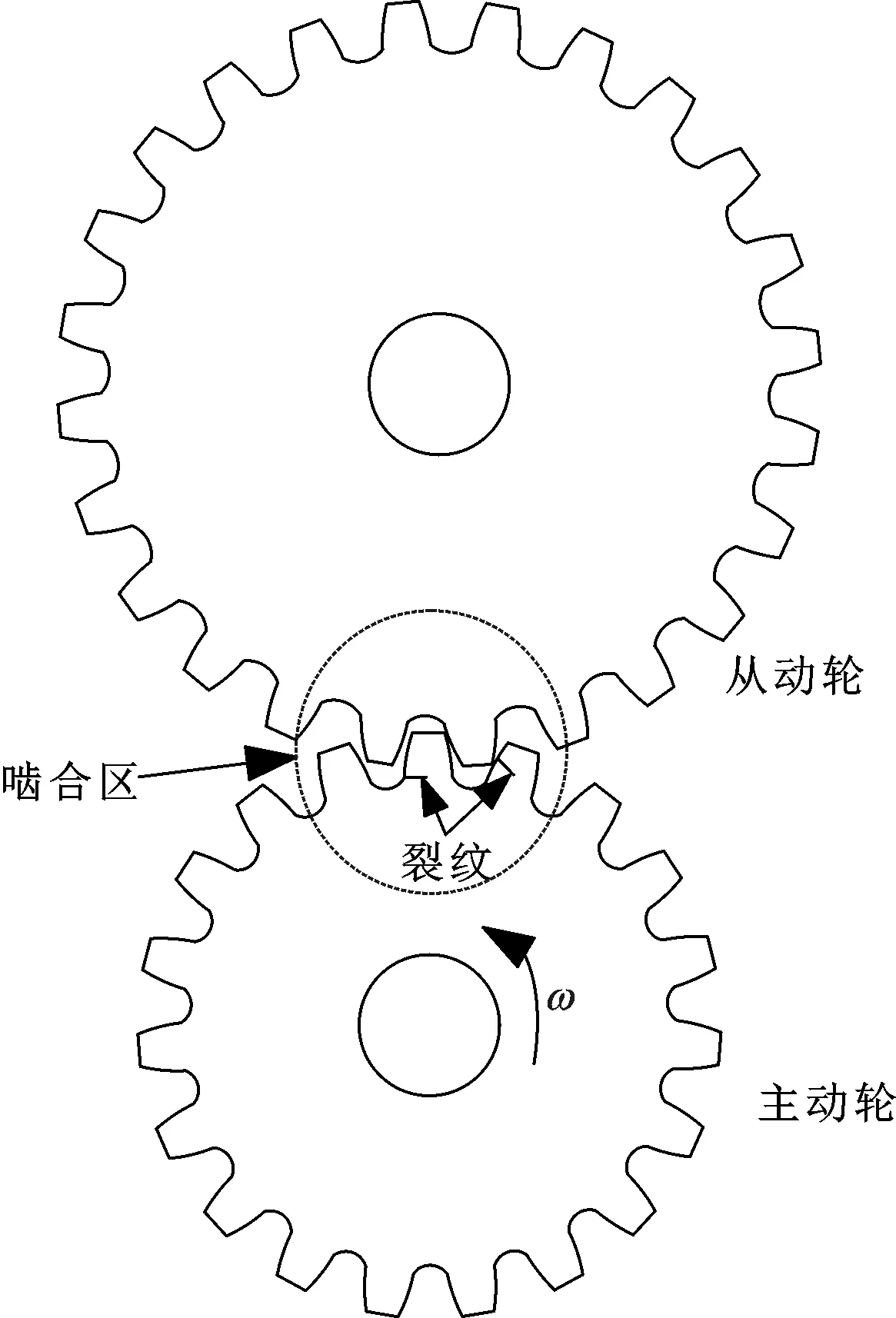

如图1所示的齿轮啮合模型,齿轮啮合过程中,只有当含裂纹的轮齿参与啮合时,裂纹才可能扩展,并对齿轮副的动力学行为产生作用。

图1 齿轮副啮合模型Fig 1 Meshing model of gear pair

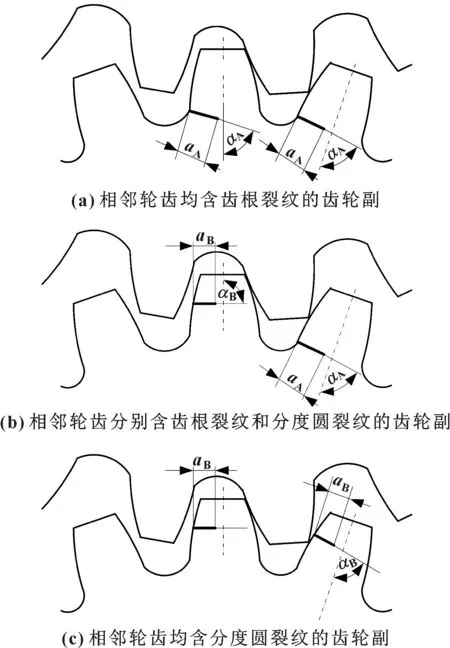

针对单个啮合周期内疲劳裂纹对齿轮动力特性的影响,研究了分度圆裂纹及齿根裂纹疲劳扩展寿命。同一啮合周期内,如果相邻两齿均出现裂纹,齿轮副的动力学特性变得更加复杂。假设裂纹均发生在主动轮的轮齿上,图2提出了3种可能的相邻轮齿含裂纹的齿轮副模型。3种模型中,aA和aB分别表示齿根裂纹深度和分度圆裂纹深度,αA和αB分别表示齿根裂纹倾角和分度圆裂纹倾角。

在中低应力、平均应力很小且裂纹径直扩展的情况下,Paris方程可近似地描述轮齿裂纹深度、循环加载次数与裂纹尖端应力强度因子的关系。假设轮齿裂纹扩展细分为m个阶段,NA和NB分别表示齿根裂纹扩展与分度圆裂纹扩展至确定裂纹长度时所需的加载次数,ΔKA和ΔKB表示第i裂纹扩展阶段对应的应力强度因子,得到轮齿裂纹扩展的近似计算公式

(1)

式中:C和n代表齿轮材料裂纹扩展常数。

图2 含双裂纹齿轮副模型Fig 2 Models of gear pair with double cracks (a) a gear pair with a root crack in neighbour tooth;(b) a gear pair with a root crack and a reference crack in neighbour tooth;(c) a gear pair with a reference crack in neighbour tooth

2 含双裂纹齿轮副有限元模型

考虑图1所示的齿轮机构,假定齿轮为渐开线直齿圆柱齿轮,基本参数见表1,主从齿轮材料相同,弹性模量E=206 MPa、泊松比ν=0.3。不考虑疲劳裂纹的几何初始角对裂纹扩展寿命的影响,假定疲劳裂纹倾角αB=90°、αA=60°。

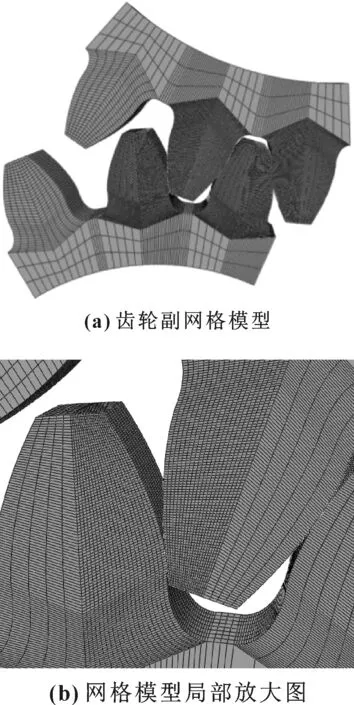

因为一对标准直齿圆柱齿轮的重合度通常为1~2,即齿轮啮合过程中最多有两对轮齿同时参与啮合。不失一般性,建立图3所示的只含3齿的齿轮副有限元模型以提高计算效率。

图3 齿轮副有限元网格模型Fig 3 Finite element modelof gear pair (a) mesh model of gear pair;(b) local magnify diagram of mesh model

因为裂纹对齿轮啮合有影响,划分齿轮啮合模型网格时,选取八节点C3D8I六面体单元考虑到轮齿间的非线性接触,同时细分轮齿接触部分及裂纹区网格。以两齿轮的几何中心为约束控制点,将控制点与两齿轮内径表面进行耦合,效果如图4所示。在约束控制点上施加力矩,并设置边界条件便可仿真齿轮啮合时的力学情况。因为齿轮啮合过程中,配对轮齿间为非线性接触,齿轮副表面定义为面-面接触。

图4 齿轮副耦合约束Fig 4 Coupling constraint of gear pair

3 裂纹尖端应力强度因子

3.1 最大主应力

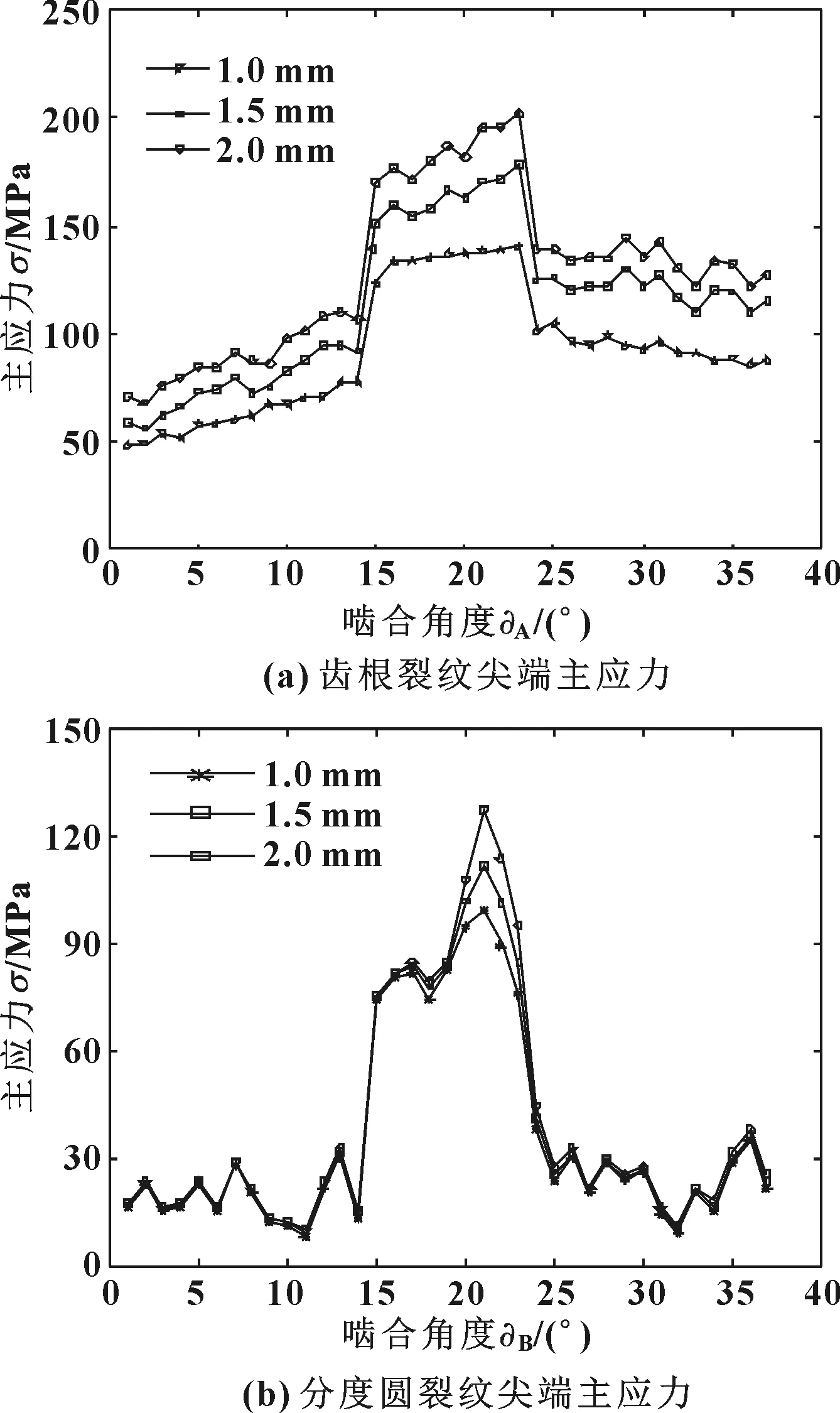

图5示出了控制点加载1×105N·mm力矩,裂纹深度aB=1 mm、aA=1 mm时不同啮合情况下裂尖的弯曲应力与剪切应力变化规律。

图5中σ1与σa为弯曲应力,σ2和σ3、σb和σc为两方向的剪切应力。结果表明,弯曲应力与剪切应力均随着啮合发生变化;齿轮副处于单齿啮合时,应力明显增大;齿根裂纹与分度圆裂纹的弯曲应力明显大于剪切应力。从应力分析来看,分度圆裂纹和齿根裂纹均以I型裂纹为主。

图5 裂纹尖端应力分量Fig 5 Stress components near crack tip (a) stress components near root crack tip;(b) stress components near reference crack tip

图6示出了啮合周期内裂纹深度对轮齿裂纹尖端应力的影响。结果表明,齿根裂纹与分度圆裂纹尖端的应力最大值均出现在齿轮从单齿啮合进入双齿啮合时刻。轮齿啮合过程中,非啮合期间裂纹尖端应力为最小值σmin=0。因此,轮齿裂纹位置的应力特性为脉动循环特性,即r=0。最大应力强度因子Kmax出现在最大应力时刻。因此,一个周期内应力强度因子的振幅ΔK等于最大应力强度因子。

图6 深度对裂纹尖端主应力的影响Fig 6 Effects of crack depths on stress at crack tip (a) principal stress near root crack tip;(b) principal stress near reference crack tip

3.2 应力强度因子

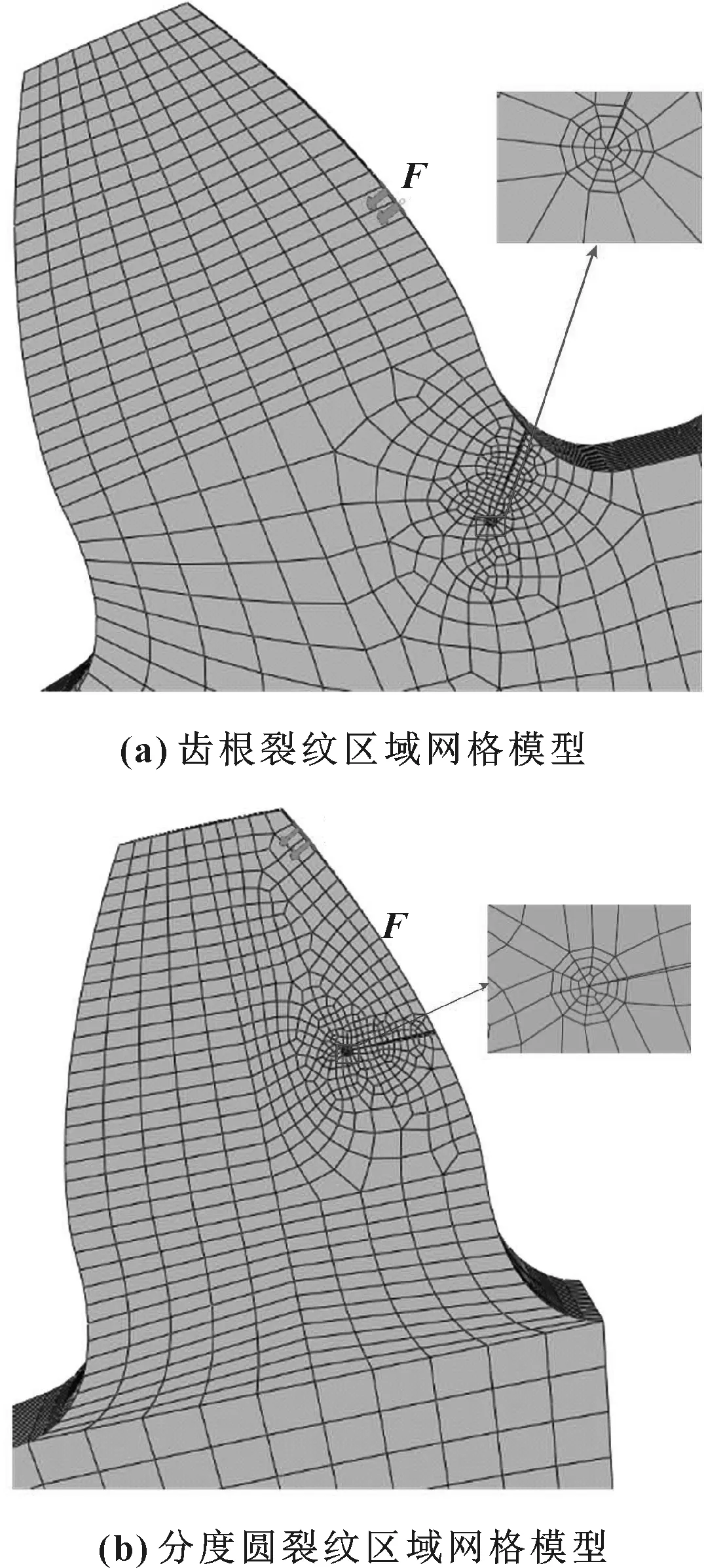

基于最大主应力分析,通过J积分可计算裂纹尖端的应力强度因子最大值。为了获得精确的计算结果,对裂纹尖端的网格进行细分,分度圆裂纹及齿根裂纹尖端附近的网格如图7所示。之后,计算裂纹尖端的第二环节点的应力强度因子。

图7 裂纹区域网格模型Fig 7 Mesh models near crack zone (a) mesh model of root crack zone;(b) mesh model of reference crack zone

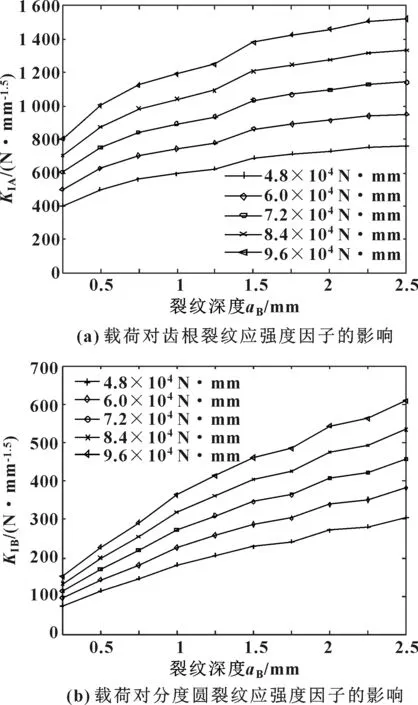

因为I型裂纹是齿轮裂纹扩展中的主要扩展形式,下面着重研究I型裂纹的应力强度因子及其影响因素。建立分度圆裂纹及齿根裂纹,裂纹深度aB=0.25 mm、aA=0.25 mm。对接触面施加初始力矩4.8×104N·mm,力矩增量为1.2×104N·mm。

图8示出了不同加载下应力强度因子(SIF)随裂纹扩展的变化规律。结果表明,相同裂纹深度时,齿根裂纹尖端SIF值与分度圆裂纹尖端SIF值均随外载荷的增大而增大。齿根裂纹与分度圆裂纹尖端SIF值与载荷近似线性关系;载荷一定情况下,齿根裂纹尖端SIF值与分度圆裂纹尖端SIF值均随着裂纹扩展而增大,增长速率逐步减小;同一载荷同一裂纹深度下,齿根裂纹尖端SIF值大于分度圆裂纹尖端SIF值;随着裂纹扩展,齿根裂纹尖端SIF值与分度圆裂纹尖端SIF值的比值逐渐缩小。

图8 载荷对裂纹应强度因子的影响Fig 8 Effects of loading on SIF near crack tip (a) effects of loading on SIF of root crack;(b) effects of loading on SIF of reference crack

4 轮齿裂纹扩展寿命

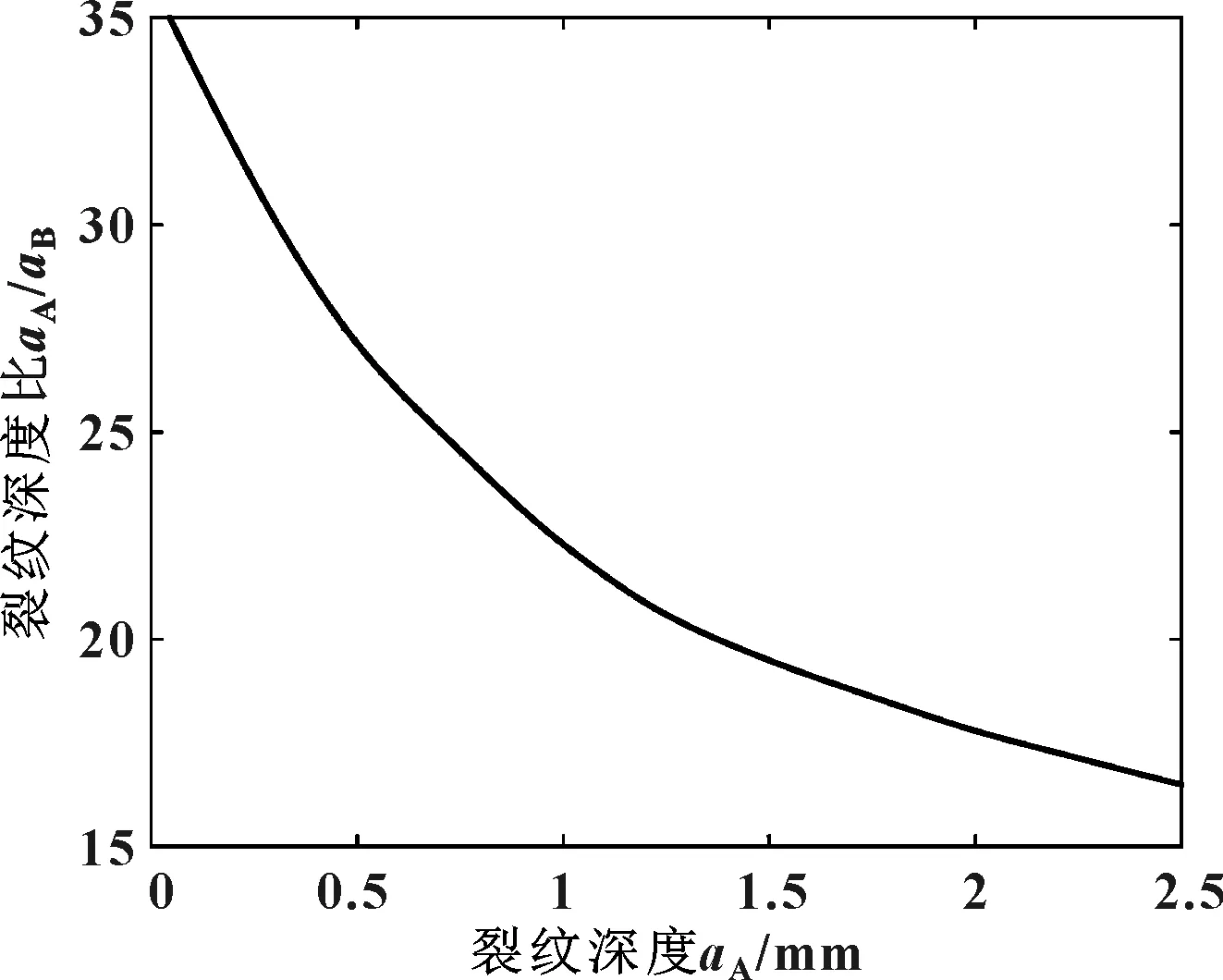

结合Paris方程和裂纹尖端应力强度因子可估算裂纹扩展寿命。假设分度圆裂纹和齿根裂纹的初始深度均为0.25 mm。轮齿材料的裂纹扩展常数C=4.77×10-9、n=2.06。

图9所示的裂纹扩展寿命计算结果表明,在相同载荷下,分度圆裂纹的扩展寿命大于齿根裂纹的扩展寿命,增大载荷会减小齿根裂纹与分度圆裂纹疲劳扩展寿命的差距。图10所示的裂纹扩展深度比计算结果显示,随着裂纹扩展,裂纹大小比值呈下降趋势,从35降至16。分析表明,齿根裂纹和分度圆裂纹深度的比值非定值,而且齿根裂纹的扩展速率明显大于分度圆裂纹的扩展速率。但是,两者差距随着疲劳裂纹扩展的推进不断缩小。对于相邻齿同时含齿根裂纹或同时含分度圆裂纹的齿轮,因为齿根裂纹和分度圆裂纹扩展特性相同,且独立于不同轮齿上,初始尺度相等时,其裂纹深度比为1。

图9 裂纹扩展寿命曲线Fig 9 Crack growth life curves (a) crack growth life curve of root crack;(b) crack growth life curve of reference crack

图10 裂纹扩展深度比Fig 10 Crack growth depth ratio

5 结论

(1)轮齿裂纹尖端的弯曲应力与剪切应力均随啮合发生变化,单齿啮合时的应力大于双齿啮合时的应力,而且裂纹尖端的弯曲应力大于剪切应力,最大应力值出现在单齿啮合进入双齿啮合位置。

(2)相同加载与同一裂纹深度时,齿根裂纹尖端的应力强度因子大于分度圆裂纹尖端的应力强度因子,应力强度因子均随裂纹扩展而增大,但是齿根裂纹尖端应力强度因子值与分度圆裂纹尖端应力强度因子值之比不断缩小。

(3)同一加载时,同一齿轮上的分度圆裂纹扩展寿命大于齿根裂纹扩展寿命,随着裂纹扩展的推进,齿根裂纹的深度与分度圆裂纹的深度之比值不断增大,而且深度比与载荷无关。