泥水盾构机密封用O形圈静态接触应力分析*

2019-12-26

(沈阳工业大学机械工程学院 辽宁沈阳 110870)

为了防止外界的渣土、泥水等腐蚀性介质的侵入,泥水盾构机需用多种密封材料来确保设备的正常运行,其中O形密封圈主要用于零部件结合面之间、旋转轴与安装座等地方的密封。例如,滚刀与辅臂上换刀支撑筒之间,常压换刀装置的圆筒前盖和盾构机刀臂梁的焊接座之间,都是用O形密封圈来密封的,目的是防止泥浆等介质进入辐条内[1]。目前,泥水盾构机向大埋深、高水压等方向发展,为保证其密封性能,O形圈要求能够承受工作水深产生的流体压力。文中研究的泥水盾构机工作在水深为150~200 m的海水中,产生的流体压力为1.5~2 MPa。

O形密封圈一般在设备中是易损件,价格较低,但有时其性能将直接决定着设备的使用寿命和维修次数。因此,人们开展了对O形密封圈的研究,包括静力学、动力学、摩擦学等方面的研究[2-3]。国内外关于O形圈静力学的研究,主要集中在 O形圈沟槽结构参数(如沟槽宽度、深度、倒角)的选取、失效准则的讨论、受压下的变形分析、静态接触力的分布和有限元可靠性分析上[4]。王朝晖等[5]建立了某O 形橡胶密封圈轴对称模型,借助非线性有限元手段,分析与研究不同工作压力、不同压缩率下的接触应力,获取了接触宽度随初始压缩率的分布规律,通过数据处理得到了最大接触应力随压缩率和介质压力的变化关系式。关文锦等[6]研究发现O形密封圈的接触应力大小与接触宽度随着压缩率和介质压力的增大而增大。桑勇等人[7]通过模拟变形情况得出了在同一介质压力和压缩率下,最大 Von Mises应力随着水深的增加呈现减小的趋势。LINDLEY[8]分析提出了O形密封圈在小变形、压缩率小的情况下单位长度上载荷分布的计算公式,但是对压缩率大于20%的形密封圈,计算公式不准确,需要根据经验进行进一步修正。综上所述,人们对O形密封圈静力学的研究取得一些成果,但现阶段的研究只考虑了密封圈的接触应力、压缩率和流体压力3个变量之间的关系,很少将硬度、剪切应力、Von-Mises应力考虑进去。

本文作者研究了盾构机用O形密封圈在不同压缩率、流体压力、摩擦因数、硬度时产生的Von-Mises应力、剪切应力、接触应力等的变化规律,并用MATLAB拟合出它们之间的函数关系,探讨该O形密封圈满足密封要求的最小压缩率。

1 本构模型及边界条件

1.1 本构模型的建立

由于橡胶材料的特殊性,对密封结构的物理模型提出几点假设[9]:

(1)橡胶材料是均匀连续的;

(2)忽略油液温度的变化对密封圈密封性能的影响,假定油液温度不变;

(3)密封圈受到的纵向压缩是由约束边界的指定位移引起的;

(4)密封结构的缸筒弹性模量远大于密封圈,作为刚体进行分析,并且其结构在理想情况下是完全轴对称的。

橡胶材料的应变能函数的形式较多,目前广泛使用的Mooney-Rivlin本构模型[10]如下:

W=C10(I1-3)+C01(I2-3)

(1)

式中:I1、I2为应变张量的2个主不变量;C10、C01为材料常数。

橡胶硬度与弹性模量的关系式[11]

(2)

当橡胶硬度为Shore A 80、Shore A 85、Shore A 90时,代入公式(2)可得出对应的弹性模量为9.387 5、13.23、20.93 MPa。

初始剪切模量与材料常数的关系是

G=2(C10+C01)

(3)

结合经验公式

C01=0.25C10

(4)

(5)

可求出当橡胶硬度为Shore A 80时,C10=1.25 MPa,C01=0.31 MPa。同理可求出橡胶硬度为Shore A 85、Shore A 90的材料参数。

不可压缩系数d为

(6)

其中μ=0.499。

按公式(2)—(6)计算得到的硬度Shore A 80、Shore A 85、Shore A90时对应的C10、C01、d、E、G见表1。

表1 橡胶硬度为Shore A 80、Shore A 85、Shore A 90

1.2 边界条件

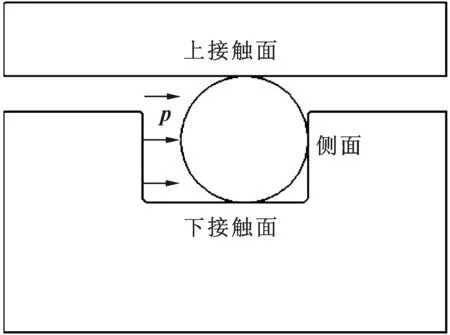

橡胶密封件结构复杂,为简化结构,将三维模型简化为二维轴对称平面图形。图1所示为某盾构机用橡胶密封结构有限元模型。橡胶圈直径8.6 mm,内轴上开一个凹槽,宽11.2 mm,高6.2 mm,凹槽底角倒角0.5 mm,上边倒角0.2 mm[12]。在接触设置中,上下表面和侧面均选用同一摩擦因数。

图1 有限元模型Fig 1 Finite element model

求解过程分为三步,总的施加的载荷步数为200。第一步,将内轴固定不动,对外轴施加向下位移,压缩橡胶圈,这一过程施加载荷步0~30,载荷步30~200保持这一状态不变。一般橡胶圈静密封的压缩率为10%~25%,根据式(7)所示的压缩率计算公式,即施加的位移为0.86~2.15 mm[2]。

(7)

式中:δ为橡胶圈径向压缩位移,mm;d为橡胶圈自然状态下的截面直径,mm。

第二步,在橡胶圈左侧施加压力,模拟流体压力,这一过程施加载荷步50~180,载荷步180~200保持这一状态不变。对于流体压力大于等于6 MPa,需要缓慢施加载荷,总载荷步增加到500,即第一步施加位移0~100,施加流体压力为150~450步,其余与之前相似。由于内外轴均为刚体,表现形式设置为hard;而橡胶圈为复合的弹性体,表现形式设置为soft。橡胶圈作为主要研究对象,需要对其网格细化,而内外轴为次要研究对象,可以选择自动生成网格,以减少运算时间,整个模型共5 502个节点,1 761个单元。

第三步,优化分析结果,在静态结构的高级设置中选择拉格朗日乘子法,侵入公差输入0,避免橡胶圈少量压入内外轴刚体[13]。在分析设置的结果控制选项选择开启大变形。

2 有限元模型简化及仿真结果分析

2.1 模型简化

研究橡胶圈密封性能,上接触面和下接触面最大接触压力差别极小,均与流体压力呈线性关系[14],为此文中认为上下接触压力一致。O形圈保证密封的必要条件是密封界面上的接触压力峰值大于或等于流体压力[15]。如果密封失效,介质透过密封圈只有两条路径,一是从密封圈与上表面的接触面透过,二是先后透过密封圈与沟槽底面和侧面的接触面。图2所示为ε=10%,p=3 MPa时,O形密封圈的接触应力分布。在3 MPa的流体压力下,橡胶圈发生横向压缩位移,使得侧面的接触应力大于上下表面的接触应力,同时侧面产生的接触应力会大于上下接触面。可以看出,研究密封产生的接触应力是否能够满足密封要求,重点应分析密封圈与上表面的接触应力,文中称之为主接触应力。

图2 ε=10%、p=3 MPa时O形密封圈接触应力分布Fig 2 Contact stress distribution of O seal ring at ε=10%,p=3 MPa (a)contact stress of upper surface; (b)contact stress of side surface

Von-Mises应力是一种等效应力,它用应力等值线来表示模型内部的应力分布情况,它可以清晰描述出一种结果在整个模型中的变化,从而使分析人员可以快速地确定模型中的最危险区域[16]。若Von-Mises应力超过材料的弹性形变能,材料会发生屈服。剪切应力是由剪切而产生的单位剪切面上的内力,剪切应力过大,材料发生剪切失效。文中探讨了O形橡胶圈合适压缩率的选取,在使得主接触应力大于流体压力的条件下,Von-Mises应力和剪切应力尽可能小。

2.2 有限元仿真结果

2.2.1 橡胶圈应力随流体压力的变化

根据建立的有限元模型,计算得到压缩率为25%、橡胶硬度为Shore A 90、摩擦因数为0.2时,橡胶圈在流体压力1.5、3、4.5、6、7.5 MPa下的接触应力分布,如图3所示。随着流体压力的增大,橡胶圈产生的横向压缩位移增大,从而橡胶圈有向上下接触面扩张的趋势,压缩后产生的回弹力使密封接触面的接触应力增大。当橡胶圈的硬度、压缩率以及接触面的摩擦因数一定,主接触应力随着流体压力的增大而增大。

图3 不同流体压力下O形密封圈主接触应力分布Fig 3 Contact stress distribution of O-ring under different fluid pressure (a)1.5 MPa;(b)3 MPa;(c)4.5 MPa; (d)6 MPa;(e)7.5 MPa

图4所示为压缩率为25%时不同硬度下O形密封圈3种应力与流体压力之间的关系,图中参照线表示流体压力与主接触应力相等。随着流体压力的增大,O形橡胶圈的Von-Mises应力、剪切应力、主接触应力均相应增大。当流体压力小于等于5.5 MPa,硬度为Shore A 80、Shore A 85、Shore A 90的橡胶圈密封性能良好;当流体压力超过5.5 MPa,硬度为Shore A 80的橡胶圈主接触应力低于流体压力参照线,出现密封失效;硬度为Shore A 85和Shore A 90的橡胶圈主接触应力在0~7.5 MPa内始终在流体压力参照线之上,密封良好。可以看出,当橡胶圈承受较小流体压力时,应选用硬度较小的橡胶圈,使得Von-Mises应力、剪切应力均较小,橡胶圈产生裂纹、剪切失效的概率减小;当橡胶圈承受较大流体压力时,应选用硬度大的橡胶圈,以保证产生的主接触应力大于流体压力。

图4 O形密封圈应力随流体压力变化Fig 4 Variation of stress of O-ring with fluid pressure(a)variation of Von-Mises stress with fluid pressure;(b)variation of shear stress with fluid pressure;(c)variation of principal contact stress with fluid pressure

2.2.2 橡胶圈应力随压缩率的变化

图5所示为摩擦因数0.2时,不施加流体压力情况下O形密封圈3种应力随压缩率的变化曲线。当不施加流体压力,即流体压力为0,Von-Mises应力、剪切应力、主接触应力均随压缩率的增大而增大。硬度为Shore A 80、Shore A 85的橡胶圈,应力随压缩率的增大而增大的趋势较缓,且变化的趋势比较接近。硬度为Shore A 90的橡胶圈,应力随压缩率的变化率较硬度为Shore A 80、Shore A 85的变化率增大,且增大的趋势比较明显。可以看出,当橡胶圈硬度越大,应力随压缩率的变化率越大。

图5 O形密封圈应力随压缩率变化Fig 5 Variation of stress of O-ring with compression rate(a)variation of Von-Mises stress with compression rate;(b)variation of shear stress with compression rate;(c)variation of principal contact stress with compression rate

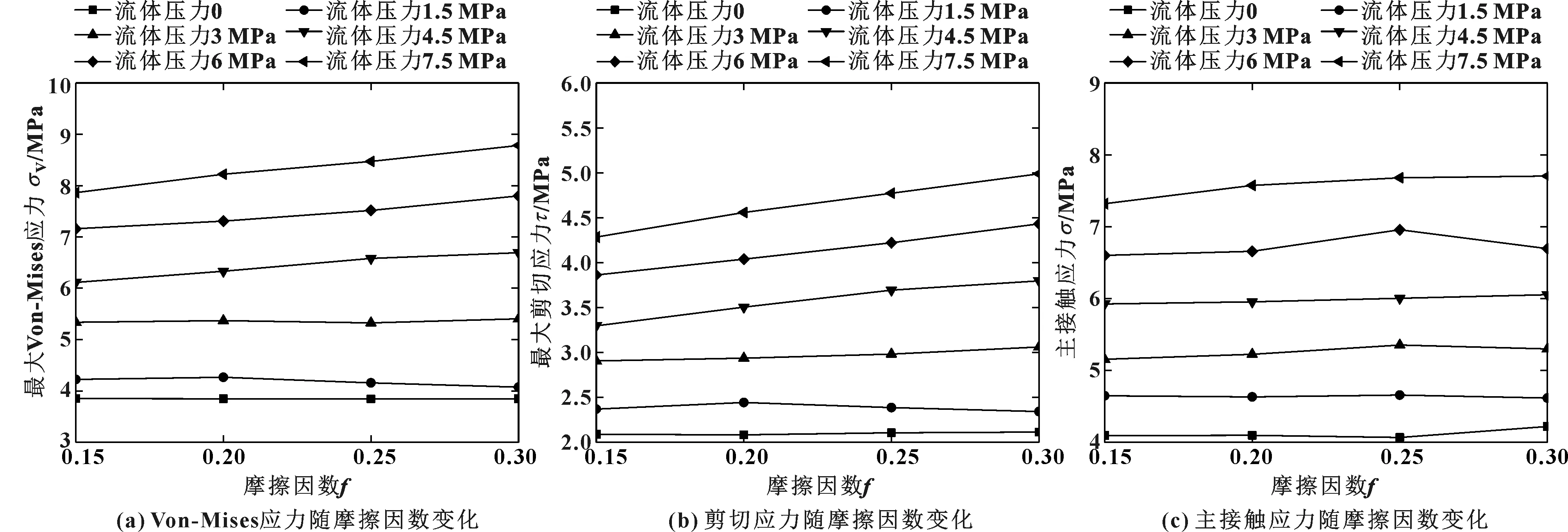

2.2.3 橡胶圈应力随摩擦因数的变化

图6所示是硬度为ShoreA85、压缩率为25%时,O形橡胶圈应力应变随摩擦因数的变化。当压缩率、流体压力一定,随着摩擦因数的增大,Von-Mises应力、剪切应力、主接触应力总体呈现增大的趋势,但是整体上变化很小,可以看出改变摩擦因数对橡胶圈密封性能影响很小。当流体压力小于4.5 MPa,改变摩擦因数对Von-Mises应力、剪切应力、主接触应力几乎没有影响,可以忽略摩擦因数这一影响因素;当流体压力大于4.5 MPa,改变摩擦因数对Von-Mises应力、剪切应力、主接触应力的影响略微显现出来。

图6 O形密封圈应力随摩擦因数变化Fig 6 Variation of stress of O-ring with friction coefficient(a)variation of Von-Mises stress with friction coefficient;(b)variation of shear stress with friction coefficient;(c)variation of principal contact stress with friction coefficient

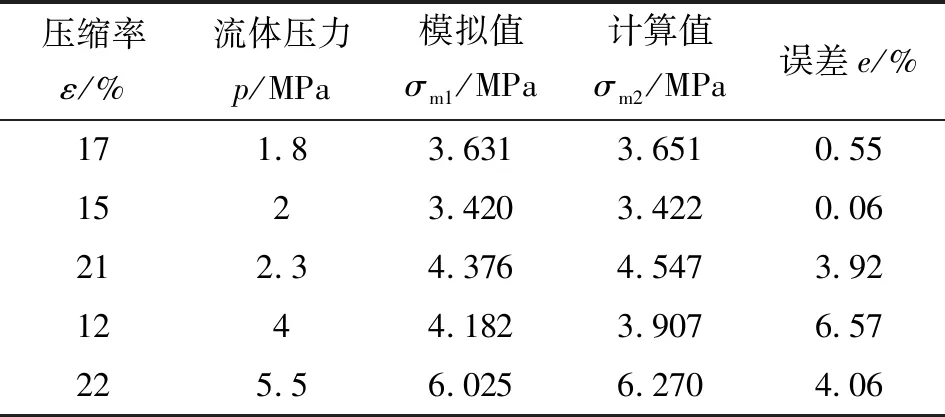

2.3 主接触应力与压缩率及流体压力关系的拟合

根据接触应力与流体压力呈线性关系,无流体压力下的接触应力和施加流体压力下的接触应力分别与初始压缩率和流体压力之间的关系设置如下:

σ0=aε

(8)

σm-σ0=cp

(9)

式中:σ0为无流体压力下的接触应力,MPa;ε为初始压缩率,%;c是工作压力和接触应力之间的压力传递系数,0 将图5(c)中的压缩率和主接触应力的数值,利用MATLAB拟合出公式(8)。将图4(c)中的流体压力和主接触应力数值,利用MATLAB拟合出公式(9)。结合2个式子,得出硬度为Shore A 85的橡胶圈主接触应力公式: σm=16.317 9ε+0.487 3p (10) 为了验算公式的正确性,又进行了不同压缩率和流体压力下数值模拟计算,并和公式(10)计算值进行对比,其结果如表2所示。误差值为模拟值与计算值相差的绝对值与模拟值之间的比值。可以看出,公式计算的主接触应力与有限元计算的主接触应力误差都在7%以内,可以认为在一定压缩率与流体压力变化范围内,可以利用拟合的公式计算主接触应力。 表2 模拟值与计算值误差分析 同理,拟合出硬度为Shore A 80、Shore A 90的橡胶圈主接触应力公式: σm=11.836 8ε+0.451 5p (11) σm=26.202 9ε+0.385 9p (12) 当流体压力一定时,在满足密封要求的前提下,要尽可能选择较小的压缩率。由公式(10)、(11)和(12),可以计算出不同流体压力下的最小压缩率,见表3。可以看出,随着流体压力的增大,满足密封要求的压缩率增大。 表3 不同流体压力下满足密封要求的最小压缩率 (1)随着硬度、压缩率、流体压力和摩擦因数的增大,接触应力、Von-Mises应力和剪切应力均增大,其中摩擦因数整体上对橡胶圈应力影响很小。 (2)橡胶圈硬度越大,应力随压缩率的变化率越大;当橡胶圈承受较小流体压力时,应选用硬度较小的橡胶圈,使得Von-Mises应力、剪切应力均较小,橡胶圈产生裂纹、剪切失效的概率减小;当橡胶圈承受较大流体压力,应选用硬度大的橡胶圈,以保证产生的主接触应力大于流体压力。 (3)接触应力与压缩率和流体压力之间满足正比例的关系,通过建立接触应力与压缩率和流体压力关系的拟合式,可计算得到不同流体压力下O形圈的合适压缩率。

3 结论