压制工艺对石墨膜力学性能的影响

2019-12-2622

22

(1.武汉理工大学资源与环境工程学院 湖北武汉 430070;2.矿物资源加工与环境湖北省重点实验室 湖北武汉 430070;3.浙江国泰萧星密封材料股份有限公司 浙江杭州 311255)

可膨胀石墨高温膨化后,在压制过程中,不同膨胀石墨的片层很容易互相搭接、锁合,形成具有一定结合强度的柔性石墨膜。曹文权等[1]认为柔性石墨膜内部石墨片层间的机械锁合是石墨材料强度的主要来源[1-2]。但柔性石墨膜的强度不高,当外部拉伸载荷超过一定范围时,柔性石墨内部的应力相对集中,使某些石墨片间相互啮合处会产生滑脱、分离,最终导致断裂[2-5]。虽然由膨胀石墨压片制得的柔性石墨膜强度不高、密度不高[6-7],但其具有优异的导热性能和密封性能,是一种制备高导热材料和密封材料的理想选择。

随着柔性石墨膜在导热及密封材料方面的应用推广,对其力学性能也提出了更高要求。本文作者以浙江国泰密封材料股份有限公司提供的2种可膨胀石墨作为研究对象,从原料的性质、膨化温度、成型压力、柔性石墨膜的密度、压制工艺等几个方面,研究材料性质和压制工艺对导热石墨膜抗拉强度的影响。

1 试验部分

1.1 试验仪器

试验所用主要仪器及设备:SX2-10-10箱式电阻炉,杭州萧山科学仪器二厂生产;T69YP-307台式粉末压片机,天津市科器高新技术公司生产;电子万能材料试验机,深圳市瑞格尔仪器有限公司生产。

1.2 试验原料

试验使用的2种可膨胀石墨(原料A、B)均由浙江国泰萧星密封材料股份有限公司提供,通过膨胀、压制分别得到柔性石墨膜A、B。

原料A、B的水分、挥发分、灰分、pH值及高温膨胀后的硫含量、氯含量、膨胀容积等参数如表1所示。

表1 原料成分

目前,工业生产中主要采用硫酸和双氧水作为制备可膨胀石墨的插层剂和氧化剂,且插入石墨层间的插层剂越多,可膨胀石墨的挥发分越高,其膨胀倍数也越高,由表1可知,原料A的挥发分高达9.99%(质量分数,下同),而原料B仅为6.89%,说明原料A中插入石墨层间的插层剂较多,因此其膨胀倍数较高,且其膨胀后硫含量也高于原料B;此外,原料B的水分质量分数高达5.58%,远高于原料A,而原料中的水分在膨化时汽化会吸收大量的热,使可膨胀石墨膨胀倍率降低[6],因此原料B的膨胀容积低于原料A。原料A、B的灰分含量及pH值均在制备石墨膜适宜范围内。

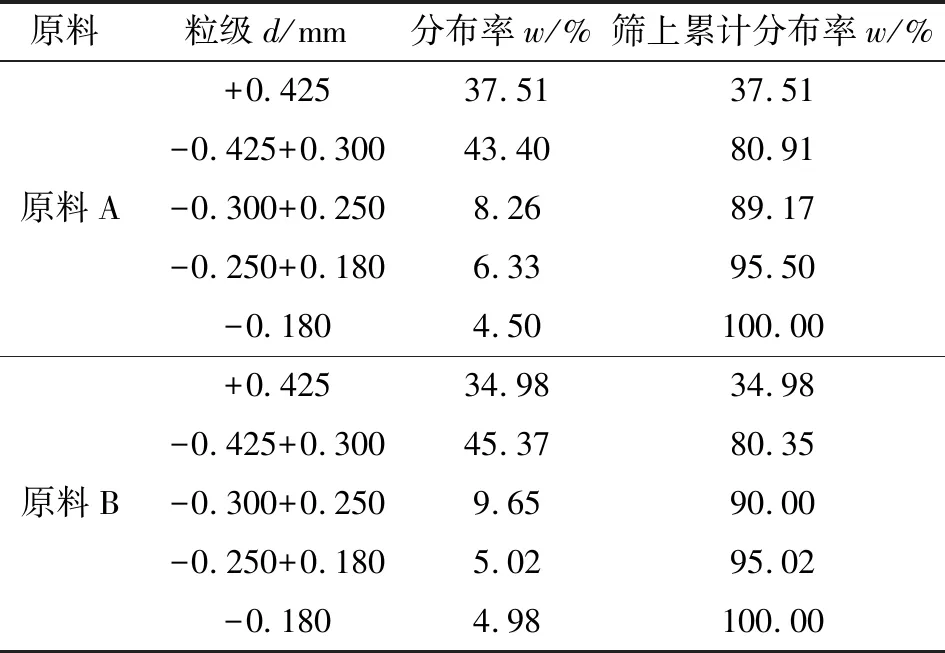

将一定量的原料A、原料B放入(100±5) ℃的烘箱内烘2 h,取出后放入干燥器中冷却至室温;取原料A、原料B各50 g,进行筛分试验,得到的原料粒度分布试验结果如表2所示。

表2 原料粒度分布

由表2可知,原料A和原料B中+0.300 mm以上的鳞片石墨分别为80.91%和80.35%,+0.180 mm的鳞片石墨分别为95.50%和95.02%。原料A和原料B中鳞片石墨中主要是以+0.300 mm为主。

1.3 柔性石墨膜的制备及性能测试

柔性石墨膜是膨胀石墨经过延压或模压等加工工艺制备而成的一类石墨材料。该类型石墨材料经过高温膨胀和压制等加工工艺后,石墨的网状结构完好,在保留膨胀石墨优异物理化学性能的同时,还具有良好的压缩回弹特性,可用于密封领域和电池领域[10-12]。试验室制备柔性石墨的流程为,先将可膨胀石墨制成膨胀石墨,再加工成柔性石墨。具体工艺为:

(1)根据试验对原料粒度的要求,对试验原料进行筛分,获得不同粒级的可膨胀石墨。

(2)将不同粒级的可膨胀石墨,在一定温度下进行膨化处理,得到膨胀石墨。

(3)在一定压力下将膨胀石墨机械压制成φ85 mm×(0.1±0.03)mm的柔性石墨膜。

试验过程中,通过改变可膨胀石墨的粒度、膨化温度、成型压力、柔性石墨膜的密度、压制工艺等对对制备的柔性石墨膜性能影响。对柔性石墨膜相关性能进行测试,具体包括:

①体积密度测试:用电子天平(精度0.000 1 g)称取一定质量的柔性石墨材料,用游标卡尺测量石墨材料的直径、厚度,取3次测量的平均值,然后计算出石墨材料的体积密度。

②力学性能测试:参照机械行业标准JB/T 9141.2-1999测试柔性石墨膜的抗拉强度。

2 结果与讨论

2.1 鳞片石墨粒度对柔性石墨膜抗拉强度的影响

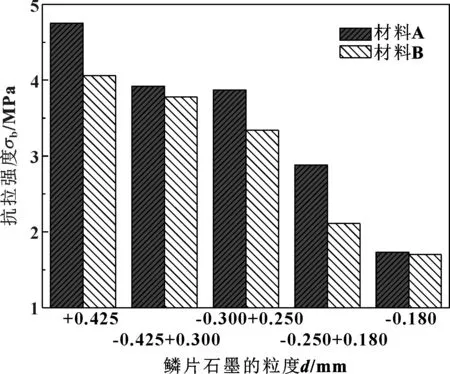

柔性石墨膜制备过程中,改变可膨胀石墨的粒度,使其分别在5个粒度范围:+0.425 mm、-0.425+0.300 mm、-0.300+0.250 mm、-0.250+0.180 mm、-0.180 mm。在1 000 ℃膨化温度下进行膨化处理,至其不再膨化为止。通过压片机将已膨化的膨胀石墨在成型压力16 MPa下机械压制成φ85 mm×(0.1±0.03) mm的柔性石墨膜(压制2次,并已经过3、10 MPa 2次排气过程)。此时柔性石墨膜的密度为1.15 g/cm3左右,对其抗拉强度进行测试,测试结果如图1所示。

图1 鳞片石墨粒度与柔性石墨膜抗拉强度的关系Fig 1 Relationship between the size of flake graphite and the tensile strength of flexible graphite film

由图1可知,随着鳞片石墨粒度的增加,压制成的柔性石墨材料的抗拉强度逐渐增强。这是因为随着鳞片石墨粒度增加,膨胀石墨的膨胀容积越大,蠕虫中气孔的数量会更多,孔结构更加明显,石墨的表面积较大,表面活性更强,当压制时石墨片层会产生更大的吸引力,结合更加紧密;另一方面,石墨大鳞片相比小鳞片而言,完整性较好,相互之间的接触面积较大,接触更紧密,内摩擦力较大,在石墨滑移时产生更大的阻力,滑移更加困难。因此用大鳞片石墨制备的柔性石墨膜的抗拉强度要比小鳞片的柔性石墨膜的强[13-14]。由于大鳞片石墨在自然中储量较少[15],石墨粒级越大,价格越高,因此选用鳞片石墨粒度范围为-0.425+0.300 mm,此时,制备的材料A和材料B的抗拉强度分别为3.92、3.78 MPa。

2.2 膨化温度对柔性石墨膜抗拉强度的影响

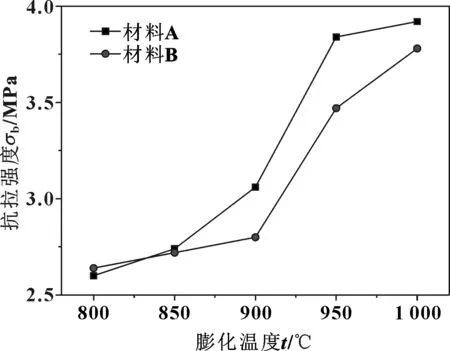

选择可膨胀石墨的原料粒度范围为-0.425+0.300 mm,改变膨化温度,分别在800、850、900、950、1 000 ℃下进行膨化处理,至其不再膨化为止。通过压片机将已膨化的膨胀石墨在16 MPa下压制成φ85 mm×(0.1±0.03) mm的柔性石墨纸(压制2次,并已经过3、10 MPa 2次排气过程),并且使柔性石墨膜的密度为1.15 g/cm3左右,测试其抗拉强度,试验结果如图2所示。

图2 膨化温度与柔性石墨膜抗拉强度的关系Fig 2 Relationship between expansion temperature and tensile strength of flexible graphite film

由图2可知,随着膨化温度的升高,石墨材料的抗拉强度也逐渐增强,材料A的抗拉强度在膨化温度达到950 ℃后增加趋势变缓,材料B在膨化温度超过950 ℃后,抗拉强度继续提高。这主要是因为膨化温度较低时,膨胀石墨的膨胀倍率太低,石墨的表面积较小,表面活性较差,在柔性石墨压制成型的过程中石墨层间的相互黏合作用较弱,导致压制的柔性石墨层与层之间容易剥落,相对而言,层与层之间更容易滑移,导致石墨材料的抗拉强度较低。当温度较高时,石墨的膨胀容积基本上无变化,孔结构达到最大,此时柔性石墨膜的抗拉强度较大。从图2可见较适宜的膨化温度为1 000 ℃,此时材料A和B的抗拉强度分别为3.92、3.78 MPa。

2.3 成型压力对柔性石墨膜抗拉强度的影响

选择可膨胀石墨的原料粒度在-0.425+0.300 mm范围内,保持膨化温度为1 000 ℃改变膨胀石墨的成型压力,在16、20、24、28 MPa下分别进行压制试验,将已膨化的膨胀石墨机械压制成φ85 mm×(0.1±0.03) mm的柔性石墨膜,使柔性石墨膜密度在1.15 g/cm3左右,对其抗拉强度进行测试,试验结果如图3所示。

图3 成型压力与柔性石墨膜抗拉强度的关系Fig 3 Relationship between molding pressure and tensile strength of flexible graphite film

由图3可知,压制成型压力由16 MPa增加到24 MPa时,柔性石墨材料抗拉强度变化不大;当成型压力由24 MPa增加到28 MPa时,材料A和材料B的抗拉强度有明显的提高,此时抗拉强度分别为4.82 MPa和4.39 MPa。当成型压力在16~24 MPa之间时,柔性石墨膜的孔隙率相同,内部的气孔数量一样,所以其平均孔径相同,内部内摩擦力及剪切力相同。当压力增加到28 MPa时,石墨膜内部残留气体较少,而柔性石墨膜的孔隙率一定,内部气孔数一样,使得平均孔径减小,在有外在拉力时,内部应力分布更为均匀、分散,使柔性石墨膜的抗拉强度增强。因此柔性石墨的最佳成型压力为28 MPa。

2.4 材料密度对柔性石墨膜抗拉强度的影响

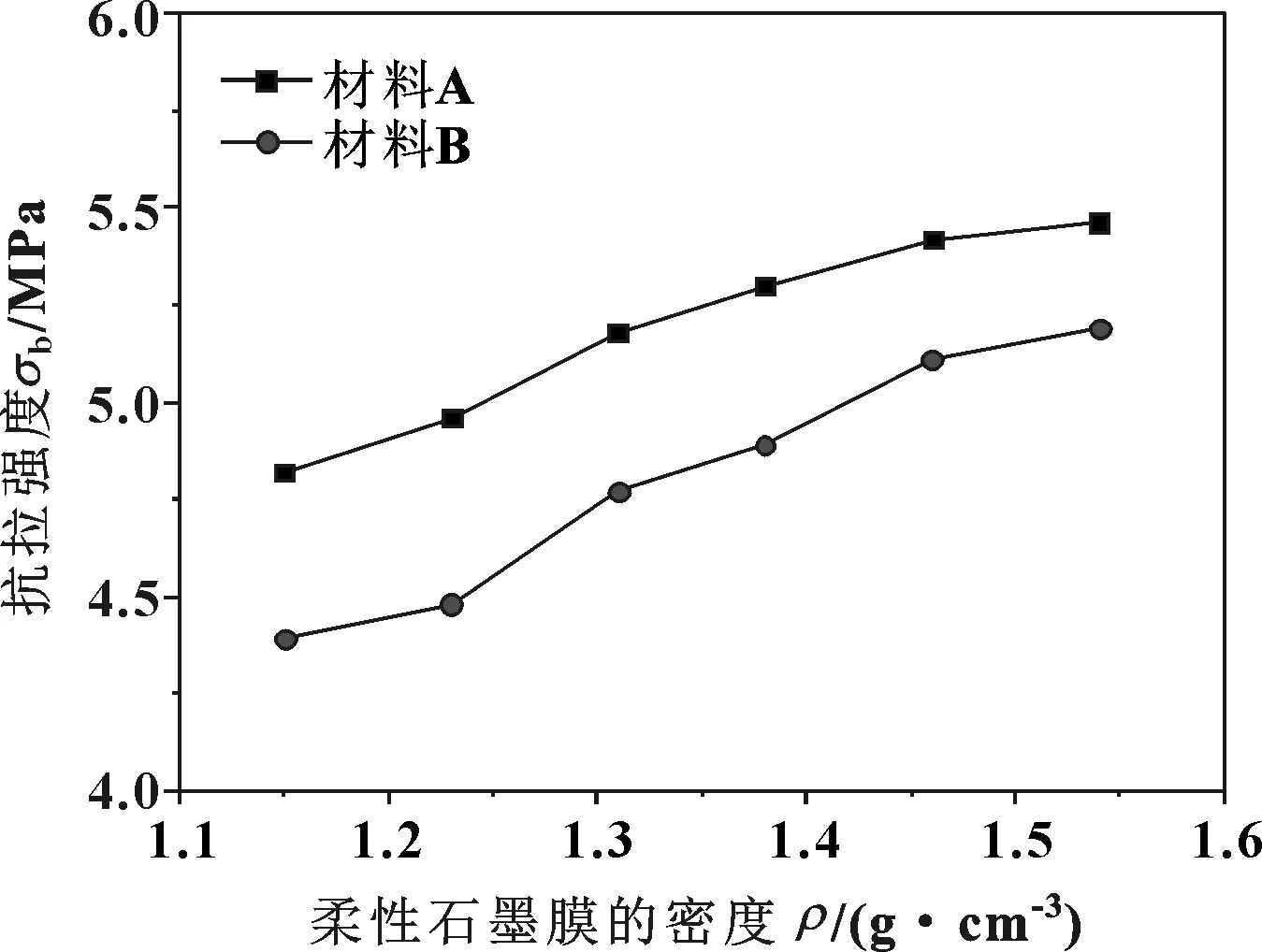

选择可膨胀石墨的原料粒度在-0.425+0.300 mm范围内,维持膨化温度为1 000 ℃成型压力为28 MPa,通过改变可膨胀石墨的质量进而使柔性石墨材料的密度分别为1.15、1.23、1.31、1.38、1.46、1.54 g/cm3左右,对其抗拉强度进行测试,试验结果如图4所示。

图4 柔性石墨膜密度与抗拉强度的关系Fig 4 Relationship between density and tensile strength of flexible graphite film

由图4可知,随着柔性石墨膜密度的增加,柔性石墨材料的抗拉强度也逐渐增强,但变化趋势较为平缓。这是因为随着柔性石墨膜密度的增加,石墨材料更加密实,相互间的接触面积变大,片层之间的分子间作用力增强,载荷的承载面积增大;同时孔隙率减小,柔性石墨的孔径减小,承载的应力分散、均匀;另外变小的孔径减小了柔性石墨膜形变所需的空间,应力集中的现象被减弱了。多方面的综合原因使得柔性石墨抗拉强度增强。当材料密度为1.46 g/cm3时,此时材料A和B的抗拉强度分别为5.42、5.11 MPa。

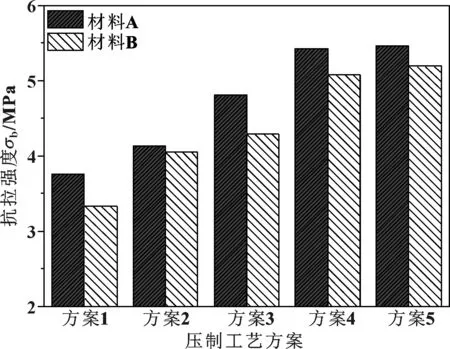

2.5 压制工艺对柔性石墨膜抗拉强度的影响

将原料A、原料B在1 000 ℃下进行膨化处理(至其体积不再膨胀为止),并通过压片机将已膨化的膨胀石墨机械压制成φ85 mm×(0.1±0.03) mm的柔性石墨纸,通过控制每次压制的压力来调整柔性石墨膜的压制工艺。并使压制成的柔性石墨膜厚度维持在(0.1±0.03)mm,密度在1.46 g/cm3左右。压制工艺如下:

方案1:压力依次为28、28 MPa;

方案2:压力依次为10、28、28 MPa;

方案3:压力依次为16、28、28 MPa;

方案4:压力依次为10、16、28、28 MPa;

方案5:压力依次为3、10、16、28、28 MPa。

图5 压制工艺与柔性石墨膜抗拉强度的关系Fig 5 Relationship between pressing process and tensile strength of flexible graphite film

由图5可知,随着压制工艺中压制次数的增加,柔性石墨膜的抗拉强度有所提高。这是因为随着压制次数的增加,在压制石墨蠕虫时会使封闭在石墨片层之间的气体逐渐排出,且伴随着压制压力的增大,石墨片在基面上平稳地进行转动和移动,使石墨片比较完整(无折叠、断裂)地向垂直于受力的方向移动。经过这样的变动,柔性石墨膜中的气体较少,气孔分布分散、均匀,且石墨片能够保持得较为平整,片与片之间接触面增加,分子间作用力增强,柔性石墨膜的导热率和抗拉强度都会有所增强。当采用方案5压制工艺时,此时材料A和B的抗拉强度分别为5.68、5.26 MPa。

3 结论

(1)比较2种可膨胀石墨表明,低硫可膨胀石墨原料A的水分、灰分较少,挥发分较高,相比低硫低烧失的可膨胀石墨原料B,由原料A制备的柔性石墨膜的抗拉强度更好;同时,材料B中杂质颗粒使应力相对集中,制备的柔性石墨膜更易产生缺陷,抗拉强度降低。

(2)可膨胀石墨原料鳞片越大,越有利于提高柔性石墨膜的抗拉强度。但由于大鳞片石墨资源的紧张,当鳞片石墨粒度范围在+0.300-0.425 mm时,柔性石墨膜性能及经济趋于最优。

(3)随着膨化温度的增加,制备的柔性石墨膜的抗拉强度逐渐增大,当膨化温度为950~1 000 ℃时,柔性石墨膜的抗拉强度增加缓慢。鉴于生产成本及石墨高温易氧化等因素,确定最佳膨化温度为1 000 ℃。

(4)随着成型压力及材料密度的增加,柔性石墨膜的抗拉强度逐渐增大。材料密度达到1.46 g/cm3、成型压力达到28 MPa后继续增加材料密度和成型压力,柔性石墨膜的抗拉强度增加趋势变缓。因此确立最佳成型压力为28 MPa,最佳材料密度为1.46 g/cm3。

(5)当鳞片石墨粒度范围在+0.300-0.425 mm,膨胀温度为1 000 ℃时,采取5次压制工艺,压制压力依次为3、10、16、28、28 MPa,压制成的柔性石墨膜材料密度为1.46 g/cm3时,石墨的膨胀容积增加,空隙发达,比表面积增加,表面能增强,片层之间结合更加密切,抗拉强度增强。

(6)采用上述优化工艺得到的柔性石墨膜A、B的抗拉强度分别为5.68、5.26 MPa,比优化前大幅提高。