纳米碳酸钙颗粒作为钛基脂添加剂的摩擦学性能

2019-12-26

(东北林业大学交通学院 黑龙江哈尔滨 150040)

纳米碳酸钙颗粒是迄今为止发现的表面能最小的固体润滑材料,由于具有防腐润滑效果、耐高低温和抗酸碱能力,广泛应用于化学、机械、医疗、纺织等领域[1-2]。在机械润滑方面,将纳米碳酸钙加入润滑油中,能有效改善基础油的抗磨、减摩性能[3-5];同样将纳米碳酸钙添加入液压油中也能明显改善其摩擦学性能[6-7]。研究不同晶型纳米碳酸钙对润滑油的影响,发现纳米碳酸钙晶型摩擦后主要为方解石[8]。纳米碳酸钙作为油脂添加剂的研究主要集中在润滑油方面,润滑脂方面研究较少。JI[9]等尝试将纳米碳酸钙加入锂基润滑脂中,结果发现其能显著改善基础脂的摩擦学性能。从纳米碳酸钙减摩、抗磨效果来看,其作为油脂添加剂应用前景广阔。

复合钛基脂具有许多突出的理化性能优点,使用纳米颗粒作为其添加剂在减摩抗磨方面有较显著的效果[10-14]。本文作者使用纳米碳酸钙颗粒作为复合钛基脂的改性剂,研究纳米碳酸钙颗粒的添加量对摩擦磨损性能的影响,分析纳米碳酸钙在复合钛基脂中的减摩抗磨作用机制,为研究含纳米添加剂的复合钛基脂提供理论和实验基础。

1 试验部分

1.1 原料

选取石蜡基矿物油作为复合钛基脂的基础油,硬脂酸、苯甲酸和钛酸四异丙酯为稠化剂。纳米碳酸钙由江西华明纳米碳酸钙有限公司生产,均由脂肪酸进行了修饰,晶型为方解石。其主要参数如表1所示。

表1 纳米碳酸钙的主要参数

1.2 摩擦磨损性能评价

采用厦门试验机厂产SQ2Ⅲ型四球摩擦磨损试验机评价含纳米碳酸钙颗粒复合钛基脂的摩擦磨损特性。试验条件为:转速1 450 r/min,载荷392 N,试验时间60 min,室温。所用钢球为十级GCr15轴承钢钢球,由哈尔滨轴承厂提供,直径12.7 mm,硬度为HRC59~61。每次试验前将钢球在丙酮中超声波清洗30 min。试验过程中记录摩擦力矩并计算摩擦因数μ,用精度0.005 mm的光学显微镜观测钢球的磨斑直径,并取3次测量结果的平均值作为磨损量。

1.3 磨损表面分析

采用PH I25700型X射线光电子能谱仪(XPS)测定钢球磨斑表面主要元素的化学状态,所用激发源为Al耙(1 486.6 eV),以污染碳(C1s为284.6 eV)为内标。采用日本S2570型扫描电子显微镜(SEM)观察钢球的磨斑表面形貌。

2 结果与讨论

2.1 摩擦磨损性能

图1所示为纳米碳酸钙作为复合钛基脂添加剂的摩擦磨损性能曲线。图1(a)所示为4种质量分数含纳米碳酸钙复合钛基脂的摩擦因数随时间的变化曲线,图1(b)所示为磨斑直径随纳米碳酸钙质量分数的变化曲线。由图1(a)可见,纳米碳酸钙质量分数为1%、3%、5%的复合钛基脂的摩擦因数随时间变化比较平滑稳定,且对纯脂有明显的减摩效果。添加质量分数3%纳米碳酸钙的复合钛基脂的平均摩擦因数比纯脂降低了14.9%。由图1(b)可见,添加质量分数3%纳米碳酸钙的复合钛基脂抗磨效果最佳,其磨斑直径相比纯脂降低了约35.1%。随着纳米碳酸钙质量分数的增加,磨斑直径又开始增大,表明纳米碳酸钙颗粒可能出现了团聚现象,从而削弱了其抗磨的效果。

图1 纳米碳酸钙作为钛基脂添加剂的摩擦磨损性能曲线Fig 1 Friction and wear properties curves of CaCO3 nanoparticles as additive in titanium grease (a)variation of friction coefficient with time;(b)variation of wear scar diameter with mass fraction of additive

2.2 磨损机制分析

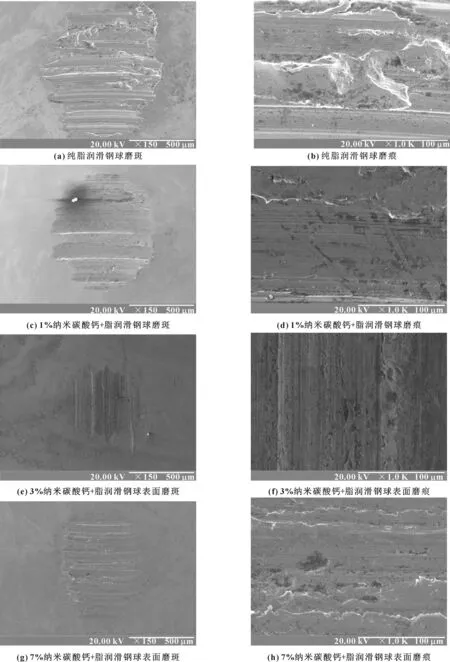

图2所示为添加质量分数为0、1%、3%、7%纳米碳酸钙的复合钛基脂润滑条件下的钢球磨损表面SEM形貌。

图2 不同纳米碳酸钙添加量的钛基脂润滑下的钢球磨斑SEM图

Fig 2 SEM photos of the worn scar of steel ball lubricated by titanium grease with different content of CaCO3nanoparticles

由图2(a)、(b)可见,纯复合钛基脂润滑钢球表面存在着较深的犁沟和表面金属脱落形成的凹坑;磨斑表面出现微观破裂、破碎及塑性变形,并有大块剥落现象,主要表现为黏着磨损和磨粒磨损。由图2(c)、(d)可知,与纯复合钛基脂润滑钢球表面相比,添加质量分数为1%纳米碳酸钙的复合钛基脂润滑钢球表面划痕宽度与深度均显著降低,擦伤有所减轻。由图2(e)、(f)可见,当纳米碳酸钙质量分数达到3%时,钢球磨斑直径显著减少,钢球表面磨损明显减轻,摩擦表面出现多孔状膜层。由图2(g)、(h)可见,当纳米碳酸钙质量分数增至7%时,钢球磨斑直径又增大,表现出多孔状膜层被明显磨削的痕迹。可见,添加适量纳米碳酸钙能提高复合钛基脂的抗磨性能,其中添加质量分数3%纳米碳酸钙的润滑脂润滑抗磨效果为最佳。

选取添加纳米碳酸钙质量分数3%的复合钛基脂润滑钢球磨斑表面进行XPS分析,图3示出了其表面的XPS图谱,表2给出了其摩擦表面相对原子含量。

图3(a)所示为钢球磨斑表面Fe2p谱峰,其中电子结合能约为709.25 eV处属于Fe2+;电子结合能约为710.9 eV处对应于Fe2O3。如图3(b)所示的C1s谱峰中,电子结合能约为284.6 eV处对应于C-C。如图3(c)所示的O1s谱峰中,电子结合能约为533.125 eV处对应于羧基COOH;电子结合能约为532.75 eV处对应于羰基C=O;电子结合能约为531.125 eV处对应于羟基或醚基C-O;电子结合能约为530.1 eV处属于无机氧。由O元素和C元素的分析结果可知,钢球磨斑表面吸附有油脂分子。如图3(d)所示的Ca2p谱峰中,电子结合能约为 346.65 eV处属于氧化钙。如图3(e)所示的Ti2p3/2谱峰中,电子结合能约为458 eV处归属于TiO2。从钛元素的分析结果可知,复合钛皂分子在摩擦表面发生了分解。

上述分析表明,添加质量分数3%纳米碳酸钙的复合钛基脂润滑下,钢球表面吸附有润滑油脂分子,并形成了由Fe2O3、FeO、TiO2及纳米碳酸钙分解的CaO等无机化合物组成的多孔状保护膜。这种多孔状保护膜和润滑油脂吸附膜共同作用,阻止了摩擦表面之间的直接接触,起到了有效的减摩抗磨效果。

图3 添加质量分数3%纳米碳酸钙的复合钛基脂润滑下的钢球磨斑表面XPS图谱Fig 3 XPS map of the worn scar surface of steel ball lubricated by titanium grease with mass fraction 3% of CaCO3 nanoparticles

表2 添加质量分数3%纳米碳酸钙的复合钛基脂润

3 结论

(1)质量分数1%、3%和5%的纳米碳酸钙对复合钛基脂都有明显的减摩效果,其中添加质量分数3%纳米碳酸钙的复合钛基脂与纯脂相比,平均摩擦因数减少了14.9%。

(2)添加质量分数3%纳米碳酸钙的复合钛基脂具有最佳的抗磨效果,其相对于纯复合钛基脂,可使钢球磨斑直径减少35.1%。

(3)纳米碳酸钙在摩擦表面分解生成了CaO,复合钛皂分子在摩擦表面发生分解生成了TiO2,最终在摩擦表面形成了由CaO、Fe2O3、FeO、TiO2等无机化合物组成的保护膜,阻止了摩擦表面之间的直接接触,起到了减摩抗磨的效果。