两种航空润滑油高温氧化条件下抗泡性能对比分析*

2019-12-26

(空军勤务学院航空军需与燃料系 江苏徐州 221000)

在航空发动机的高效平稳运转过程中,航空润滑油起着至关重要的作用。近年来,随着航空发动机运行工况的日益苛刻,其轴承、齿轮等重要部件通常工作在高温、高转速和高负荷条件下,这就对航空润滑油的使用性能提出了更高的要求[1-3]。航空发动机的润滑系统主要通过循环方式进行润滑,即航空润滑油在润滑系统油泵的作用下进行循环流动工作[4]。而在实际工况条件下,润滑油不可避免地与空气接触而混入空气,另外轴承过热导致润滑油剧烈搅动时,也会混入空气,进而产生泡沫。如果产生较多泡沫,且泡沫无法及时消除掉,就会影响到航空发动机的正常润滑,导致机械效率下降、摩擦磨损增大、润滑油氧化变质加速以及冷却效果减弱,严重时甚至会引发飞行安全事故[5]。

为抑制泡沫的产生和及时消除泡沫,通常会在润滑油中加入抗泡剂。润滑油的抗泡性由泡沫特性以及空气释放值来进行评价[6]。润滑油中产生的泡沫分为2种,一种是分散于油液表面的空气泡沫,体积较大;另一种为溶解在油中的小气泡,即雾沫空气。泡沫特性用于评价润滑油中空气泡沫的形成倾向及泡沫的稳定性,产生泡沫体积越少,消泡时间越短,润滑油的抗泡性能越好;而空气释放值则用来表示油液中雾沫空气的逸出能力,空气释放值越小,则气泡越容易溢出,抗泡性能越好[7]。

本文作者以某型国产航空润滑油与进口酯类航空润滑油为研究对象,利用高温模拟氧化装置,对2种润滑油在175~290 ℃下进行氧化试验,测定了氧化后油样理化指标的变化,利用现代分析仪器分析氧化后油样的组分,并对比分析了不同温度下氧化油样的泡沫特性和空气释放值的差异,探究其变化规律,分析性能变化的影响因素,为今后航空润滑油性能评估、油品替换和航空发动机可靠性的改进提供实验依据。

1 试验部分

1.1 试验材料和仪器设备

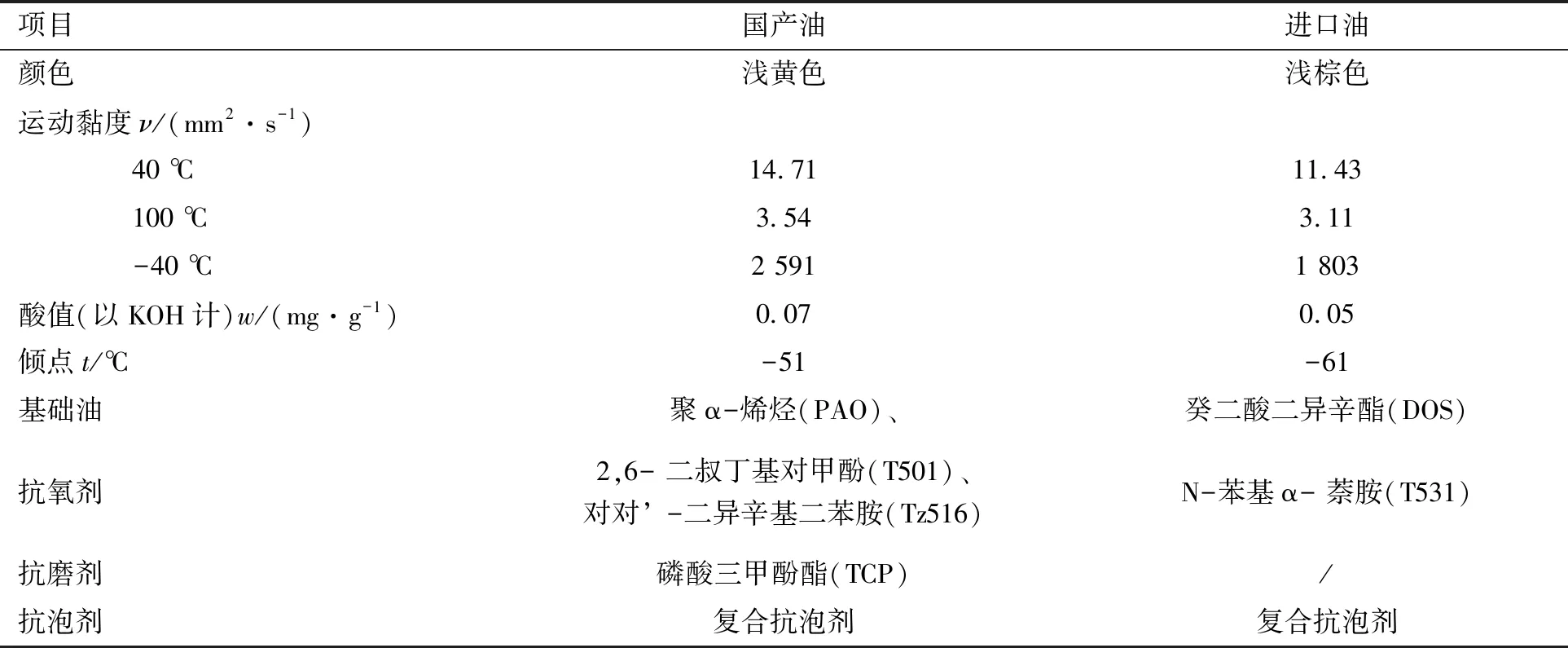

试验对象为某型国产合成航空润滑油和酯类进口航空润滑油,由某油料研究所提供,其主要指标参数如表1所示。

表1 试验用油主要性能参数

采用的润滑油模拟氧化装置根据美国材料学会标准ASTM D4636《液压油、飞机涡轮发动机润滑油和其他深度精制油品的腐蚀和氧化安定性标准试验方法》设计,采用油浴加热方式,油浴可同时容纳2个试验管,每次可进行2组试验。该装置从室温加热到200 ℃时间约20 min,采用了数显式温度控制装置,用自来水冷凝管冷凝。

采用的DSY-016型润滑油抗泡性测定器,由高温浴(93.5 ℃)、低温浴(24 ℃)分别控温,控温精度0.5 ℃,带可调空气流量阀[(94±5) mL/min],计时范围为0~99 min 59 s,带数显控制面板,大连石油仪器有限公司生产。采用的FDT-1232型空气释放值测定仪,为LCD液晶图形滚动显示,水浴温度调节范围为25~99 ℃,空气温度范围为25~90 ℃,控温精度1 ℃,外联气泵,长沙富兰德实验分析仪器有限公司生产采用的Clarus 680/SQ 8T 型气相色谱-质谱联用仪(GC/MS), 上海 PerkinElmer 公司生产。

1.2 高温氧化模拟试验

在模拟氧化试验装置的2个氧化管中分别加入200 mL的国产油与进口航空润滑油,放入油浴中,接好空气管路和冷凝管,迅速升温至试验温度;待温度到达设定值,通入20 mL/min干燥空气,计时开始,到达试验时间后取出试验管,冷却至室温,收集氧化油样待用。将氧化温度分别设置为175、200、210、230、250、270、290 ℃,氧化时间为2 h。氧化后国产油依次编号为G1、G2、G3、G4、G5、G6、G7,进口油依次编号为J1、J2、J3、J4、J5、J6、J7。同时取国产油原样G0和进口油原样J0进行性能对比。

1.3 运动黏度测定

按照GB/T 265标准及GB/T 264-1983 (1991)标准,对氧化油样的100 ℃运动黏度和酸值进行测定。

1.4 润滑油抗泡性测定

按照GB/T 12579-2002标准测定润滑油泡沫倾向性和泡沫稳定性。

按照SH/T0308-1992标准测定石油产品的空气释放值。

1.5 氧化油样 GC/MS 分析

气相色谱分析条件:进样量0.1 μL,进样速率1.562 50 pts/s,载气为氦气(He),分流比50∶1,气压0.5 MPa,速率50 mL/min。色谱分析条件:初始温度50 ℃,以20 ℃/min的升温速率升温至280 ℃,保持18.5 min,GC分析时间为30 min。质谱分析条件:EI源离子化方式,m/z扫描范围45~550,溶剂延迟30 s,扫描时间0.5~30 min。利用积分峰面积的方法,对各物质峰面积进行积分,得到各物质百分含量。

2 结果与讨论

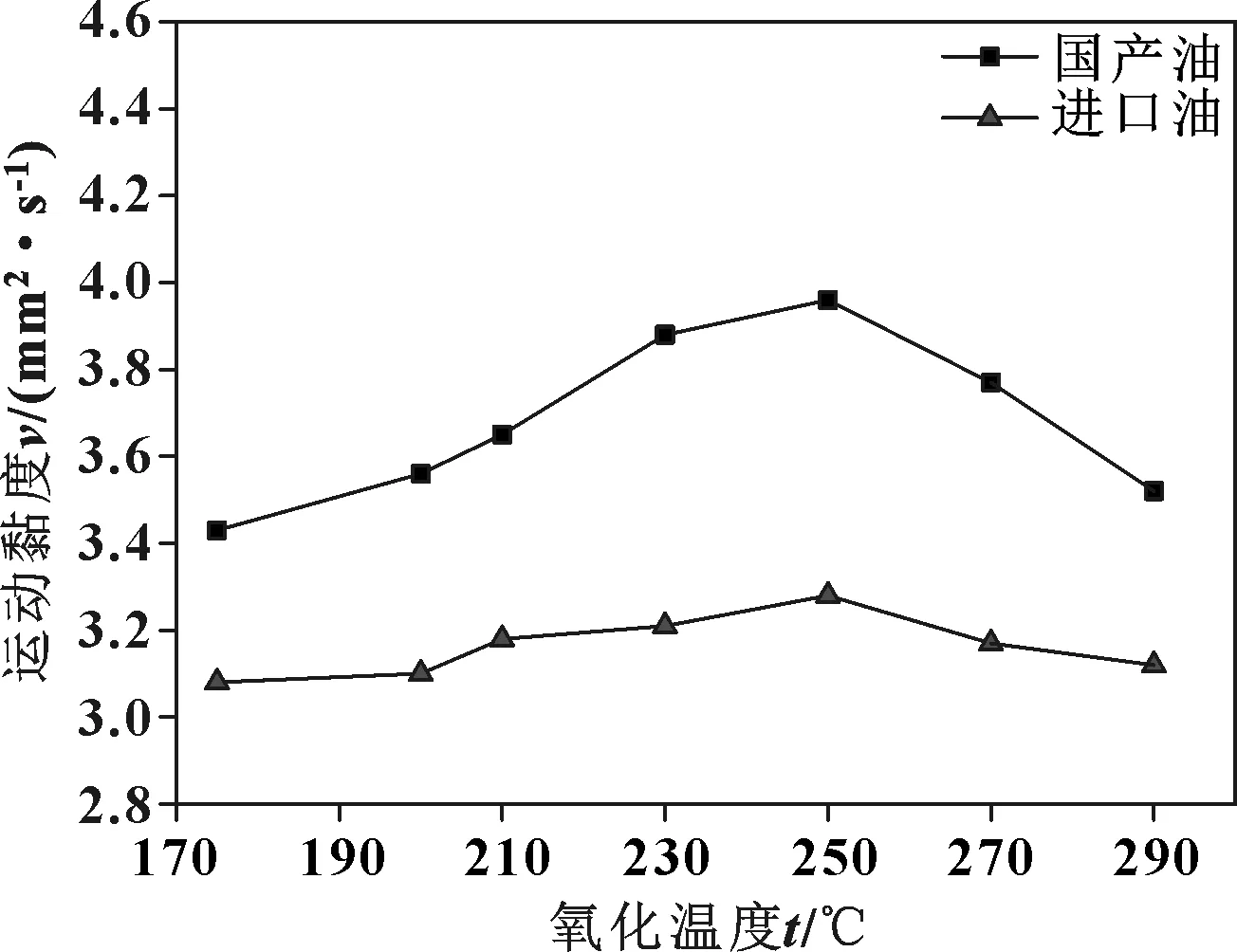

2.1 试样运动黏度变化规律

如图1所示,当氧化温度在175~250 ℃之间时,国产油的黏度呈现出增大的变化趋势,但在230 ℃以下时增加幅度很小,在230 ℃时氧化油样与原样相比,黏度增幅仅为3.11%;随着氧化温度的继续升高,黏度增幅变大,在250 ℃到达其黏度峰值3.96 mm2/s,与原样相比增幅为11.86%;然而黏度在250 ℃之后出现了下降的趋势,在290 ℃时降至3.52 mm2/s,低于原样的黏度。进口油的黏度变化趋势与之类似,但黏度值变化较为平缓,250 ℃达到最大值3.28 mm2/s,与原样相比增幅仅为5.47%。总体来看,2种润滑油氧化后的黏度变化幅度不大并且二者均在250 ℃时达到最大值;国产油在各温度下氧化后的黏度普遍高于进口油,且黏度变化幅度也大于进口油。

图1 2种润滑油氧化后100 ℃黏度变化Fig 1 Variation of viscosity of 100 ℃ of two kinds of lubricating oil samples after oxidation

润滑油的黏度变化规律通常由其基础油结构决定。国产油的基础油为聚α-烯烃(PAO),是一种具有规整匀称梳状结构的异构烷烃,直链烷烃骨架较长,侧链碳数相近。在高温环境下,PAO会发生热裂解和热氧化反应,在起始氧化阶段,热氧化反应占据了主要地位,润滑油氧化产物包括醇、酮、醛和酸类物质等,这些极性基团的产生增强了分子间作用力,同时,含羟基的醇和羧酸等分子之间容易产生氢键,也在一定程度上导致润滑油黏度增大;但随着温度的不断升高,润滑油则开始热裂解,即发生自由基链裂解反应[8],在PAO的链结构中,叔碳自由基与烃分子间反应的活化能远低于饱和分子,该位置的C-C键易断裂成自由基, 并且其中的自由电子未配对、活性高,从而发生自由基传递链反应,产生大量小分子的正构、异构烷烃,导致黏度变小[9]。

进口油基础油分子中的酯基具有极性,分子间通常形成极性键,所以其分子间作用力往往大于PAO,氧化过程中随着酯分子主链加长,使得其运动黏度逐渐提高,因而在极高温度下,分子之间的极性作用力依然较强,因而进口油氧化后的黏度变化幅度不会很大。

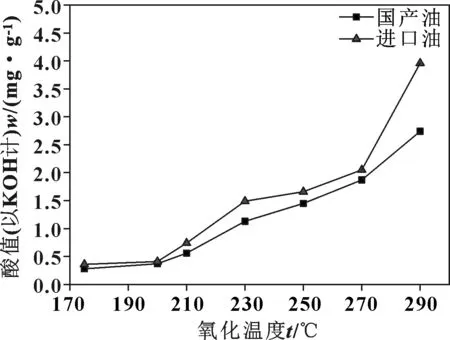

2.2 试样酸值变化规律

如图2所示,高温模拟氧化后,国产油与进口油酸值都呈现出不断增大的趋势,且氧化的温度越高,酸值越大。氧化温度在200 ℃以下时,酸值增幅不明显,在230~270 ℃之间酸值逐渐增加,温度超过270 ℃后,酸值急剧增加;同时,进口油酸值随氧化温度增大的速度大于国产油,在290 ℃下氧化2 h后,进口油酸值达到了3.96 mg/g(以KOH计,下同),远远超过国产油的酸值2.74 mg/g。这表明氧化温度越高,进口油酸值增速越明显高于国产油。

图2 2种润滑油氧化后酸值变化Fig 2 Variation of acid value of two lubricating oil samples after oxidation

国产油氧化后酸值变化幅度较进口油要小,这是由于国产油的基础油PAO在高温下热裂解的产物主要是小分子烃类,不会造成酸值的大幅增加;而进口油为酯类油,高温下酯类油会发生水解,生成短链酯类化合物,同时高温热氧化会使其产生醇、醛和羧酸等物质,这些物质极性较大,大都溶解在润滑油的氧化油样当中,结果会导致酸值大幅增加,增速也更快。

2.3 氧化油样成分分析

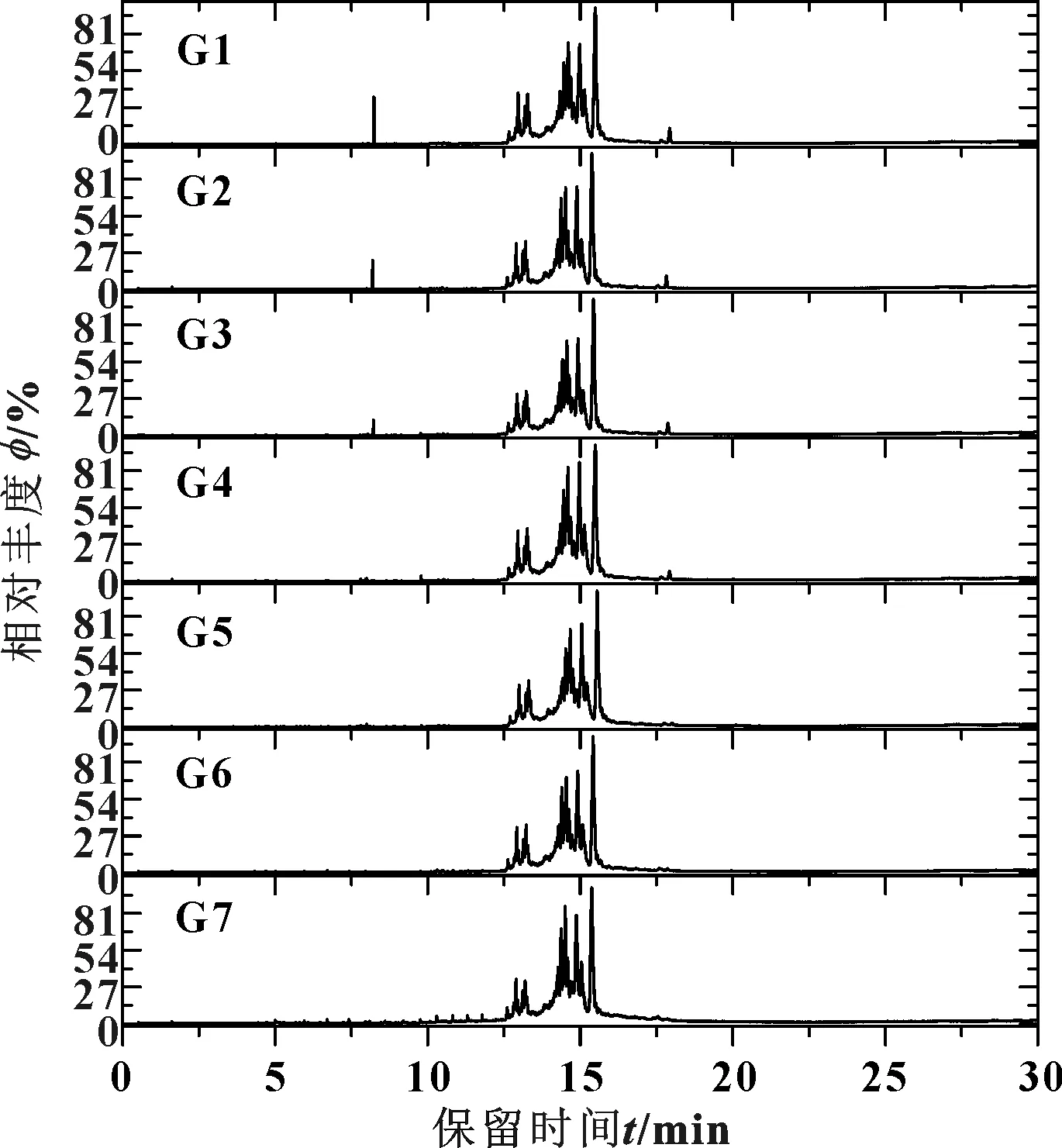

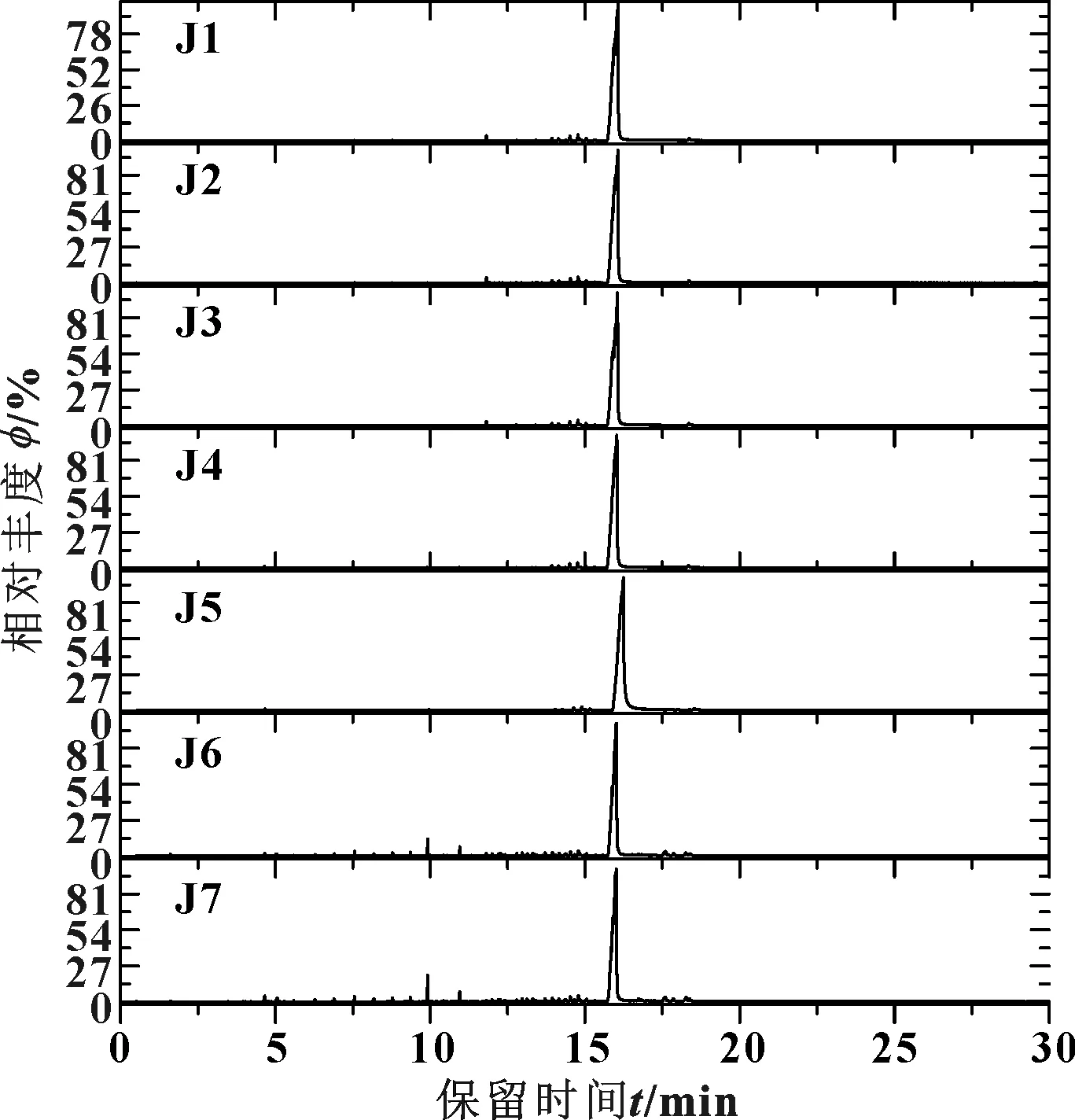

图3、图4给出了2种润滑油不同温度下氧化后油样的总离子流色谱图。利用GC/MS的标准质谱化合物数据库,对检测到的化合物进行检索对照,确定检测到的化合物分子如表2所示。

图3 氧化后国产油油样总离子流色谱图Fig 3 Total ion flow chromatogram of domestic oil samples after oxidation

图4 氧化后进口油油样总离子流色谱图Fig 4 Total ion flow chromatogram of imported oil samples after oxidation

表2 2种润滑油主要氧化产物种类与相对含量Table 2 Types and relative contents of the main oxidation products of two lubricating oils

如表2所示,国产油氧化后的产物主要以酮和醇为主,此外还有少量羧酸、单酯以及小分子烷烃等;进口油氧化后的产物则以酯类为主,主要是基础油组分癸二酸二异辛酯断裂所产生的单酯和双酯化合物,此外还含有少量的醇、羧酸和酮类物质。

2.4 抗泡性能变化分析

2.4.1 试样泡沫特性变化分析

24 ℃抗泡性能的测定是将试样在24 ℃下,用恒定流量的空气通气5 min,然后静止10 min,分别测定通气后和静止后试样中泡沫的体积(精确至5 mL)。93.5 ℃抗泡性能的测定按照同样的步骤在93.5 ℃下对油样进行试验。通气后测定的泡沫体积用以表征油样的起泡倾向,产生的泡沫体积值越大,那么起泡倾向就越大,即油样越容易起泡;而静置后测量的泡沫体积则是评价其泡沫的稳定性,该体积值越小,则表明油样的泡沫越不稳定,越容易破泡。待93.5 ℃下试验的试样静置消泡后,再在24 ℃下进行重复试验,即为后24 ℃的抗泡性能。

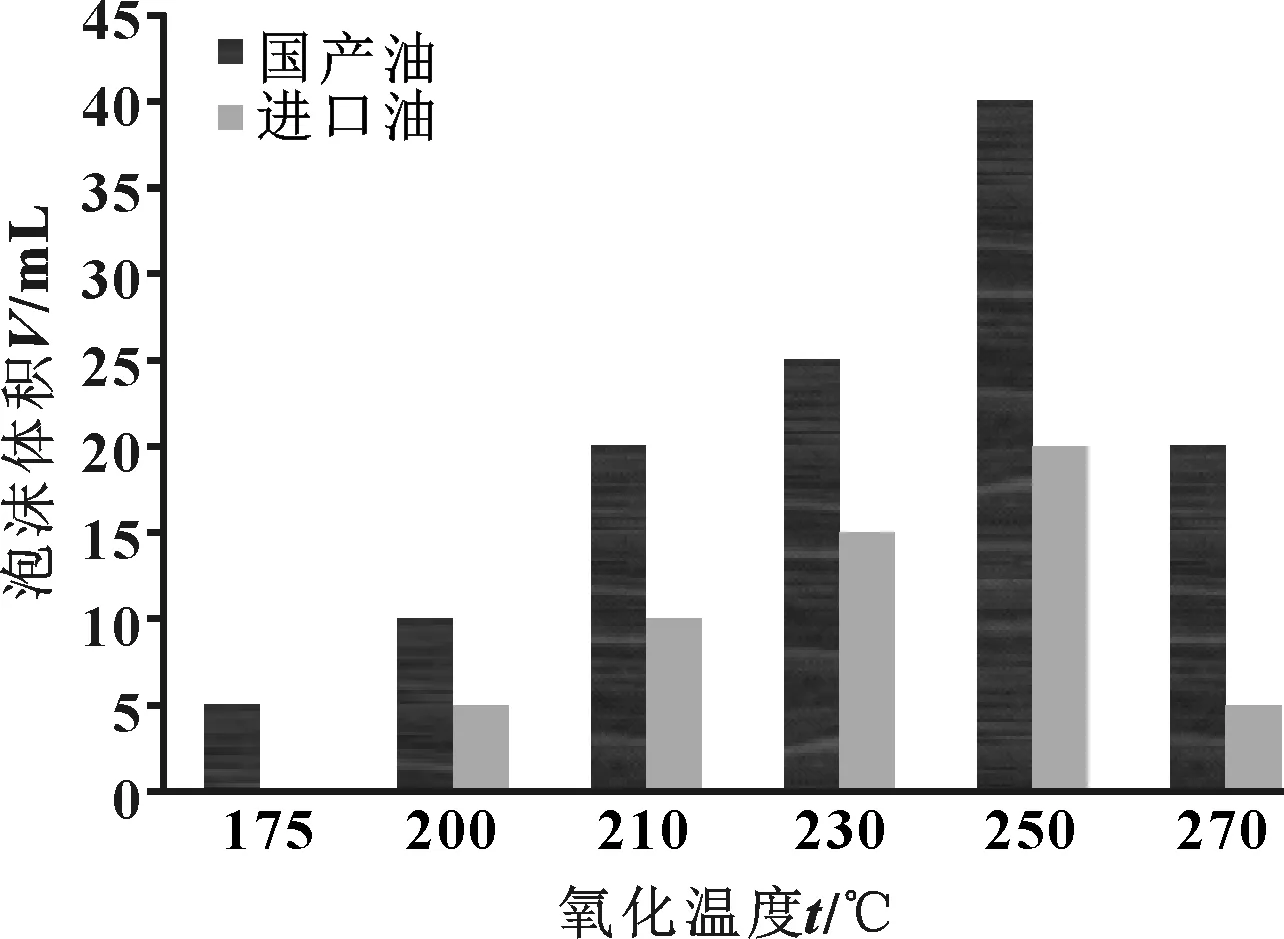

表3给出了试验测定结果。从起泡倾向来看:在24 ℃的测定条件下,二者产生的泡沫极少,泡沫体积可以忽略不计(<5 mL);而在93.5 ℃测定条件下,国产油的起泡倾向明显高于进口油,即在同一温度下氧化后,国产油产生的泡沫体积多于进口油,即表明其高温下的泡沫特性差于进口油。并且,可以发现国产油和进口油均在250 ℃下氧化后产生的泡沫量最多,其中国产油产生的泡沫体积为40 mL,进口油的泡沫体积为20 mL,国产油的泡沫体积远大于进口油。整体来看,进口油的抗泡性能较好,随着氧化温度的升高,起泡倾向变化幅度不大,泡沫体积始终维持在较小的范围内;同时可以观察到,高温氧化油样的泡沫体积值也明显高于低温油样。所以,氧化温度的升高也会导致泡沫体积的增加,即抗泡性能的下降。

表3 氧化后润滑油油样泡沫特性测定结果

从泡沫稳定性来看:经过静置后,2种润滑油氧化油样剩余的泡沫体积几乎都可忽略,这表明其在通气搅拌过程中产生的泡沫不稳定,在10 min的静置时间后,基本消失破泡。后24 ℃的重复试验也进一步表明,低温测定条件下油样产生的泡沫体积小,且泡沫稳定性差。这是由于2种润滑油中均加入了复合抗泡剂,该抗泡剂属于硅型抗泡剂,其中二甲基硅氧烷分子能够吸附于泡沫液膜上,降低局部表面张力,形成不安定的膜,有效减弱了泡沫的稳定性,从而使泡沫破裂以达到其消泡的效果[10]。抗泡剂不溶解于润滑油当中,而主要是以微粒状均匀地分散在油中,且表面张力远小于润滑油,因此,抗泡剂在高温氧化后的油样中仍能将通气后产生的泡沫及时地消除,发挥了较好的消泡破泡功能。

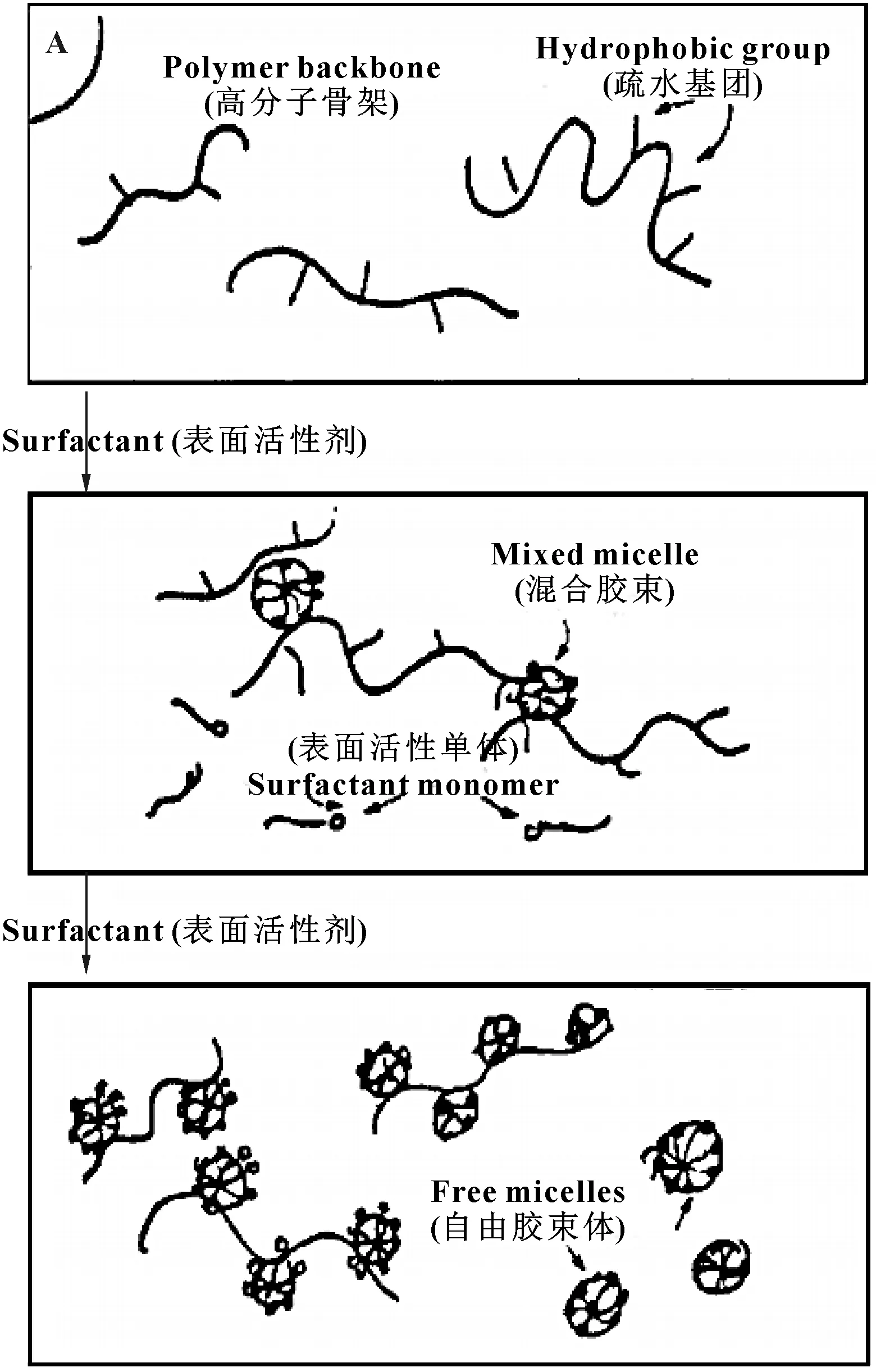

将2种润滑油氧化油样93.5 ℃的起泡倾向进行了比较,如图5所示,可以发现:在210~250 ℃对应的黏度范围内,国产油的起泡倾向最大, 且在250 ℃时为进口油的2倍,这与基础油的结构有很大关系,基础油的泡沫特性在很大程度上影响了其抗泡性能。PAO属于非极性聚合物,且为两性分子,润滑油中的表面活性剂能够与PAO分子的亲油端基团发生缔合作用[11],使得表面活性剂分子和PAO直链烷烃骨架之间的作用增强。如图6所示,PAO聚合物分子中的亲油部分也会通过表面活性剂分子的离子基的偶极作用增强两者的缔合,使得表面张力、泡沫倾向变大,产生的泡沫多于进口油;但随着氧化温度的继续升高,尤其是250 ℃之后,这种缔合作用明显减弱,进而国产油氧化油样产生的泡沫稳定性也随之降低,从而泡沫产生后很快破泡,即表现为泡沫体积的下降;随着氧化深度的增加,抗氧剂的消耗也逐渐增大,生成醇、酮类产物,这些物质的表面张力往往也大于润滑油液,而进口油在高温下主要发生酯类的水解,因而国产油泡沫量仍然多于进口油。

图5 2种润滑油氧化油样93.5 ℃的起泡倾向对比Fig 5 Foaming tendency contrast of two kinds of lubricating oil oxidation samples at 93.5 ℃

图6 表面活性剂与聚合物的缔合作用Fig 6 Association of surfactants with polymers

2.4.2 试样空气释放值变化分析

雾沫空气通常是指在强烈的搅动或机械循环过程中产生的直径非常小的气泡,它使油品呈雾沫状,并在短时间内难以消泡。因此,需要对润滑油排出雾沫空气的能力进行评价,即空气释放值的测定。空气释放值取决于泡沫在液体中的上升速率,泡沫理论中指出,气泡在液体中的上升速率与体相液体的黏度、泡沫的直径及其稳定性有关[12]。文献[13]指出,油中存在表面活性物质时,会导致空气释放性能变差。

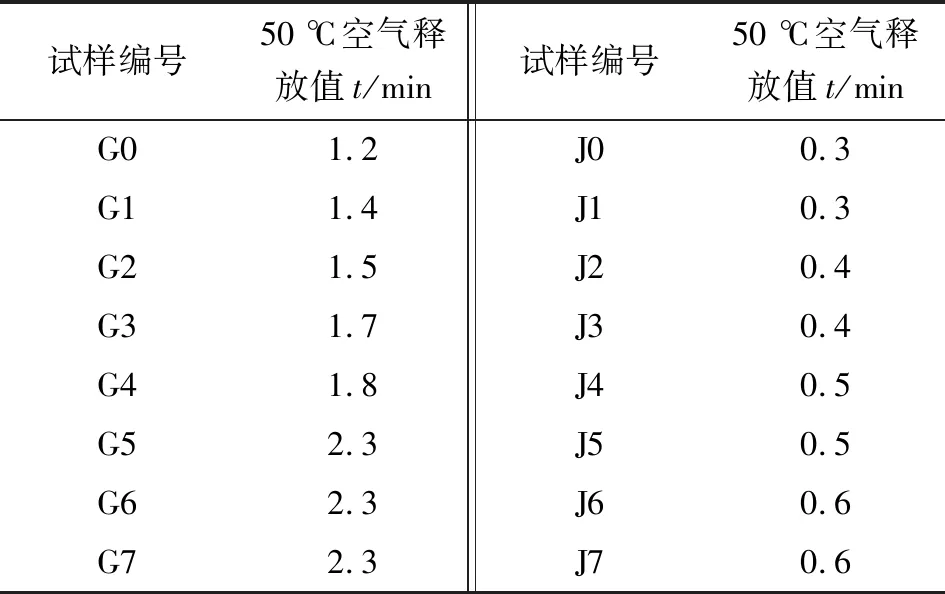

由表4中实验结果可以发现:随着氧化温度的不断升高,2种润滑油氧化油样的50 ℃空气释放值均逐渐增大,其中国产油在氧化温度250 ℃后达到最高值后维持不变,进口油在氧化温度270 ℃后达到饱和值;整体来看,国产油在同一氧化温度条件下,空气释放值均高于进口油,相比国产油,进口油的氧化油样排出雾沫空气时间更短,空气释放性能更好。

表4 氧化油样50 ℃空气释放值

通过对油样的理化性能测定及成分分析,不难看出:随着国产油氧化油样黏度的不断增加,油样的空气释放值也随之增大,这是因为流体黏度增加会对液体排液起到阻碍作用,同时也降低了泡膜内部的气体渗透率,减缓泡间气体扩散[14],因此会增强气泡的稳定性,空气释放值增大;而在氧化温度达到250 ℃之后空气释放值逐渐达到饱和值,不再继续增大,这是因为虽然在氧化温度250 ℃之后,黏度值出现下降的趋势,但在极高的氧化温度环境下,随着氧化程度的进一步加深,泡沫形成的条件也越来越苛刻,从而使得雾沫气泡的体积更小,稳定性更高,进而导致空气释放时间增长,而在气泡体积无法继续变小时,则空气释放值也达到极限值不再变化。

同时,空气释放性能也受到润滑油中的表面活性吸附层的影响[15]。润滑油中添加的抗氧剂(T531、Tz516及T501)、抗磨剂(TCP)和抗泡剂都属于表面活性添加剂,由于其表面活性剂较大,能够在泡膜处形成可溶性表面活性吸附层,因此溶解在油中时会增大气泡膜的强度,使得泡沫不易破裂。国产油氧化油样中表面活性剂加入量大于进口油,并且由GC/MS分析来看,其高温氧化产物主要为碳链较短的酮和醇类物质,该类物质表面活性同样很大,而进口油的氧化产物大多为其基础油热裂解产生的短链和小分子酯类化合物,这些物质表面活性很低,对空气释放性能的影响很小;另外,国产油的基础油PAO为非极性,而进口油中的酯类基础油具有很高的极性,因此复合抗泡剂在国产油中的分散性相对较差,在高温条件下,相比于可溶表面活性吸附层,微粒状的抗泡剂容易在国产油表面形成不溶表面活性吸附层,这会对雾沫空气的排出起到阻碍作用,进一步延长了排出小气泡的时间,从而使得国产油的空气释放值差于进口油。

3 结论

(1) 高温氧化条件下,随温度的不断升高,2种航空润滑油黏度均出现先增大后逐渐减小的变化趋势。这是由于国产油的热氧化产物包括醇、酮、醛和酸类物质等,这些极性基团的产生增强了分子间作用力,引起黏度的增大,而随着温度升高,热裂解占据主要反应,基础油中PAO分子发生自由基链裂解反应产生大量小分子的正构、异构烷烃,导致黏度变小;而进口油基础油分子中的酯基具有极性,分子间通常形成极性键,氧化过程中分子之间的极性作用力依然较强,因而进口油黏度变化幅度不大。

(2) 随着氧化温度的升高,进口油的酸值剧烈增加,表现出比国产油更大的腐蚀性。这是由于高温下酯类油会发生水解,生成短链酯类化合物,同时高温热氧化会使其产生醇、醛和羧酸等极性较大的可溶物质,所以结果会导致进口油酸值增速更剧烈。

(3) 在起泡倾向和泡沫稳定性方面,国产油的泡沫特性相对较差。这是由于国产油中添加的表面活性剂能够与PAO分子的亲油端基团发生缔合作用,增大体系的表面张力,使得泡沫倾向变大,产生的泡沫多于进口油;随着氧化温度越高,虽然缔合作用减弱,但生成的部分醇、酮物质也在某种程度上增加了泡沫的稳定性,宏观表现出泡沫减小的趋势,但仍高于进口油。

(4) 氧化后进口油的空气释放性能优于国产油。这是由于国产油中添加了较多的表面活性剂,且氧化生成的醇、酮类化合物也具有较高的表面活性,因此易形成可溶及不溶的表面活性吸附层,进而导致空气释放值增加。