界面滑移对圆柱形凹坑织构滑动轴承摩擦力的影响*

2019-12-26

(1.河南科技大学机电工程学院 河南洛阳 471003;2.洛阳轴承研究所有限公司 河南洛阳 471039; 3.西北工业大学机电学院 陕西西安 710072)

滑动轴承是用来支撑轴及其他回转零件的一种重要部件。随着滑动轴承在高速、高精度、重载等场合上的重要应用,改善其摩擦学特性显得尤其重要。界面滑移和表面织构因为都具有减小固液表面摩擦力的作用[1-3],近年来受到了国内外学者的广泛关注。凌智勇等[4]在微圆管道的内表面自组装一层OTS膜改变界面性质,通过用体积法测量有无OTS膜时通过管道的流量,实验对比结果证明了有OTS膜时发生了滑移,导致流量增加。栗心明和郭峰[5]试验研究了零卷吸条件下钢球-玻璃块的运动,发现了润滑油的单侧移动性和油膜的不对称性,原因在于玻璃块表面上发生滑移。毕可东等[6]采用二滴法测量猪笼草蜡质滑移区和同粗糙度抛光纸的表面能,通过试验数据和理论公式证明蜡质滑移区的疏水特性和低的表面能降低了接触面的摩擦力和黏附力。

HAMILTON等[7]最早提出了微观不规则润滑理论,从而为动压润滑轴承的研究提供了理论基础。CUPILLARD等[8]研究得出在低偏心率时部分织构对轴承性能有明显提升,在高偏心率时全织构和部分织构都不能使轴承性能明显提升。TALA-LGHIL等[9-10]探讨了表面织构的位置对流体动力滑动轴承性能的影响,证明表面织构的存在能够增加局部液膜厚度,减小摩擦力。KHATRI和SHARMA[11]研究有无表面织构的滑动轴承性能情况,结果表明,存在表面织构时滑动轴承的稳定性更好。王正国等[12]研究表明,表面织构的尺寸和分布对摩擦噪声有很大的影响。王文中等[13]研究了表面织构对动压滑动轴承润滑特性的影响。对比了矩形凹坑、圆形凹坑、矩形凹槽3种织构的润滑结果。常秋英等[14]通过摩擦磨损试验研究了表面织构对试件干摩擦磨损的影响,发现激光表面织构可以改善干摩擦的磨损性能。王丽丽等[15]考虑空化效应进行了表面织构对动压滑动轴承静特性的分析,研究表明,有空化效应条件下滑动轴承油膜最大压力和承载力均高于无空化效应条件下。

通过以上分析发现,国内外学者对于界面滑移和表面织构已经进行了广泛的研究。但目前对于界面滑移和表面织构综合作用下滑动轴承摩擦性能的相关理论和模型研究较少。本文作者利用已有的不同界面滑移时的摩擦力计算式[16],推导出带有圆柱形凹坑织构的滑动轴承在不同滑移条件下的摩擦力公式,探究影响织构化滑动轴承摩擦力的参数。然后借助ANSYS分析在不同滑移情况下界面滑移对圆柱形凹坑织构滑动轴承摩擦力的影响,并对其产生原因进行了讨论。

1 圆柱形凹坑织构滑动轴承模型的建立

图1为滑动轴承模型示意图。轴颈以速度v1沿x轴正方向运动,油膜位于轴颈与轴承之间,起着支承及润滑作用。设油膜下表面速度为u1,上表面速度为u2。以楔形油膜模型为基础,如图2所示,在楔形模型的入口、中间和出口分别设置了一个圆柱形凹坑织构单元。为了描述的方便,现将各凹坑织构从左至右依次命名为圆柱形凹坑1、圆柱形凹坑2和圆柱形凹坑3,定义其直径分别为d1、d2和d3,深度分别为h3、h4和h5。

图1 滑动轴承模型示意图Fig 1 Diagram of sliding bearing model

由于油膜的厚度在各微凹坑织构单元处存在突变,因此将图2的坐标点a、b、c、d、e、f分为左右两部分,并分别以上角标“-”“+”表示左右两侧。则油膜厚度h与x轴坐标的关系式可表述为

(1)

式中:h1为入口油膜厚度;h2为出口油膜厚度;g为油膜长;h3、h4和h5分别为凹坑1、2、3的深度。

公式(2)为无织构时不同滑移情况下的摩擦力,其中式(2A)、(2B)、(2C)、(2D)分别代表无界面滑移、仅上表面发生滑移、仅下表面发生滑移和两表面均发生滑移的摩擦力。

f=

式中:η为润滑油的动力黏度;p为油膜压力;p1、p2为x轴坐标在0和g处的油膜压力值;τ1为油膜上边界层剪切力;τ2为油膜下边界层剪切力;k1、k2分别为仅上表面发生滑移和仅下表面发生滑移的滑移比,定义k为轴颈速度v与油膜边界层的速度u的差与轴颈速度v的比值,详细计算过程见文献[16]。

根据式(1)、(2),求得含圆柱形凹坑织构滑动轴承的摩擦力如式(3)所示。其中式(3A)、(3B)、(3C)、(3D)分别代表无界面滑移、仅上表面发生滑移、仅下表面发生滑移和两表面均发生滑移的摩擦力。

式中:ha-、hb-、hc-、hd-、he-、hf-、ha+、hb+、hc+、hd+、he+、hf+分别表示在图2中坐标点a、b、c、d、e、f左右处的油膜厚度。其中,p1、pa、pb、pc、pd、pe、pf、p2分别为x=0,a,b,c,d,e,f和x=g处的油膜压力值。

综上所述,轴颈线速度、油膜滑移比、轴承的进出油口压力、织构处油膜压力、织构深度、油膜厚度和承载力均会影响织构化滑动轴承的摩擦力。

2 滑移状态下圆柱形凹坑织构对滑动轴承摩擦力的影响

在具体分析时,由于滑移的类型较多,表面织构也受多种因素影响,圆柱形凹坑直径、深度和间距都会对摩擦力造成影响。以上求得的摩擦力方程为这些研究奠定了基础。下文以凹坑织构位置和深度为例,研究不同滑移情况下的轴承摩擦力变化规律。

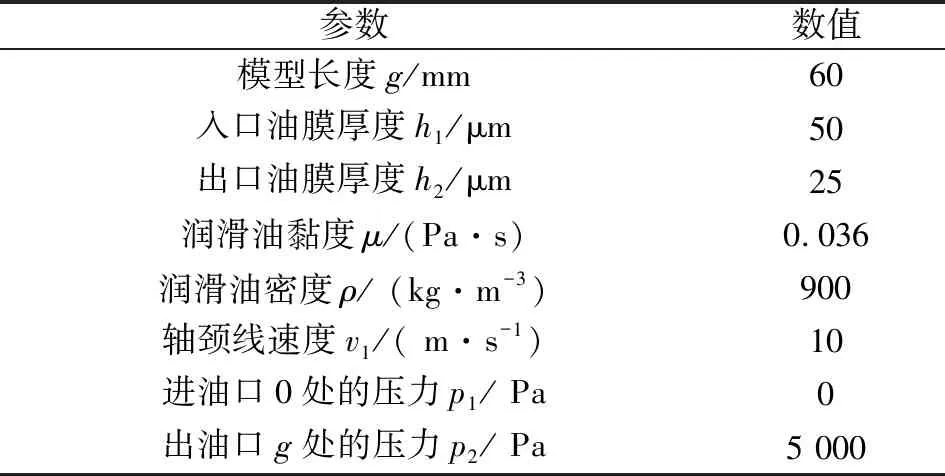

通过改变各织构单元及整体的参数来进行仿真分析,仿真计算参数如表1所示。

表1 仿真计算参数

由于简化模型,便于排除干扰,并使结果更清晰。现以单个织构的形式建立3种不同的模型,其具体参数如表2所示。模型分别将圆柱形凹坑织构的中心线放置在模型长度1/6、1/2和5/6的位置上,以便于观察织构分别在油膜入口、中部和出口附近时对轴承摩擦性能的影响。圆柱形凹坑1、圆柱形凹坑2和圆柱形凹坑3,定义其直径分别为d1、d2和d3,深度分别为h3、h4和h5。其中轴承直径为100 mm,轴承宽度为30 mm。

表2 圆柱形凹坑织构参数

为了直观地比较摩擦力的变化情况,以光滑表面无滑移时的摩擦力数值为基准值,定义相对摩擦力为有织构时的滑动轴承摩擦力与基准值的比值。

2.1 滑移状态下圆柱形凹坑位置对滑动轴承摩擦力的影响

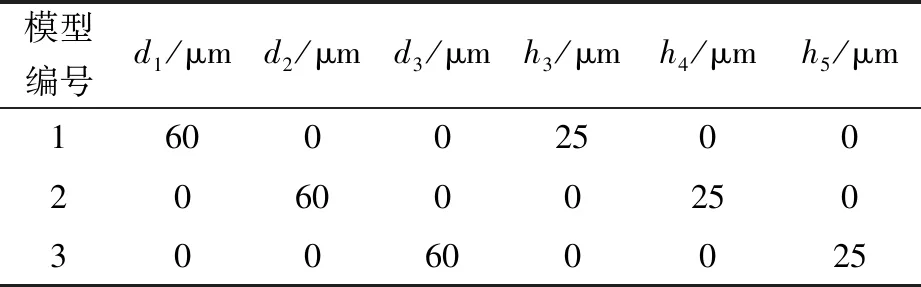

不同滑移比下,相对摩擦力-滑移比曲线如图3所示。从整体上看,仅上表面滑移和仅下表面滑移的相对摩擦力-滑移比曲线与无织构时相同,都呈近似线性分布,且两者的相对摩擦力均随着滑移比绝对值数值的增大而减小。原因在于仅上表面滑移时,摩擦力随着滑移速度的减小而迅速增大,此时的摩擦力主要受油膜上表面滑移速度影响。仅下表面滑移时,随着滑移比的增大,油膜下表面速度越来越小,油膜层整体速度差变小,从而使得油膜沿厚度方向上的速度变化率变小。滑移速度较大时,表面织构体现出了良好的减摩效果,所有织构模型的摩擦力均小于无织构模型。且由图3(a)、(b)可知,仅上/下表面滑移中都是模型3的摩擦力最小,前者与无织构表面相比其摩擦力减小了约为40%,后者约为无织构表面的95%。

图3 3种滑移状态下相对摩擦力-滑移比曲线Fig 3 The relative friction force-slip ratio curveas under three sliding states (a)only upper surface slip;(b)only lower surface slip; (c)both surfaces slip

由图3(c)可知,两表面均滑移时,在滑移比较小的情况下,摩擦力随着滑移比的增大快速下降,基本呈线性关系;当滑移比继续增大时,摩擦力却呈现了缓慢上升趋势。在两表面均发生滑移时,表面织构整体表现出了优良的减摩效果,3个织构模型的摩擦力均比无织构表面有明显减小。其中模型3的摩擦力小于其他3个模型。尤其在滑移比为0时的摩擦力仅为无织构表面的43%;但是随着滑移比的增大,摩擦力的差距逐渐减小,在滑移比为0.9时,模型3的摩擦仅比无织构表面减小了14%,但依然是减摩效果最好的模型。

图4所示为3种滑移状态下滑移比绝对值为0.4时不同模型的油膜压力曲线。

对比图4(a)、(b)可以发现,当圆柱形凹坑织构位于模型出口附近时,其对周边的动压效应作用最为显著,而在入口附近时,则对周边的影响不敏感;在仅油膜上表面发生滑移时,模型3的油膜压力明显大于其他模型。在仅油膜下表面发生滑移时,模型1和模型2的油膜压力均大于无织构表面,模型3的油膜压力与无织构表面基本一致,其摩擦力却小于无织构表面,说明合理的织构位置可以起到减摩的作用。对比两者的织构模型动压效应,油膜上表面滑移时更为明显,其在凹坑织构附近的油膜压力出现了明显的波动。

图4 3种滑移状态下滑移比绝对值为0.4时的油膜压力曲线Fig 4 The pressure curves of oil film at slip ratio of 0.4 under three sliding states(a)only upper surface slip; (b)only lower surface slip;(c)both surfaces slip

由图4(c)可知,在两表面均发生滑移时,模型中织构的动压效应更为明显。总体上看,模型1和模型2的油膜压力略小于无织构表面,而模型3的油膜压力则明显大于无织构模型。模型3在油膜压力比无织构表面增加30.9%的情况下,摩擦力却仅相当于此时无织构表面的22.4%,表现出了优异的承载和减摩性能。由此可知合理的布置表面织构位置可以在增加油膜承载力的同时,减小摩擦力。

对比图3、图4中3种滑移状态下的相对摩擦力-滑移比曲线和油膜压力曲线可知,模型3的油膜动压效应最为明显,减摩效果最好,且在上下表面均滑移时更为明显。

根据不同滑移状态下圆柱形凹坑织构对滑动轴承摩擦力的分析可知,表面织构体现出了良好的减摩效果,整体来看织构模型的摩擦力均小于无织构模型。上/下表面滑移织构模型的减摩效果差别不大;上下表面均滑移时的减摩效果相对前两者更为显著。

受织构位置影响,上下表面均产生滑移时,模型3表现出了更好的油膜动压效应和减摩效果。由于模型出口附近圆柱形凹坑织构中的油液较为充分地参与了流动,织构的润滑性能得到了充分的发挥,有效地增强了油膜动压效应,而且增加了油膜厚度,减小了油膜速度沿厚度方向的变化率,从而减小了摩擦力。

2.2 滑移状态下圆柱形凹坑深度对滑动轴承摩擦力的影响

将圆柱形凹坑织构的中心线分别固定于模型长度的1/6、1/2和5/6处,并统一其直径为60 μm。分别以圆形凹坑深度10、20、30、40、50、60 μm制作模型,并将其对应命名为模型4—9。

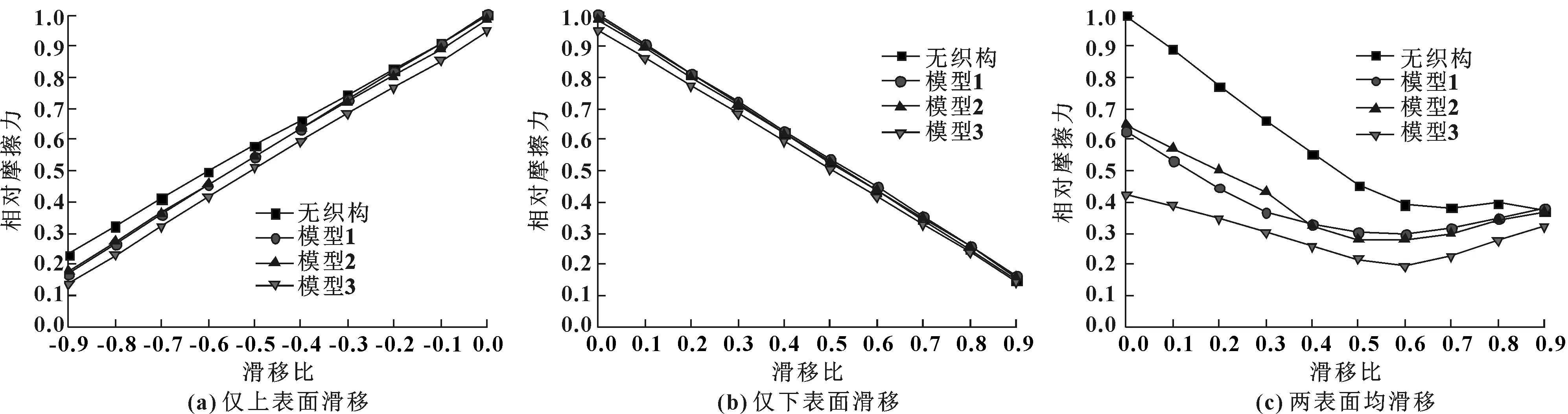

图5示出了仅油膜上表面发生滑移时,不同滑移比下的相对摩擦力-圆柱形凹坑深度曲线。可见,在仅油膜上表面发生滑移时,模型摩擦力明显随着滑移比的增大而减小;在滑移比为0时,摩擦力随着圆柱形凹坑织构深度的增加而减小,但是在深度达到30 μm以后,摩擦力达到稳定并基本不再变化。

图5 仅油膜上表面发生滑移时不同滑移比下的相对摩擦 力-圆柱形凹坑深度曲线Fig 5 The relative friction force-pit texture depth curves under different slip ratio when only the upper surface of oil film slips

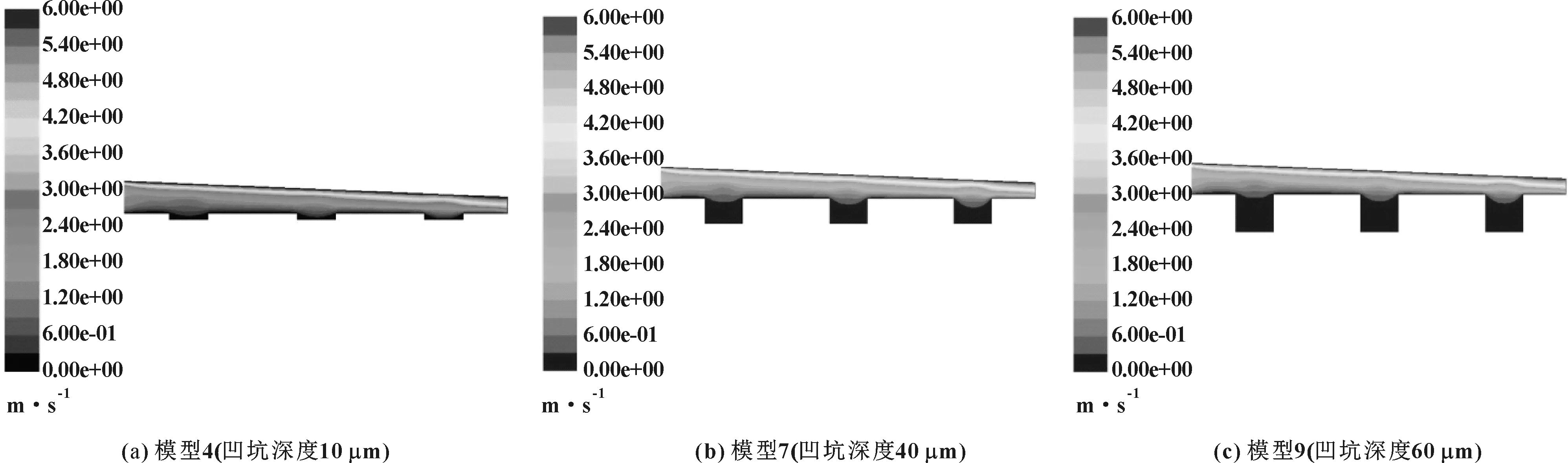

图6示出了仅油膜上表面发生滑移时,滑移比为0.4条件下不同凹坑深度模型的油膜速度云图。可以发现在凹坑深度较浅时,凹坑中的油液流动充分,凹坑织构的性能得到了充分发挥;而随着凹坑深度的增加,凹坑下部的油液流动速度越来越小,如图6(b)、(c)所示,凹坑底部的油液基本处于静止状态,只有接近表面的部分发挥出了织构的功能。这说明适当地增加圆形凹坑的深度可以改善模型的摩擦性能,但是过深的凹坑织构并不能发挥出其性能。

图6 仅油膜上表面滑移滑且滑移比为0.4时不同凹坑深度模型的油膜速度云图Fig 6 Velocity nephogram of oil film of the models with different pit depth when only the upper surface of oil film slips and the slip ratio is 0.4 (a) model 4 (with pit depth of 10 μm);(b)model 7 (with pit depth of 40 μm);(c)model 9 (with pit depth of 60 μm)

3 结论

(1)织构化滑动轴承的摩擦力主要是由轴颈线速度、油膜滑移比、轴承的进出口压力、织构处油膜压力、织构深度、油膜厚度和承载力决定。

(2)滑动轴承中的表面织构表现出了良好的减摩效果,整体来看不同滑移情况下织构模型的摩擦力均小于无织构模型。

(3)在楔形油膜模型中,不同滑移情况下圆柱形凹坑织构滑动轴承摩擦力受织构位置的影响,且在上下表面均滑移时,织构在出口位置时表现出最优的承载和减摩效果。

(4)适当地增加圆柱形凹坑的深度可以改善模型的摩擦性能,但是过深的凹坑织构并不能发挥出其性能。