MOCVD反应室无镓无铝环境的获得及重要性分析

2019-12-23杨超普方文卿刘明宝毛清华

杨超普,方文卿,刘明宝,毛清华,阳 帆

(1.商洛学院化学工程与现代材料学院,商洛 726000;2.南昌大学材料科学与工程学院,南昌 330031;3.商洛学院,陕西省尾矿资源综合利用重点实验室,商洛 726000;4.南昌大学,国家硅基LED工程技术研究中心,南昌 330047;5.安徽工业大学数理科学与工程学院,马鞍山 243032)

1 引 言

近20年来,全球对GaN-on-Si LED/FET的开发投入了巨大的人力物力。大公司大投入的有韩国三星、日本东芝、台积电、台晶电等。然而,能坚持下来成功量产,并实现盈利的公司少之又少[1-2]。但他们的先驱工作也解决了一个个难题,艰难但又充满希望地推动着GaN-on-Si光电器件向前发展。到2003年这个阶段,国家硅基LED工程技术研究中心依靠自创的图形衬底、Dadgar的低温AlN插入层及自创的衬底转移技术[3-6],已解决了困扰GaN-on-Si多年的三大难题中的两个难题,即外延的大晶格失配和大热失配[7-11]。2003年后,全球同行为提高量产合格率,长期和GaN-on-Si的第三个难题作斗争,即回熔问题。2015年,GaN-on-Si权威专家,德国马格德保大学Armin Dadgar特邀综述《Sixteen years GaN on Si》中明确指出:回熔问题是导致GaN-on-Si LED难以稳定量产的主要因素。回熔其根本原因是MOCVD反应室内壁及尾气系统的镓铝氮化物微小颗粒扩散至衬底或外延片上表面,引起初始状态的不稳定,即起始颗粒环境的不一致,影响外延生长的晶格继承。

镓回熔会随着外延生长厚度的增加不断恶化,使表面形成不定形多晶生长,最后使外延片表面布满多晶“灰点”并伴生裂纹[12]。采用“模板法”可有效避免镓回熔,即专门用一台MOCVD在无镓环境下生长Si衬底AlN模板,再转到另一台MOCVD进行后续结构的生长。或者,在多腔MOCVD系统中,专门安排一腔来生长AlN模板,再真空传递到另一腔室进行后续结构生长[13]。早在2008年,南昌晶能光电公司就是采用前者来避免镓回熔[14]。

本文提出改造Thomas Swan CCS MOCVD气路及石墨基座与喷淋头表面间距,自制非钎焊耐氯喷头、采用在线氯气清洗技术可彻底避免反应室回熔难题。设法创造一个MOCVD反应室无镓无铝环境,是有效的研究回熔问题的机制的基础,监测并控制反应室内的镓铝粉尘环境,可望从理论及机制上推动GaN-on-Si光电器件迈上新台阶。

2 三款主流MOCVD比较分析

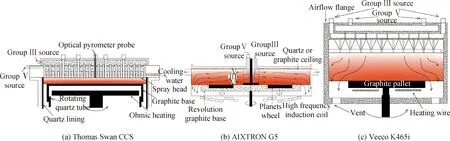

当前国际市场上的生产型MOCVD设备主要来自两大公司:德国AIXTRON公司(英国THOMAS SWAN公司已被其收购)、美国VEECO公司(并购了美国EMCORE公司),两大公司的市场份额分别为:60%~70%、20%~30%。选择三款主流MOCVD反应室进行比较分析,分别为:英国剑桥Thomas Swan公司的近耦合喷淋反应室(Close Coupled Showerhead,CCS)、AIXTRON公司的行星式气浮旋转水平流反应室(G5)、Veeco公司的高速旋转盘式反应室(K465i)。三款MOCVD反应室示意图见图1所示。

图1 三款主流MOCVD反应室示意图Fig.1 Schematic of three mainstream MOCVD reactor

三款主流MOCVD反应室比较见表1,结合图1与表1可知,AIXTRON G5气流水平流动,预反应行程长,预反应大,预反应颗粒物落至衬底表面,影响异质外延生长的晶格继承;Veeco K465i气流虽为垂直喷射,但喷淋头表面与石墨托盘间距75 mm,预反应行程较长,预反应较大,另外,石墨盘转速高达1000 rpm,易使反应室侧壁、尾气系统的颗粒粉尘回流至外延层表面。Thomas Swan CCS MOCVD,为垂直喷射,石墨与喷淋头表面间距仅为11 mm,预反应行程短,预反应小。高铝外延生长易受预反应影响,比较分析可知,Thomas Swan CCS MOCVD最适合GaN-on-Si LED外延生长[15-18],故本文选用Thomas Swan CCS MOCVD。

表1 三款主流MOCVD反应室比较Table 1 Comparison of three mainstream MOCVD reactor

3 无镓无铝环境的重要性

3.1 镓铝氮化物颗粒的来源

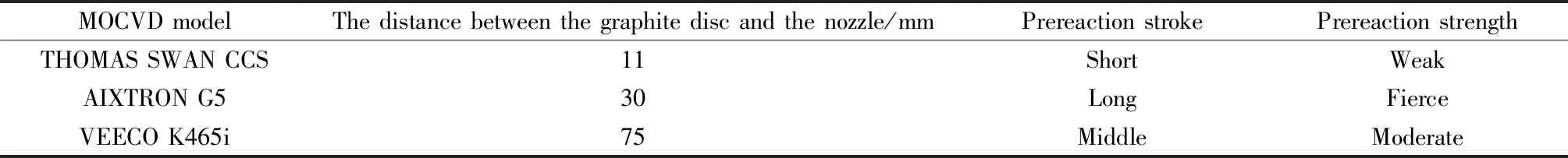

除镓铝回熔外,来自石墨、尾气管等反应管环境的AlN颗粒残留(见图2),高温烘烤Si衬底过程中(约1070 ℃,H2环境),微小AlN颗粒或部分分解成Al+N2,形成硅铝合金;或AlN与Si成键,形成AlN小晶核;同样会影响异质生长的晶格继承;显然,这一机制和上一炉的反应管残留物有关,故会影响外延生长炉与炉之间的重复性。为了实现镓铝氮化物颗粒的在线监测,可在MOCVD反应室尾气出口处预留采样口,安装激光粒度计,实时监测颗粒物数量。在反应室光学视窗上安装激光干涉仪,通过在线监测外延片反射率变化,判断外延铺Al过程中表面颗粒及形成不定形多晶的情况,见图2所示。

图2 AlN颗粒来源及在线监测示意图Fig.2 Schematic of AlN particle source and on-line monitoring

3.2 回熔粉尘的影响

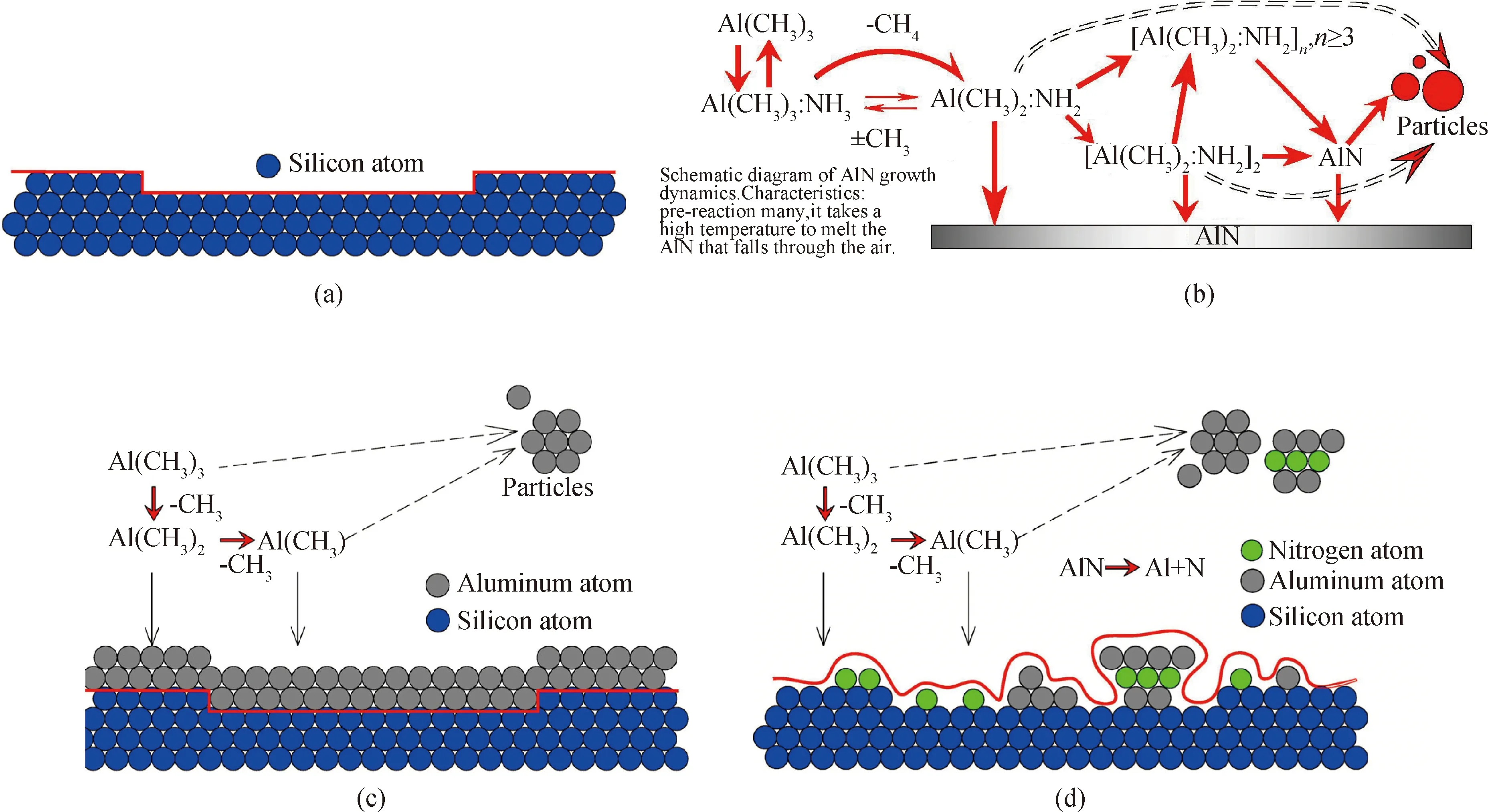

为了形象方便地讨论分析镓铝回熔粉尘对外延生长的影响,通过示意图对其进行分析说明,见图3所示。MOCVD反应室在无镓铝回熔环境下,衬底Si(111)面的原子排列示意图见图3(a)所示。由于衬底表面不可能是一个理想的解理面,存在微观台阶,见图3(a)中实线所示。在AFM(原子力显微镜)下可以观察到规整的、状如梯田的台阶流。

图3 镓铝回熔粉尘对外延生长影响示意图Fig.3 Schematic of influence of gallium aluminum remelting dust on epitaxial growthte

无镓无铝环境下,近耦合铺Al过程见图3(b)所示。铺Al既要能够保护Si表面免受氨反应而形成SiNX,又要不能因过多的铝原子而影响后续外延层对硅原子晶格的继承。因此,铺Al参数设计至关重要,示意图3(b)给出了铺2个原子层的铝原子。Thomas Swan CSS MOCVD喷淋头下表面距硅衬底仅为11 mm,故空中形成颗粒物的几率小,因此,能均匀地铺Al并继承Si的原始台阶流,铺Al后激光干涉仪监测到的外延片反射率会迅速增大。

MOCVD反应室在镓铝回熔颗粒环境下,Si衬底表面状态演变示意图见图3(d)所示。红线表示高温H2环境处理后,衬底表面的复杂情况。AlN颗粒的形成,见图3(c)所示。由图3(d)可见,该情况下Si衬底表面有氮原子、铝原子,及未完全熔化的AlN颗粒。因此,此时Si衬底表面AFM图像会畸变,甚至完全失去台阶流特征。铺Al后外延片反射率不会急剧增大,Si衬底表面无法得到铝原子层的有效保护,不能实现每炉外延生长按照一个模式稳定进行衬底的晶格继承。由于Si衬底表面状态和镓铝回熔颗粒直接相关,而颗粒粉尘状态每炉难以相同,故这可能是GaN-on-Si难以稳定量产的根本原因,也解释了使用AlN模板法生长,虽可避免镓回熔,但又突出了铝回熔问题,故依然无法稳定量产。

综上分析,欲实现GaN-on-Si稳定量产,需在使用Thomas Swan CSS MOCVD的基础上,解决镓铝回熔粉尘的影响。

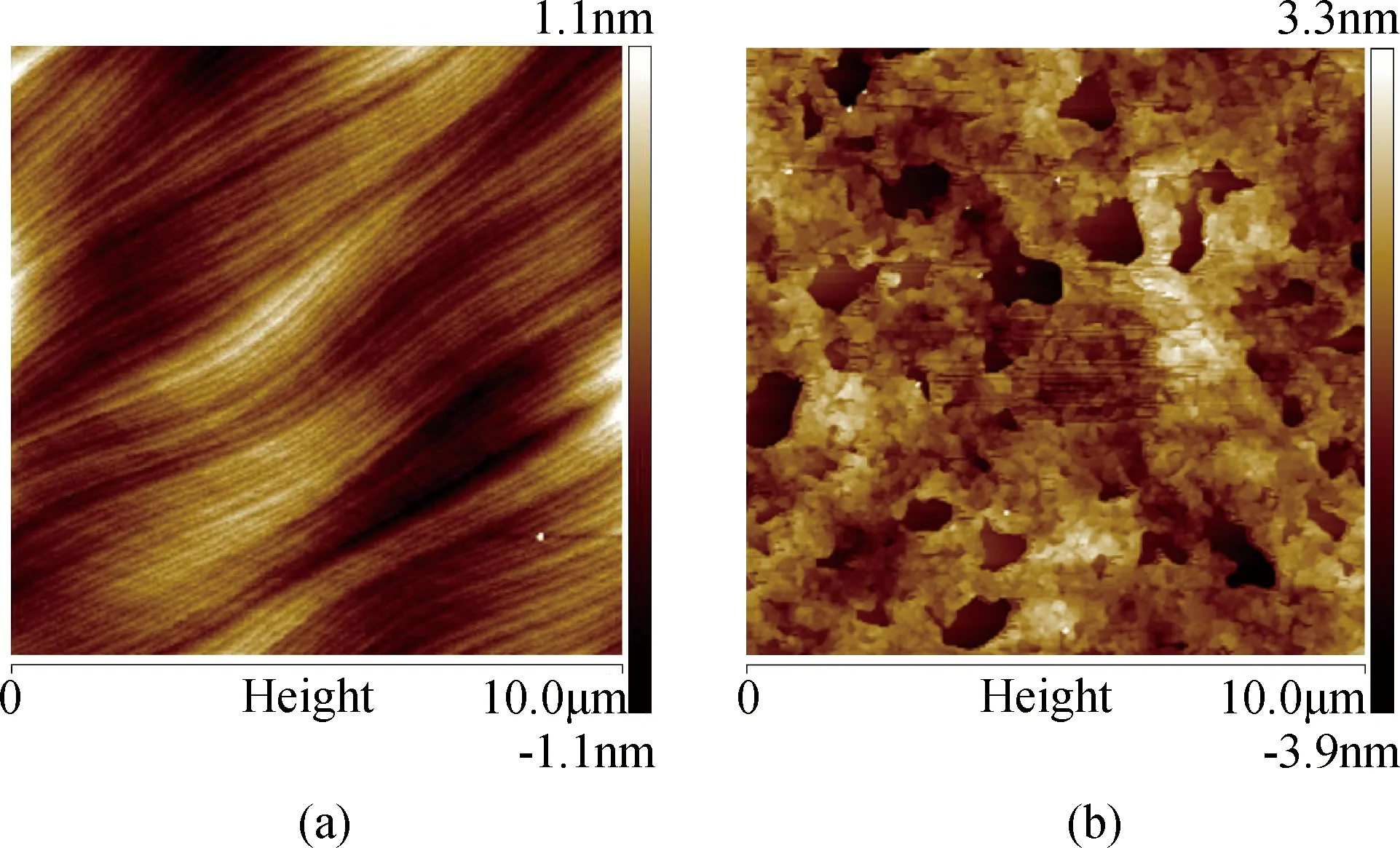

3.3 回熔判据

由上文分析可知,Si衬底表面存在台阶流,在MOCVD反应室无镓无铝环境下铺Al,能够继承Si的原始台阶流,当存在镓铝回熔颗粒时铺Al,由于衬底表面的复杂情况,会失去台阶流特征。故可由Si衬底铺Al后,AFM图像是否能够观察到台阶流特征判断是否存在回熔。AFM图像如图4所示。

图4 不同MOCVD反应室环境Si(111)铺Al后表面AFM图像Fig.4 AFM images of the Si(111) substrate surface coated with aluminum under different MOCVD reactor environments

图4(a)为无镓无铝环境下铺Al后外延片上表面AFM图像,可以清晰观察到如长发状整齐条纹,即台阶流;图4(b)为存在回熔时Al后外延片上表面AFM图像,与图4(a)对比,明显可见无台阶流特征。该AFM图像也在一定程度上验证了图3的正确性。

4 无镓无铝环境的获得

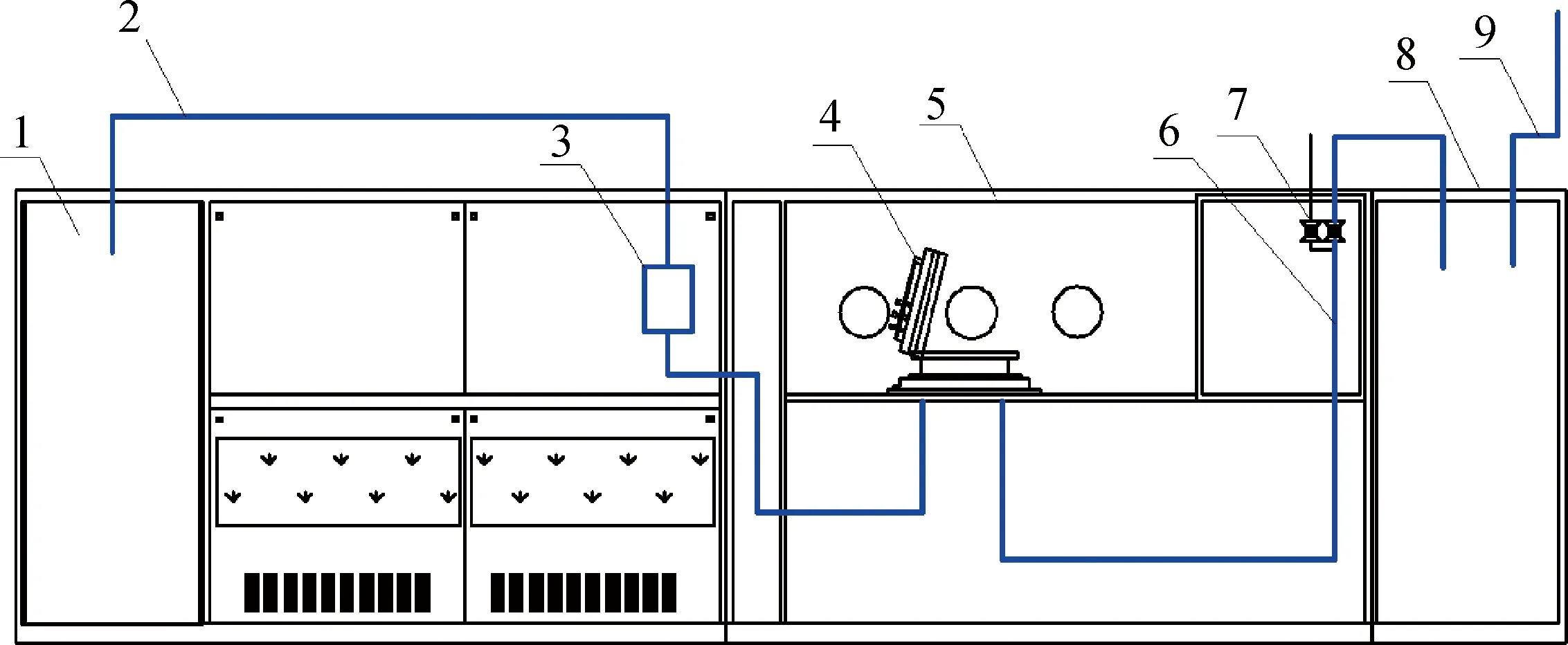

4.1 TS MOCVD气路改造

参考AIXTRON MOCVD G5已成熟的标准在线氯气清洗工艺,对Thomas Swan CCS MOCVD 7片机气路进行改造,见图5所示。改造主要为:增设氯气特气柜及纯化干燥过滤器,过滤精度为0.0032 μm。氯气通过双镜面精抛不锈钢管连接至氯气流量控制及清洗阀组,再通至手套箱内的自制耐氯喷头。清洗旋转石英管侧壁、尾气管、喷淋头表面、石墨基座表面等处沉积的镓铝氮化物颗粒。清洗后的氯气经过尾气管至专门增设的氯尾气处理系统,后经高空排气管排放。

图5 TS MOCVD加装氯洗系统后的示意图(1:氯气特气柜及纯化干燥过滤器;2:双壁双抛不锈钢管;3:氯气流量控制及清洗阀组;4:耐氯喷头;5:手套箱;6:尾气管;7:通往正常尾气处理系统;8:含氯尾气处理系统;9:高空排放)Fig.5 Schematic diagram of TS MOCVD after adding chlorine washing system(1: Chlorine gas cabinet and purified drying filter, 2: Double wall double throw stainless steel pipe, 3: Chlorine gas flow control and cleaning valve set, 4: Resistance chlorine nozzle, 5: Glovebox, 6: exhaust pipe, 7: Access to the normal exhaust disposal system, 8: Chlorine tail gas treatment system, 9: Upper-air emissions)

利用Thomas Swan CCS MOCVD的Optical Purge通道作为在线氯气清洗气路,在MOCVD机柜内增加氯气MFC(质量流量计),作为高纯氮气吹扫气路。

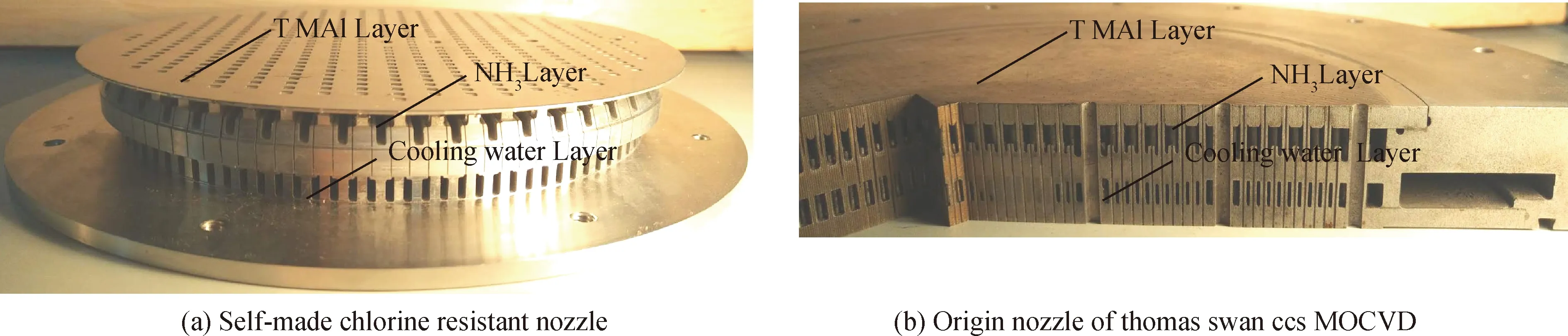

4.2 非钎焊耐氯7片机喷头设计

Thomas Swan CCS MOCVD原装喷头毛细管与层板采用不锈钢钎焊工艺焊接,由于钎焊料不耐氯气腐蚀,无法实现在线氯气清洗。利用316LN不锈钢,采用电火花线切割、电火花打孔在整块耐氯316LN不锈钢上镂空出有机源及冷却水通道、喷淋孔,加工出了与Thomas Swan CCS MOCVD 7片机原装喷头在结构、气流参数可以互换的非钎焊的耐氯喷头,两喷头实物照片见图6。

图6 两喷头照片Fig.6 Two nozzle photos

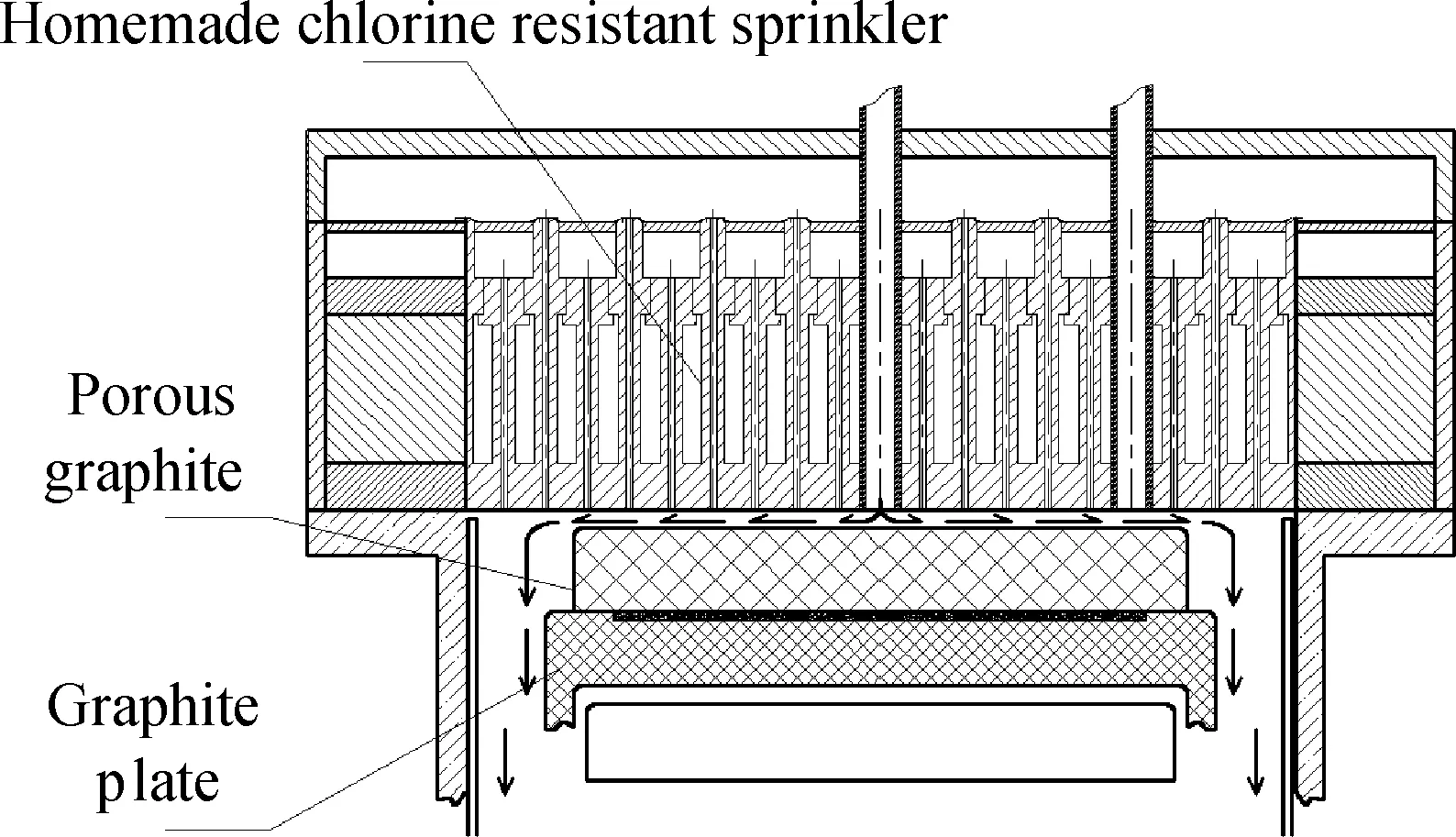

根据本团队多年的经验,欲较好的在线氯气清洗喷头,需设法提高喷头下表面的温度(即临时设置较高的冷却循环介质温度),在石墨基座上增加了一块9 mm厚同心同半径多孔石墨,安装见图7所示。该改造可使喷头下表面和多孔石墨的间距由11 mm缩短至2 mm。多孔石墨下表面直接与原装石墨基座紧密接触,保证热传导良好。在新增石墨上开多个供氯气扩散至石墨基座的通孔,由于石墨基座凹槽位置有外延片保护,无反应物沉积,故无需清洗,对应新增石墨位置无需开孔。来自中心氯气管的氯气可通过石墨孔扩散至待清理的衬底基座表面(基座是碳化硅保护的三高石墨),在线氯清洗过程中,加热可使喷淋头表面温度达到500 ℃,再通过 2 mm间隙内形成的湍流,可快速清理喷头下表面,能保证喷淋头及石墨基座表面的氯气清洗效果。

图7 多孔石墨安装示意图Fig.7 Schematic diagram of porous graphite installation

5 结 论

为了深入研究THOMAS SWAN CCS MOCVD 生产GaN-on-Si器件过程中的回熔问题,本文对三款主流MOCVD反应室进行了比较、镓铝回熔颗粒的来源、回熔颗粒对外延晶格继承的影响、回熔的判断等进行了详细探讨。重点给出了THOMAS SWAN CCS MOCVD反应室无镓无铝环境的获得获得方法,得到了以下结论:

(1)每炉外延生长因MOCVD反应室的镓铝回熔颗粒不同,难以稳定量产。

(2)镓铝回熔颗粒改变衬底表面状态,进而影响外延过程中的晶格继承。

(3)根据Si衬底铺Al后,AFM图像是否能够观察到台阶流特征,判断是否存在回熔。

(4)采用自主开发的耐氯喷头,增加多孔石墨,缩短喷淋头与石墨基座间距离,通过在线氯气清洗工艺,可获得MOCVD反应室的无镓无铝环境。

以上结论可为GaN-on-Si 器件的稳定量产、回熔问题的深入研究以及MOCVD设备的研发改造提供参考。