用于小角散射原位加载测试的单晶金刚石窗口制备工艺研究

2019-12-23刘晓晨葛新岗李义锋安晓明

刘晓晨,葛新岗,李义锋,姜 龙,安晓明, 郭 辉

(1.河北省激光研究所,石家庄 050081;2.河北普莱斯曼金刚石科技有限公司,石家庄 050081)

1 引 言

小角X射线散射(SAXS)是在纳米尺度上研究物质几何结构的一种物理手段,以高强度的同步辐射为X射线源,配合适当的样品环境,开展原位动态测量成为了SAXS领域的热点[1-4]。许多研究者为了研究高压环境对物质结构及性能的影响,纷纷为测试样品设计合适的原位加载环境。该环境需要测试材料处于密闭的装置中,在该装置中通入气体或者液体实现对样品加压。为了保证X射线能够通过该密闭装置,需要在装置中安装适合的窗口材料。窗口材料要保证X射线穿过时不会产生杂散,且具有较强的抗辐照和耐压性能,CVD单晶金刚石由于其优异的物理性能成为窗口材料的首选。

CVD单晶金刚石的主要制备方法有射频等离子体CVD法(RFCVD)、直流等离子体喷射法(DC PJCVD)和微波等离子体CVD法(MPCVD),其中微波等离子体CVD法由于热冲击小、能量密度高、无极放电等优势成为目前国内外生长CVD单晶金刚石的主流方法[5-7]。但是小角散射原位加载测试对CVD单晶金刚石要求很高,单晶金刚石内部杂质和位错缺陷会导致X射线透过时产生杂散,从而影响测试精度。虽然国内外从事CVD单晶金刚石制备的企业很多,但是真正实现CVD单晶金刚石在小角散射原位加载测试领域应用的企业却很少,大部分企业制备的CVD单晶金刚石窗口满足不了X射线透过率和耐压性的要求。目前国内外大部分原位加载测试窗口都是购买的英国元素六公司的电子级单晶产品,不过该公司的单晶产品价格高、交货周期长、而且限制大尺寸电子级单晶产品向外出售,在很大程度上影响了国内外客户的使用。国外其他企业如美国卡内基专注于金刚石在高压顶砧中的应用,不向外出售单晶金刚石窗口材料;日本产业技术综合研究所一直在从事电子级CVD单晶金刚石生长工艺研究,但是并没有看到他们相关产品的应用报道;SCIO和印度钻石元素公司主要制备宝石级CVD单晶金刚石,应用于珠宝首饰领域[8-9]。

国内大部分从事CVD单晶金刚石制备的企业主要专注于CVD单晶金刚石在机加工和人工合成钻领域的应用,在制备水平上与国外还存在一定差距。宁波材料所、上海征世科技有限公司、无锡远稳烯科技有限公司相关的金刚石产品主要应用在刀具及人工钻领域;吉林大学、武汉工程大学、北京科技大学等高校一直在做CVD单晶金刚石的基础研究,目前还没有看到国内企业可以提供小角散射原位加载测试窗口的报道。

河北省激光研究所一直致力于微波法制备宝石级、光学级和电子级高品质金刚石单晶的研究工作,本单位和北京科技大学唐伟忠教授课题组共同开发设计的穹顶式微波设备[10],不仅提升了微波设备的等离子体功率密度,而且具有很高的稳定性,课题组通过工艺结构优化,成功解决了单晶边缘多晶化问题。

本研究将采用这一自行研制的2.45 GHz/6 kW MPCVD 装置进行高质量单晶金刚石窗口的制备,对晶托结构进行改进,并系统研究沉积温度对单晶金刚石生长速率、表面形貌、结晶质量、X射线透过率以及耐压性能的影响。

2 实 验

2.1 晶托结构改进

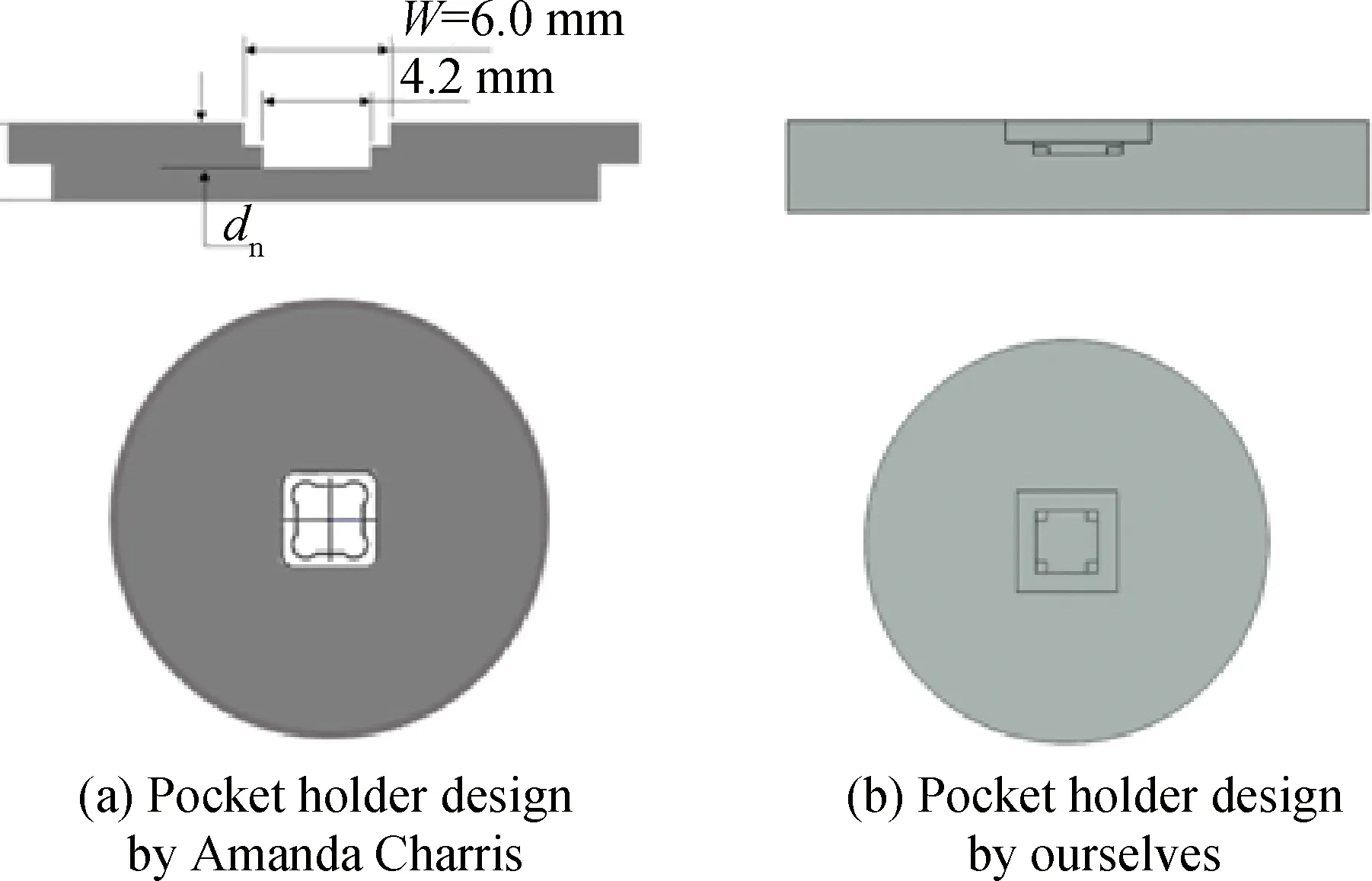

由于微波放电特有的“边缘效应”,会造成籽晶边缘温度高于衬底中心区域,导致边缘出现多晶缺陷[11-12],因此正常情况下不会直接把籽晶放在晶托表面进行生长,而是在晶托表面加工圆槽或者方槽,把籽晶放入槽中,使方槽对籽晶边缘形成遮挡,减缓籽晶“边缘效应”的出现。Amanda等[13]设计出如图1(a)所示晶托结构,并在此基础上研究不同槽口深度(d)和槽口宽度(w)对单晶金刚石外延生长的影响,在单晶生长厚度较薄时取得了不错的生长效果。不过本项目组在实验中发现,使用图1(a)所示晶托结构进行生长,单晶边缘虽然不会出现多晶缺陷,但是边缘生长速率明显比中心区域生长速率快,说明该结构并不能完全解决籽晶表面温度分布不均匀的问题,Lee等[14]指出该问题会导致生长的单晶内部应力大、位错增加等问题的产生,不利于高品质单晶金刚石的制备。对此本项目组对晶托结构进行改进,设计出如图1(b)所示的晶托结构,该结构在籽晶定位槽中增加了空心槽,使籽晶放入晶托后只有四个边角与晶托接触,这样就能进一步缩小生长过程中籽晶边缘与表面的温差,使整个籽晶表面温度分布更加均匀,从而提升单晶结晶质量。

图1 (a)Amanda Charris 设计的口袋式晶托结构;(b)本项目改进的口袋式晶托结构Fig.1 (a)Pocket holder design by Amanda Charris;(b)pocket holder design by ourselves

2.2 实验过程

本文采用自行研发的穹顶式MPCVD装置,工作频率为2.45 GHz,最大输出功率为6 kW,采用Element6 Ib型5×5×1 mm3HTHP单晶金刚石作为籽晶。为了保证外延生长的一致性,所选用的籽晶Raman半峰宽均为1.8 cm-1,XRD摇摆曲线半峰宽均为26arcsec。籽晶在放入腔室之前需要进行预处理,保持生长表面的整洁性,预处理流程如下:先对籽晶表面及侧面进行抛光处理,减少籽晶表面位错缺陷;接着用浓硫酸与浓硝酸的混合溶液(体积比5∶1)对籽晶加热酸洗30 min,清洗籽晶表面由于机械抛光残留的金属杂质;再用无水乙醇和丙酮对籽晶进行超声清洗,去除籽晶表面的有机残留;最后用氢氧等离子体对籽晶生长面进行刻蚀,去除籽晶表面由于机械抛光引起的缺陷,刻蚀时间为10 min。工作气源为高纯H2和CH4气体,氢气流量:400 sccm,工作气压18 kPa,甲烷浓度设定在5%,沉积温度控制在900~1050 ℃。沉积工艺参数如表1所示。

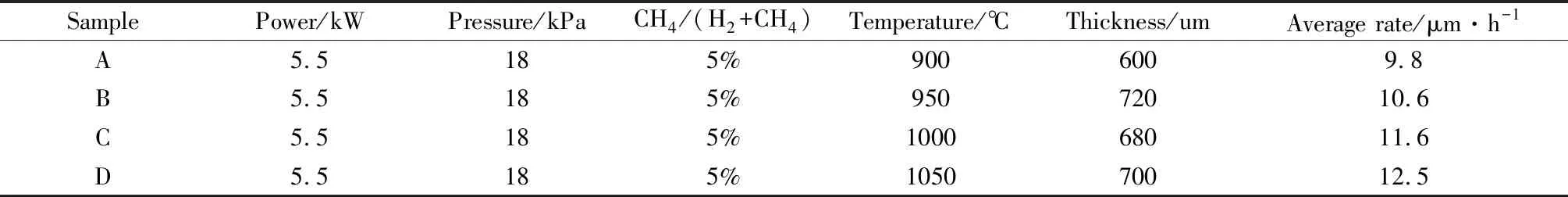

表1 单晶金刚石沉积参数

2.3 表征方法

实验中采用红外测温仪对籽晶温度进行实时监测,实验完成后采用数字千分尺测量单晶金刚石的厚度;采用奥林巴斯金相显微镜对样品表面形貌进行表征,采用波长532 nm的LRS-5型微拉曼(Raman)光谱仪进行拉曼光谱和光致发光(PL)光谱测试,采用英国Bede多功能高分辨X射线衍射仪测试样品双晶摇摆曲线半高宽,在上海光源BL16B1X射线小角散射光束线站测量抛光样品的X射线透过率及杂散特性,采用高压爆破实验台测试样品耐压性能。

3 结果与讨论

如表1所示,随着沉积温度的增加,单晶金刚石生长速率呈现逐渐增大的趋势,这是因为提高沉积温度会增加活性基团反应速率和吸附物的迁移率,从而增大金刚石单晶的生长速率,但是不能通过一味的增大沉积温度来获得高的沉积速率,研究指出[15],温度过高或者过低会使单晶金刚石表面生成石墨相或者类金刚石(DLC)相。

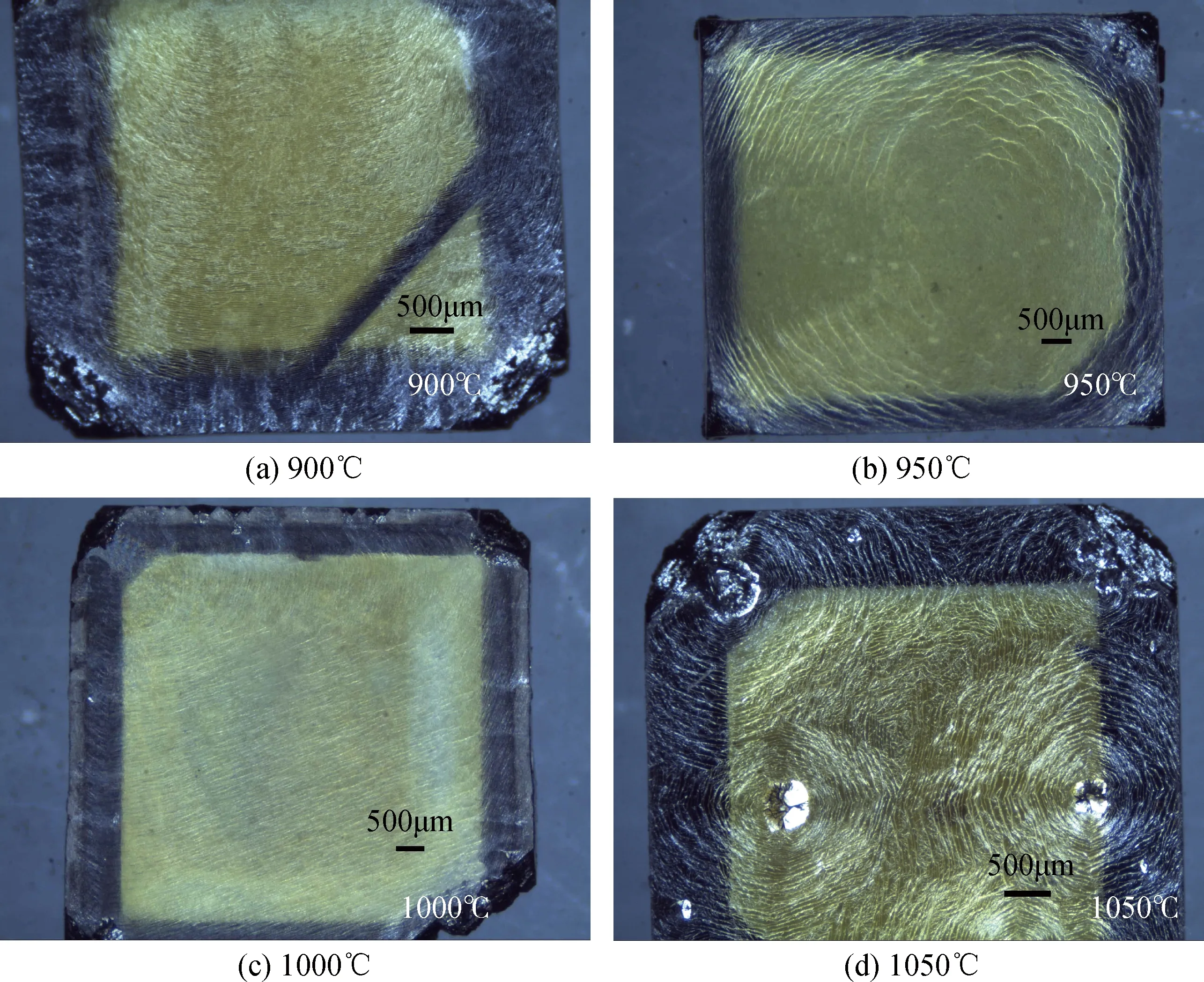

图2给出了不同沉积温度下单晶金刚石样品表面形貌,从图中可以看出,所有样品表面生长均比较平滑,边缘与中心厚度基本一致,说明在改进的晶托中,籽晶整个表面温度分布比较均匀,未出现边缘温度比中心温度高的现象。900 ℃生长的样品表面出现解理,丁康俊等[16]指出,低温条件下生长单晶金刚石的拉曼特征峰发生偏移,表明晶体内部产生了较大的应力,这种应力可能会拉裂单晶金刚石表面。随着沉积温度的增加,单晶金刚石表面粗糙度逐渐增大,当沉积温度达到1050 ℃时单晶金刚石表面开始出现金字塔型缺陷,这主要是由于沉积温度增加,单晶(111)面生长速率快与(100)面,Hassouni等[17]曾有过相似的报道,Chayahara等[18]也指出在气源中加入一定的氮可以缓解该缺陷的产生。

图2 不同沉积温度样品表面形貌Fig.2 The surface morphology of samples with different deposition temperatures

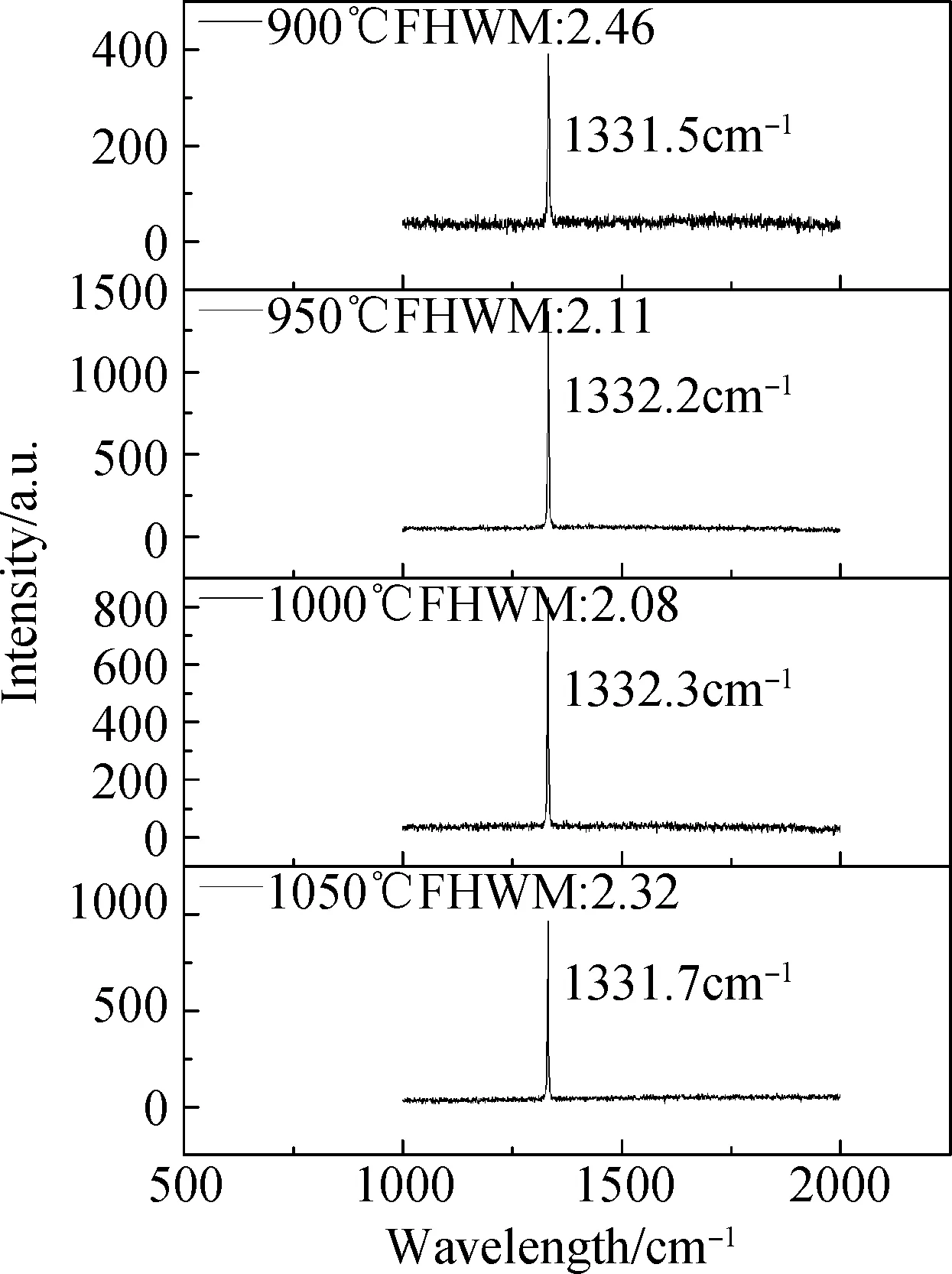

图3给出了不同沉积温度样品的Raman图谱,从图中可以看出,900 ℃以及1050 ℃样品峰位为1331.5 cm-1和1331.7 cm-1,较金刚石本征峰位1332.5 cm-1偏移程度较大,说明样品内部产生了较大的应力。而950 ℃和1000 ℃样品峰位和金刚石本征峰位几乎重合,说明该温度下制备的样品内部应力小。本文通过高斯拟合计算出不同沉积温度样品的拉曼半峰宽来表征金刚石样品的结晶质量,从图中可以看出,随着沉积温度的增加,样品的拉曼半峰宽先降低后增大,说明样品的结晶质量随着沉积温度的增加呈现先变好再变差的趋势,与晶体形貌保持很好的一致性。

图3 不同沉积温度样品Raman图谱Fig.3 Raman spectra of the single crystal diamond deposited under different temperatures

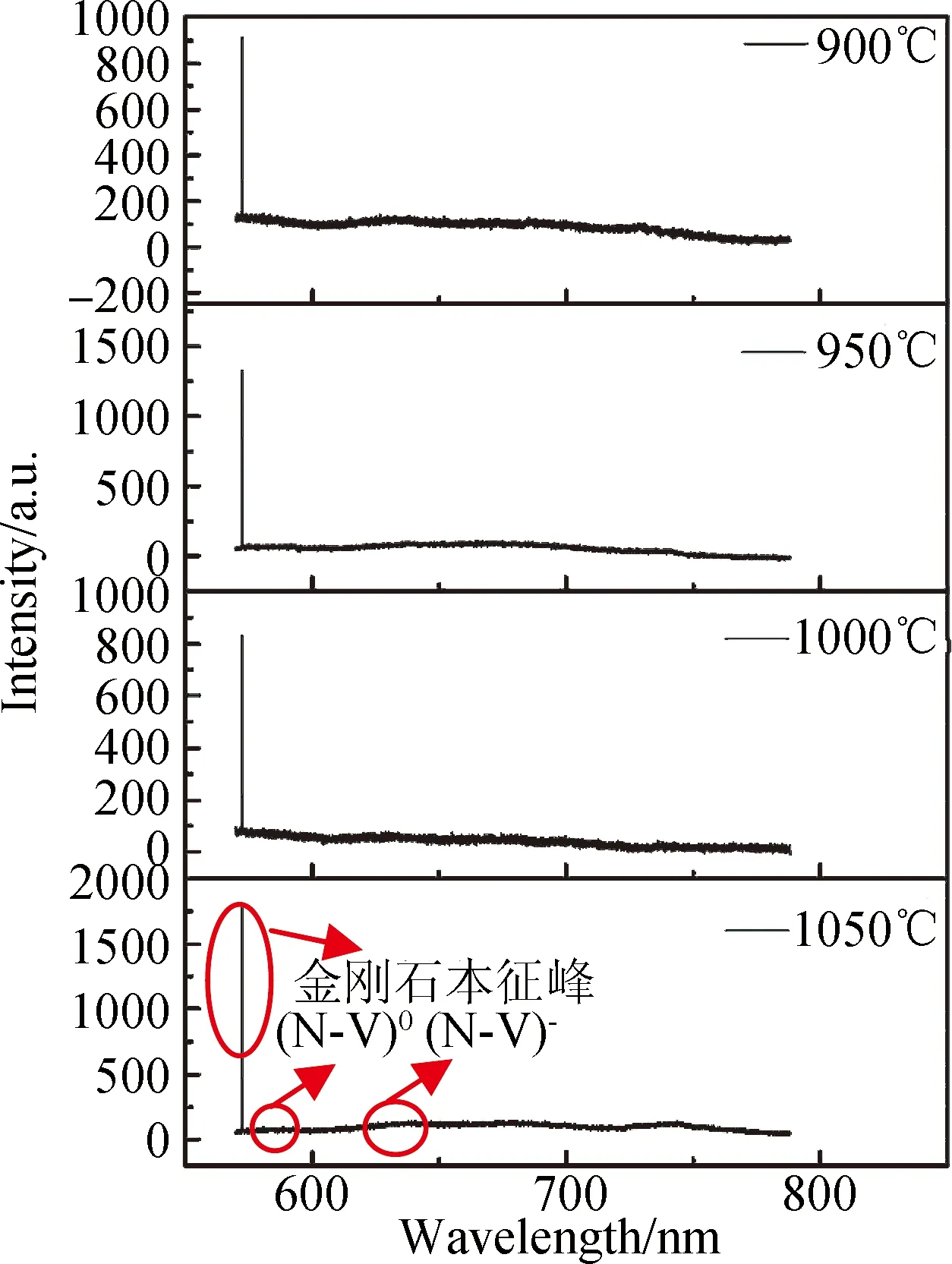

图4给出了不同沉积温度样品的室温光致发光(PL)图谱,从此图可以看出,在整个PL谱图中,只有金刚石的Raman峰出现,而未出现明显与氮相关的杂质峰,比如位于575 nm附近的(N-V)0峰和位于637 nm附近的(N-V)-峰[19]。这说明所制备的金刚石样品中氮杂质的含量很低。

图4 不同沉积温度样品室温PL图谱Fig.4 PL spectra of the single crystal diamond deposited under different temperatures

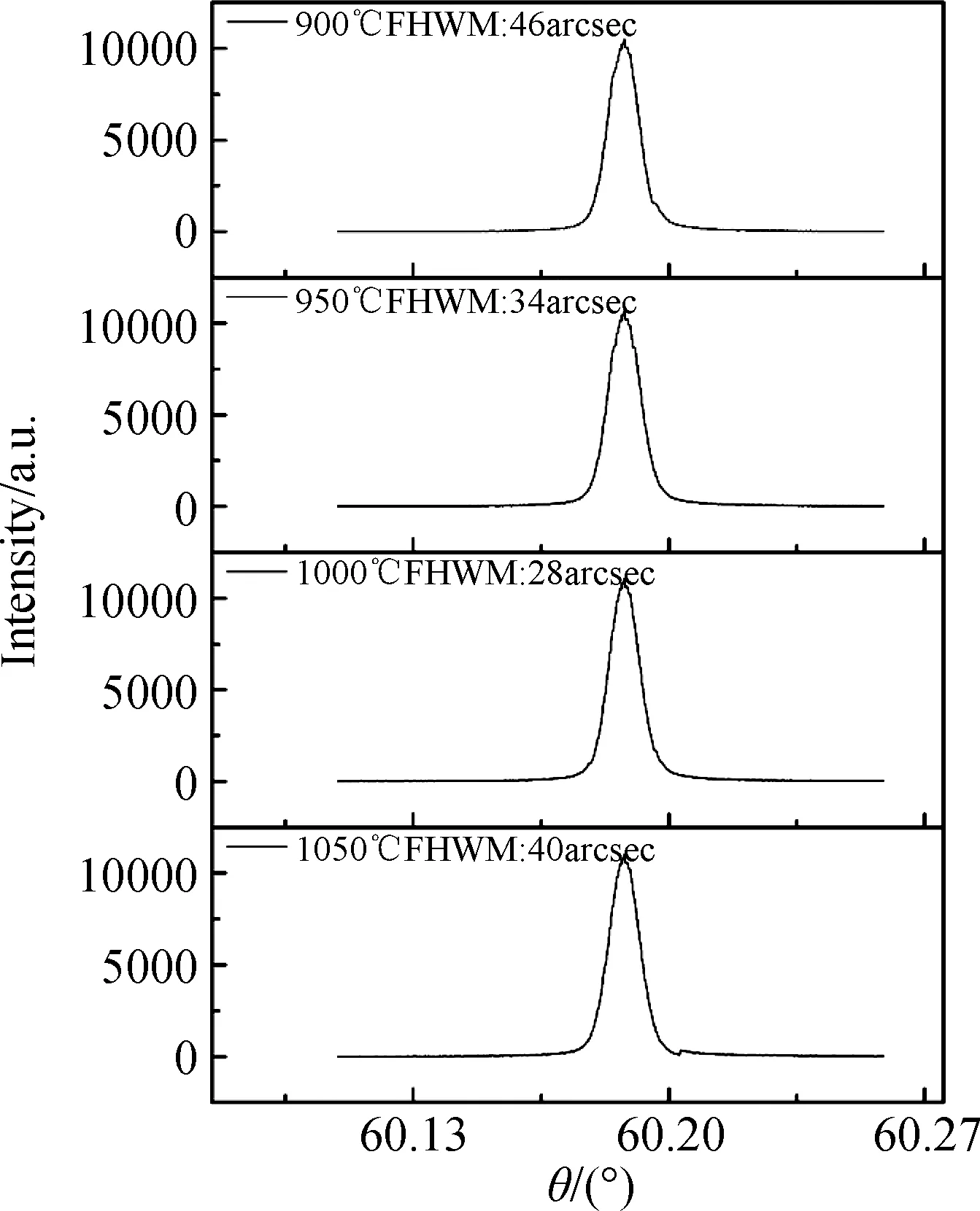

图5给出了不同沉积温度样品的双晶摇摆曲线,双晶摇摆曲线是用来探测单晶样品晶面取向以及结晶度的检测手段,完美的(100)晶面单晶金刚石所对应的X射线衍射角(2θ)在120°附近[20-22],从图中可以看出,所有样品均为(100)晶面,未发生明显的偏移,双晶摇摆曲线半峰宽随着沉积温度的增加呈现先降低后增加,表明样品的结晶质量随着沉积温度增加呈现先变好再变差的趋势,与Raman测试结果保持一致。摇摆曲线半峰宽28~46arcsec,本文所选用籽晶摇摆曲线半峰宽为26arcsec,说明沉积温度1000 ℃下的样品结晶质量已经接近籽晶,Sumiya等[23]也曾有过相似的报道。

图5 不同沉积温度样品双晶摇摆曲线测试结果Fig.5 X-ray rocking curves of the diamond under different temperatures

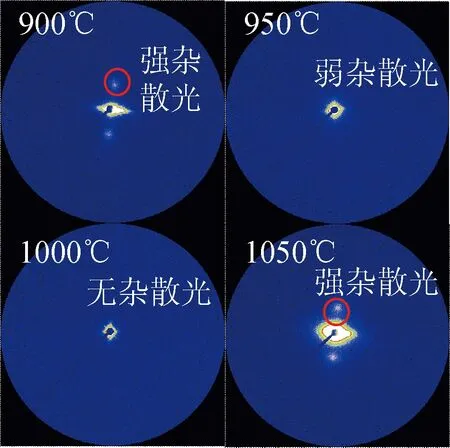

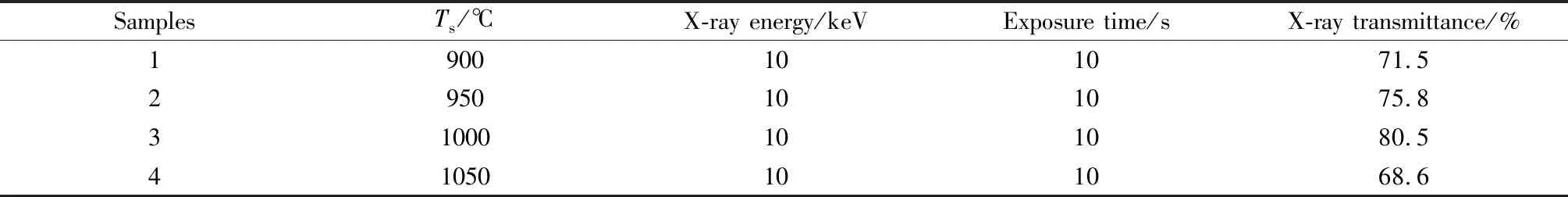

为了进一步验证样品结晶质量与X射线透过率的关系,将生长样品进行抛光处理,统一加工尺寸为 5×5×0.5 mm3,加工完成的样品表面粗糙度均小于1 nm。所有样品在上海光源BL16B1X射线小角散射光束线站完成透过率及杂散测试,测试结果如图6所示。从图中可以看出,沉积温度为900 ℃和1050 ℃抛光样品在X通过时产生较强的杂散,950 ℃样品杂散比较弱,1000 ℃样品几乎没有杂散。X射线透过率通过X射线穿过样品前后X射线能量变化来计算,表2给出了不同沉积温度抛光样品的X射线透过率及测试条件。从表中可以看出,X射线杂散强的样品透过率低,杂散弱的样品透过率高,这说明X射线透过率和杂散与样品本身结晶质量有密切的关系,因为实际应用中要求原位加载测试窗口的X射线透过率要在75%以上,且没有杂散光产生,因此只有1000 ℃的样品才能满足小角散射原位测试窗口的应用需求。

图6 不同沉积温度抛光样品X射线杂散测试Fig.6 Synchrotron radiation test results of single crystal diamond deposited under different temperatures

表2 不同沉积温度样品X射线透过率测试结果Table 2 X-ray transmittance of samples with different deposition temperatures

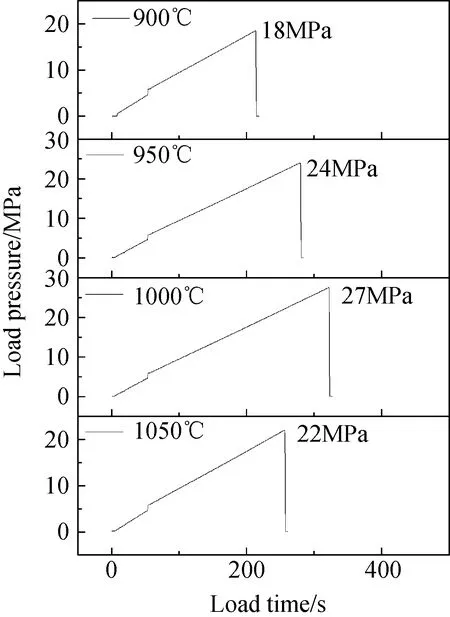

与此同时,结合小角散射原位测试窗口的在耐压性方面的需求,本文通过高压爆破试验台进行了不同温度样品的耐压性能测试,测试原理是将抛光完成的金刚石样品固定在密闭装置中,并给该装置打水压,最终以样品开裂时的最大压力作为窗口耐压性能的评判标准。为了排除其他因素的影响,本文将不同温度下制备的样品统一加工为Φ5×0.5 mm2,表面粗糙度为1 nm的圆片之后再进行测试,测试结果如图7所示:随着沉积温度的增加,样品的耐压性呈现先增加后降低的趋势,与样品结晶质量保持很好的一致性,耐压范围18~27 MPa,均能够满足小角散射原位测试窗口不小于15 MPa的需求。

图7 不同沉积温度样品的高压爆破测试Fig.7 High pressure blasting test of single crystal diamond deposited under different temperatures

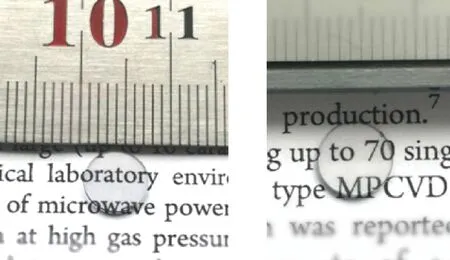

最终结合实验数据,本文确定制备小角散射原位加载测试窗口的最优温度为1000 ℃。并根据中国矿业大学的应用需求在此温度下制备出Φ7×0.5 mm2样品,经过测试,样品的厚度公差±2%,表面粗糙度<1 nm,X射线透过率超过80%,如图8所示:目前该样品已经被中国矿业大学应用于小角散射原位测试加载窗口,开展高压下物质结构变化的研究。

图8 1000 ℃下制备的Φ7×0.5 mm2单晶金刚石窗口Fig.8 Single crystal diamond with the size of Φ7×5 mm2 prepared at 1000 ℃

4 结 论

本文结合单晶金刚石在小角散射原位加载测试领域的应用需求,对晶托结构进行优化,使籽晶表面温度分布更加均匀,并利用自行研发的2.45 GHz/6 kW MPCVD设备研究了沉积温度对样品生长速率、表面形貌、结晶质量、X射线透过率以及金刚石窗口耐压性能的影响。结果发现,在900~1050 ℃范围内,随着沉积温度的增加,样品生长速率逐渐增加,表面形貌、结晶质量呈现先变好再变差的趋势、X射线透过率以及耐压性均呈现先增加再降低的趋势,沉积温度为1000 ℃时制备的样品各项性能均能满足小角散射原位加载测试的应用需求。最终项目组在该生长条件下为中国矿业大学成功制备出尺寸为Φ7×0.5 mm2的小角散射原位加载测试单晶金刚石窗口。