带钢热轧智能窜辊策略的研究

2019-12-17崔席勇

崔席勇,马 涛,张 伟,王 强

(中冶赛迪重庆信息技术有限公司, 重庆 401120)

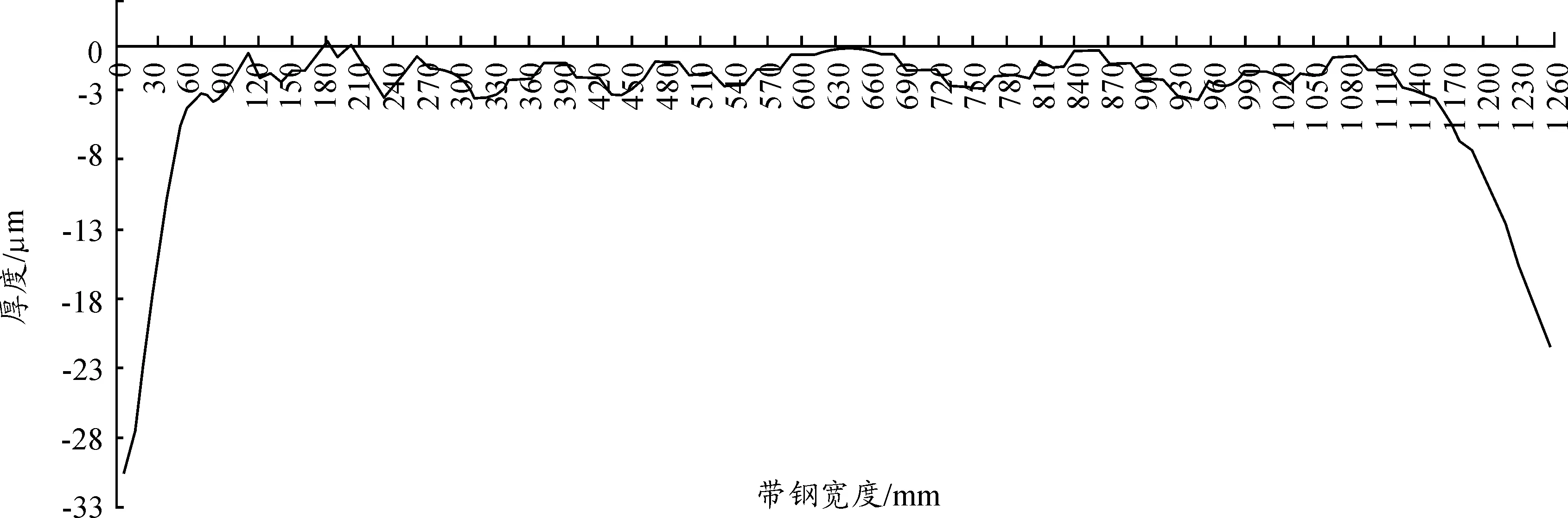

热轧带钢产品板形质量包括凸度、平直度、断面形状等指标。热轧产品板形质量的影响因素众多:从生产管理角度讲,设备、工艺、控制和操作都会对产品板形产生影响;从生产工艺角度讲,精轧及其之前的所有轧线工艺段都会对热轧产品的板形产生影响;甚至对于某些高强钢,层冷也会对产品板形产生影响。因此,热轧板形问题一直是一个十分复杂的研究课题。随着经济的发展、生活水平的提高、工业产品的丰富和质量的提高,热轧产品的下游用户对热轧产品的质量要求,尤其是板形质量的要求越来越苛刻。在保证凸度和平直度的基础上,良好的断面形状已成为一些高端产品的质量要求[1-4]。产品断面形状的板形缺陷主要有“猫耳”状局部高点、边部减薄等,如图1、2所示。

图1 “猫耳”型断面形状

图2 边部减薄断面形状

对板形质量要求比较高的产品,如冷轧料和硅钢等,若断面形状质量较差,会影响后续再加工的产品质量。冷轧原料产品容易出现“猫耳”状局部高点,在冷轧时容易出现“边鼓”状缺陷[5-7]。硅钢是一种高附加值的共能材料,对断面形状要求更高,出现局部高点、边部减薄等缺陷时会严重影响产品的使用性能[8-9]。

上述板形缺陷形成的主要原因是精轧工作辊的不均匀磨损或局部磨损严重。因此,对轧辊磨损机理进行研究,开发可以均匀化轧辊磨损的窜辊策略,是板形研究的一个重点。

1 轧辊磨损形成原因及计算方法

热轧生产中,轧辊的磨损是不可避免的。轧辊的磨损可分为化学磨损、热磨损和机械摩擦磨损3种。其中,化学磨损是由于轧辊辊面与辊面周围环境因素(如水、温度、大气、乳化液等)的相互作用,使轧辊表面产生氧化膜、氧化膜脱落等状态造成。热磨损是由于轧辊的实际温度超过安全使用温度或者轧辊表面温度剧烈波动导致的磨损。机械摩擦磨损是由于在轧钢过程中,由于轧制力和轧辊转动的作用,支承辊与工作辊之间有接触应力和一定的相对运动,工作辊与带钢之间有接触应力和相对运动,这些都会对工作辊产生机械摩擦的作用,从而产生磨损[10]。3种情况的轧辊磨损中,机械摩擦磨损占比最大。针对机械摩擦磨损,由于整个精轧辊系的受力状态、每个机架轧制力沿带钢宽度方向上的分布是不均匀的,所以工作辊磨损沿轧辊长度方向上的分布也是不均匀的[11]。

精轧工作辊的磨损,不仅会影响轧辊的使用寿命,而且直接影响有载辊缝形状,并最终影响产品的板形质量[11]。精轧工作辊的磨损主要与轧制力分布、带钢宽度、轧制时间、轧制速度、前滑系数、带钢压下量、轧辊材质、带钢材质等因素有关[12]。工作辊磨损的计算可用如下公式计算:

ΔRw(z)=f(F(z),w,v,f,Δh,t,c1,c2)

式中:ΔRw(z)为轧辊磨损分布;F(z)为轧制力分布;w为带钢宽度;v为轧制速度;f为前滑系数;Δh为压下量;t为轧制时间;c1为轧辊材质影响系数;c2为带钢材质影响系数。

同时,精轧工作辊2个边部磨损较中间部位磨损要大,其主要原因有:

1) 相对于带钢中部,带钢边部的温度较低,屈服强度较大,对轧辊边部的磨损相应也较大。

2) 相对于带钢中部,带钢边部金属流动的自由度更大。金属不仅有长度方向上的流动,还有宽度方向上的流动。这种宽度方向上的金属流动会对轧辊产生一个切削的作用,使轧辊边部磨损加重[13]。

3) 由于整个轧机辊系的受力状态,在带钢边部与工作辊接触区域会产生一个有害弯矩,该弯矩会使工作辊与带钢边部接触区域产生应力集中。该应力集中会使轧辊边部磨损加重。

4) 带钢同宽公里数过大,工作辊的窜辊步长过小,会使工作辊与带钢边部接触区域长时间比较固定,缺乏变化,那么该固定区域的磨损就会越来越严重[11]。

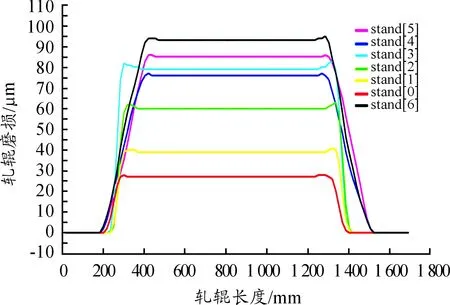

某热轧厂精轧在轧制60 km后,F1-F7的精轧工作辊的磨损计算如图3所示。

图3 轧辊磨损计算

2 智能窜辊策略

均匀轧辊磨损,优化产品断面质量有两种方法。其中一种是对生产计划进行合理性优化,尽量安排较多种类的产品钢种或尺寸、尽量安排不同宽度规格的产品、尽量降低同宽轧制公里数等[9]。以上方法的主要目的是使带钢与工作辊的接触区域尽可能发生变化,特别是边部接触区域,以降低轧辊边部磨损的严重程度。但是这种方法执行难度较大,热轧厂往往受订单和原料的影响很难实现具有较高技术要求的合理的生产计划编排[14-15]。

另一种方法就是利用工作辊的窜辊来周期性地改变轧辊与轧件的接触区域,以达到均匀轧辊磨损的目的[16]。通过研究与生产实践,成功研发出如下3种窜辊策略。

2.1 智能循环窜辊功能

针对负凸度平辊的工作辊辊型,一般采用循环窜辊功能来均匀轧辊磨损。常规的以固定步长在固定窜辊范围的循环窜辊策略,考虑的因素较少,已不能满足生产的需求。

合理的窜辊策略需要考虑如下因素[15,17-19]:

1) 在保证合理的板形控制要求的凸度控制范围内,每个机架的最大和最小窜辊范围应尽可能大。

2) 开轧时,考虑轧制稳定性,采用较小窜辊区间和步长。

3) 开轧稳定后,为了使精轧各个机架的工作辊快速建立起稳定的热凸度,使工作辊整个长度方向上的辊面都得到均匀升温,应该采用较大窜辊步长和较大窜辊行程。

4) 轧制计划中期,为了轧辊均匀磨损,同时为了重点产品的轧制稳定性,采用较小窜辊步长和较大窜辊行程。

5) 轧制计划后期,轧辊边部磨损较严重,为了避免带钢与轧辊边部接触,采用较小窜辊行程,同时为了轧制稳定性,采用较小窜辊步长。

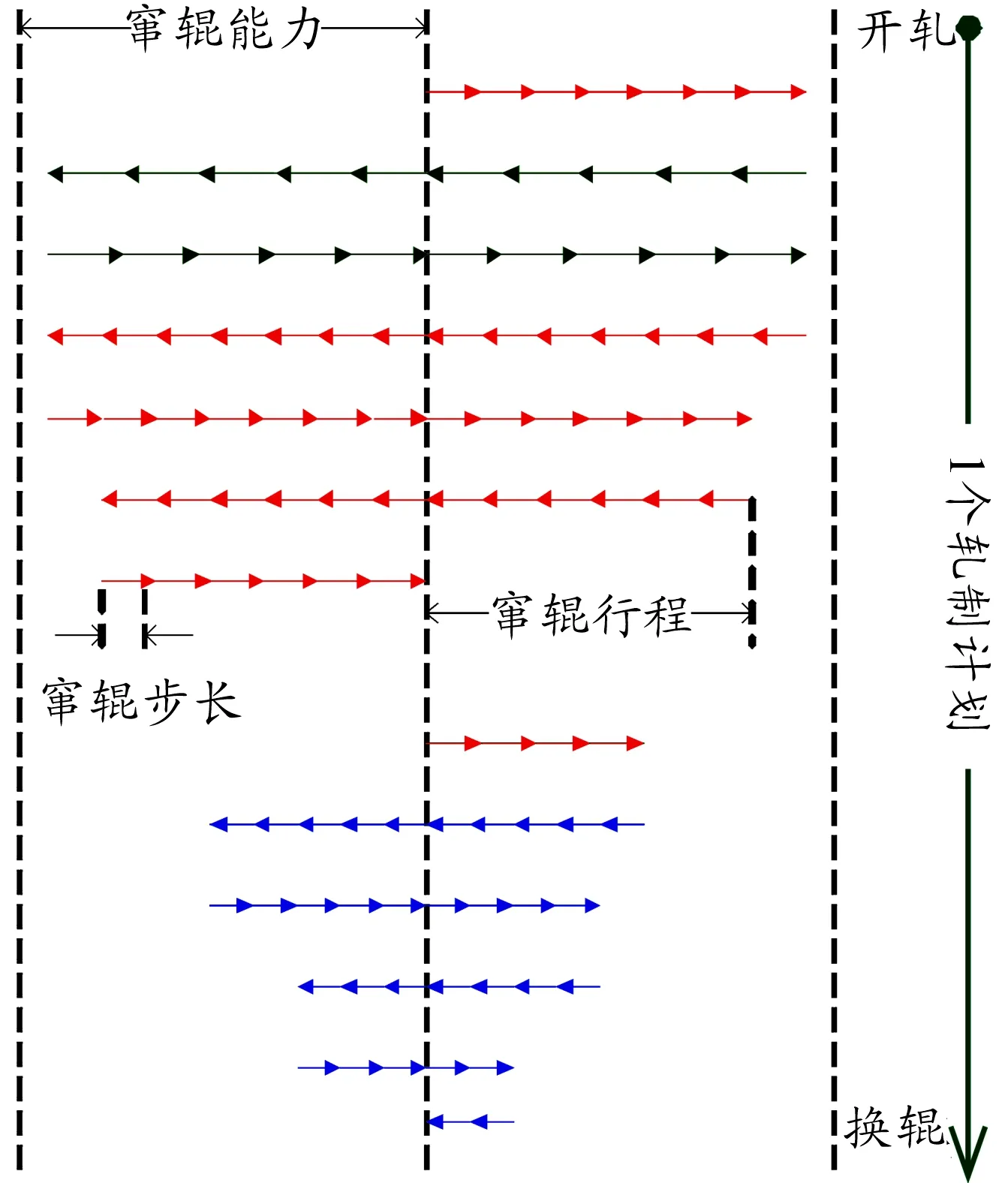

基于以上规则的窜辊策略示意图如图4所示,其中不同阶段的窜辊步长和窜辊行程可以根据实际生产情况和要求方便配置。

图4 智能循环窜辊策略

图5 轧辊磨损比较

经计算,使用该智能循环窜辊策略和不使用循环窜辊策略的轧辊磨损对比如图5所示。该窜辊策略能显著降低轧辊边部局部磨损严重程度,提升产品断面质量。

2.2 智能窜辊扰动功能

在精轧工作辊使用SmartCrown、CVC、CVC-Plus等“S”型辊型时,窜辊对板形的控制能力较大,窜辊一般用来与弯辊配合对辊缝形状进行控制,以达到控制板形的目的。在实际生产中,当遇到相同钢种和相同尺寸的产品连续生产,且数量较多时,窜辊可能会长期在某一固定位置附近,缺乏变化,导致轧辊边部磨损严重,影响产品断面质量。

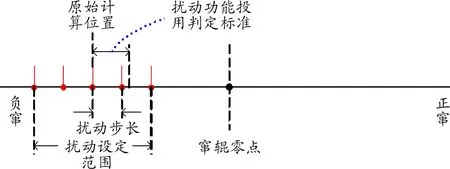

板形控制模型必须考虑上述情况下窜辊的控制策略。为此开发出智能窜辊扰动功能,控制策略如图6展示。

图6 智能窜辊扰动功能

当连续2块带钢窜辊设定的偏差小于“扰动功能投用判定标准”时,该窜辊扰动功能触发。以固定扰动步长,在一定扰动设定范围内,对窜辊原始计算位置进行扰动修正。修正后的窜辊设定值即图中红点,且以周期性连续设定。同时,弯辊力做相应计算修正,弥补有载辊缝凸度变化。

生产实践表明,该窜辊扰动功能满足同钢种同规格产品轧制40 km,且产品的断面形状良好。

2.3 精细化窜辊限幅

在精轧工作辊使用SmartCrown、CVC、CVC-Plus等“S”型辊型时[20],除了上述考虑轧辊磨损外,还需要考虑如下因素:

1) 每个机架块与块之间窜辊步长不能太大,否则容易导致生产不稳定。如果窜辊步长过大,与带钢接触的工作辊的温度分布状态就会发生较大变化,影响传动和操作两侧的辊缝差,进而影响板形。

2) 每个机架块与块之间的窜辊步长也不能太小,否则窜辊对板形的控制能力就不能充分发挥,计算出的弯辊力就会波动很大,影响产品质量。

3) 对于超薄极限材生产,轧制稳定性是第一位的,此时窜辊尽量不动,以保证极限材的稳定生产。

基于以上3个因素,开发出精细化窜辊限幅控制策略,策略内容如下:

1) 每个机架的窜辊极限都做限幅,且根据不同钢种和尺寸规格分层。

2) 针对换辊后首块轧制,窜辊极限做限幅,且该限幅值根据钢种和尺寸规格分层,以保证轧制稳定性和首块板形质量。

3) 针对生产过程中的窜辊变化,变规格轧制时的窜辊步长做限幅,且该限幅值根据钢种和尺寸规格分层。

4) 针对相同钢种和尺寸规格的连续轧制时的窜辊步长做限幅,且该限幅值根据钢种和尺寸规格分层。

根据钢种和尺寸规格限幅的以上窜辊极限值和窜辊步长限幅值,可通过界面实现简易配置。根据实际生产经验,同种钢种,厚度越薄,以上极限限幅值和步长限幅值越小。

通过以上精细化窜辊限幅控制,可同时保证产品板形质量和保证生产稳定,可实现热轧板形的精细化控制和精细化生产。

3 结束语

针对常规热连轧精轧工作辊的不均匀磨损或局部磨损严重对产品断面形状质量造成的影响,对轧辊磨损机理进行研究,开发出可以均匀化轧辊磨损的循环窜辊功能、窜辊智能扰动功能、精细化弯窜限幅等智能窜辊策略,有效提高产品的断面形状,延长一个计划轧制公里数至80 km。