基于PIV技术的双旋流燃烧室冷态流场测量

2019-12-13顾大鹏胡文成窦义涛

顾大鹏,胡文成,窦义涛

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

近年来,随着国家对环境保护工作的日益重视及对提高航空发动机燃烧效率需求的提升,要求开发低排放燃烧室。旋流器结构具有良好的气动雾化性能,可以实现空气与燃料的混合。旋流器安装在火焰筒的前端,主要功能是在火焰筒内形成稳定的回流区,实现促进燃气混合、稳定火焰的设计目的。旋流器是燃烧室的重要组成部分,其设计直接影响发动机的工作状态[1]和排放指标。

粒子图像测速仪(Particle Image Velocity,PIV)技术最早应用于20世纪70年代,其自身精度高,为非接触式测量,可以获得瞬态流场及其精确的定量结果[2]。PIV测速技术在燃烧室内流场研究中得到广泛应用。Elkady等[3]利用PIV测量了燃气轮机燃烧室内的流场结构,得到不同主燃孔位置对流场的影响;彭云晖等[4]对双旋流空气雾化喷嘴中2种不同的旋流杯出口套筒的主燃区流场进行测量研究;Pandu等[5]利用PIV测量燃烧室回流区尺寸、速度场,并对回流区的特征进行研究;杨浩林等[6]利用PIV对扩散燃烧流场的方法进行研究;Wang H Y等[7-10]对不同结构的旋流杯流场进行系列研究,掌握了不同结构对流场的影响规律;张欣等[11]利用PIV对单头部双级旋流器燃烧室紊流流场进行测量,得出了不同旋流器几何参数对流场内速度分布和回流区结构都有很大影响的结论;韩启祥等[12]利用PIV技术对双轴向反旋旋流器、单头部、矩形模型燃烧室内的冷态流场进行试验研究;胡好生等[13]利用PIV研究了偏心对双级旋流器出口流场影响;唐军等[14]利用PIV测量了采用斜切径向双级旋流器的环形燃烧室单头部矩形模型的冷态速度场;王成军等[15]利用PIV对3级旋流杯燃烧室流场进行研究。

本文上述研究过程中只对旋流器出口位置上的单一截面流场进行测量,虽然得到了回流区尺寸,但是对回流区在空间的分布特点缺少必要的研究,本文利用PIV对带双级旋流器的模型燃烧室内冷态流场进行测量,研究其内部回流区形态,探索双级旋流器冷态流场的分布规律。

1 试验件及测试系统

1.1 试验件

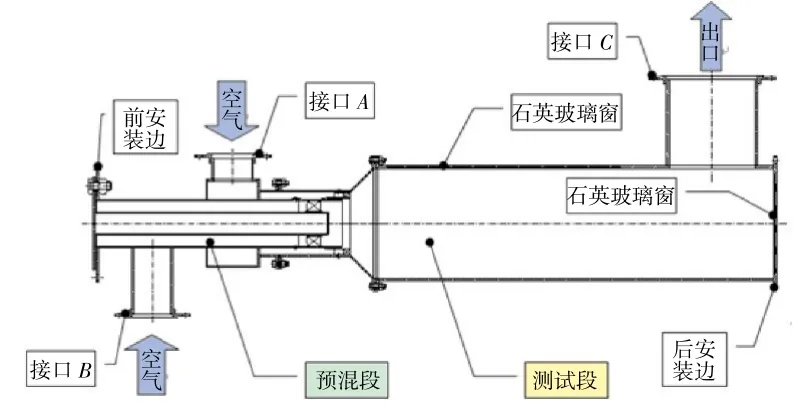

试验件结构如图1所示。试验模拟用燃烧室为矩形,从接口A、B分别进气,通过预混段后,各自通过其中1级旋流器,2级旋流器均为轴向旋流器,旋向相同,2级旋流器主要技术参数见表1。高压空气通过旋流器后进入测试段并最终由接口C排入大气。

图1 试验件结构

表1 进口A、B同时进气流量试验测试结果

1.2 测试系统

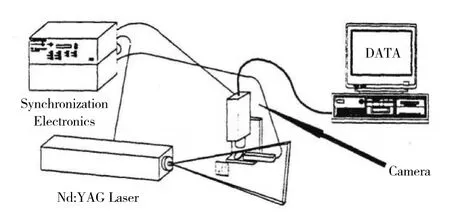

PIV测速系统试验台如图2所示。该试验台主要包括:PIV测试系统、双旋流、单头部低排放燃烧室试验件、粒子发生器、进排气系统、电气系统及测量系统等。其中PIV测试系统包括:双YAG激光器、激光器电源、导光臂、片光透镜组、同步触发器、CCD跨帧相机和计算机等,测量精度为0.2%。

图2 PIV测速系统

本次试验选用Part40液体粒子发生器,该粒子发生器的工作介质采用橄榄油,通过调节粒子发生器的进、出口压力,生成的示踪粒子直径为0.5~5 μm,根据Mie散射理论结合本试验特点,最终选择直径为4 μm液体粒子为本次试验的示踪粒子。在试验件进气接口前进行全局性均匀布撒示踪粒子,直接由高压空气将示踪粒子带入试验测试区域内,以增加示踪粒子与高压空气接触的时间,使其与高压空气充分混合,保证示踪粒子对流场的良好跟随性。

2 试验结果分析

2.1 空气流量试验

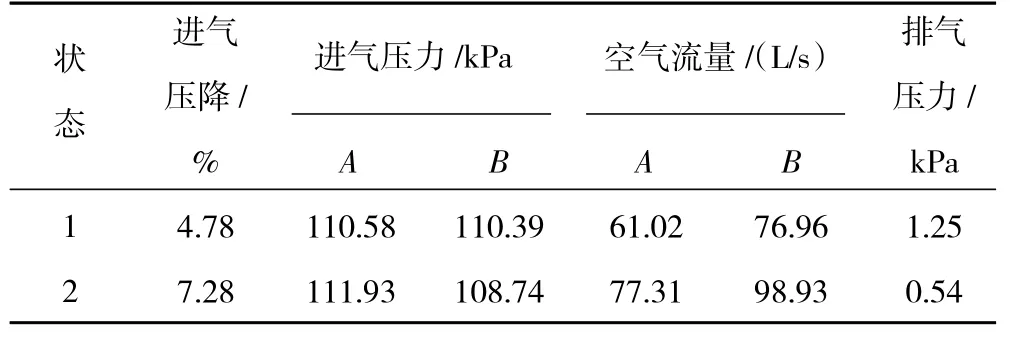

本次试验环境温度为20℃,试验件排气通过管道排入大气,空气流量试验结果见表2。

表2 进口A、B同时进气流量试验测试结果

从试验结果可见,随着供气压降的增大,试验件空气流量增加,在同压升条件下B口空气流量增加值大于A口的,这与B口所对应的旋流器的截面积大于A口的直接相关。

2.2 流场试验结果

本次试验选取试验件中心横剖面及距离中心横剖面距离为4 cm处的3个截面,分别定义为截面1、2、3,其中截面2为中心截面;选取4个纵剖截面,分别定义为截面 4、5、6、7,其中截面 4 距旋流器出口为 10 cm,4截面间距为12 cm,共计7个截面进行流场测量。PIV测试截面位置如图3所示。定义沿测试区域轴向方向为X,径向方向为Y,与XY平面垂直的方面为Z。

图3 PIV测速截面

试验所得流场速度矢量如图4~10所示。在进行截面1、2、3试验时,测量旋流器中心出口XY平面200 mm×200 mm范围内的流场,其中X轴坐标0处距离旋流器出口10 cm;在进行截面4、5、6、7试验时,测量旋流器中心出口XY平面150 mm×150 mm范围内的流场。定义截面1、2、3为径向截面,截面4、5、6、7 为轴向截面。

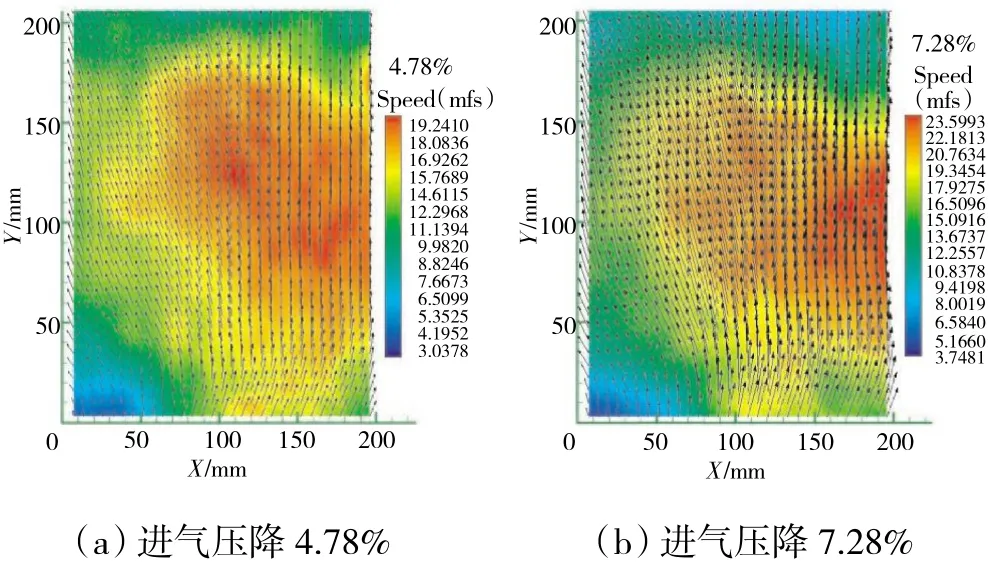

2.2.1 测试区域径向截面测试结果

截面1、3为以试验件中心截面为中心相互对称,如图4、5所示。从图中可见,在2种状态下,2个截面的流场流动方向相反,随着供气压力的升高,流场内的最高速度增加,高速区的面积减小。并且由于靠近中心截面,2幅流场图中靠近试验件测试段的下表面位置上有回流区边缘存在。随着距试验件出口距离的增加,流场受到回流区的影响减小,气流基本呈竖直方向运动。

图4 截面1流场速度矢量

图5 截面3流场速度矢量

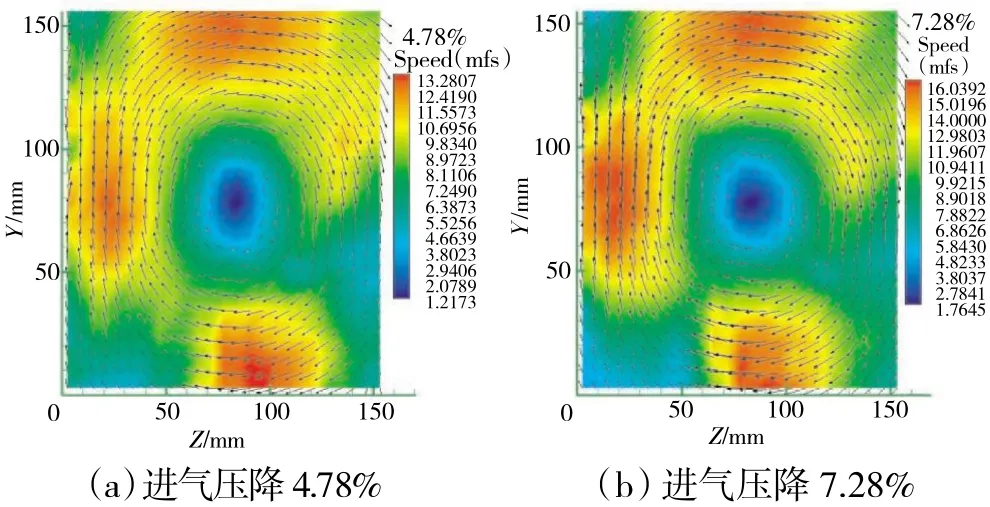

试验件中心截面2流场如图6所示。从图中可见,在2种状态下,流场中均存在明显回流区,流场形态基本一致。表明随着试验件进气口压降的增大,回流区变长,进气压降为4.78%时,回流区长约150 mm,进气压降为7.28%时,回流区长约200 mm,回流区的面积增加,回流区内的气体流动速度减小,回流更强烈。

图6 截面2流场速度矢量

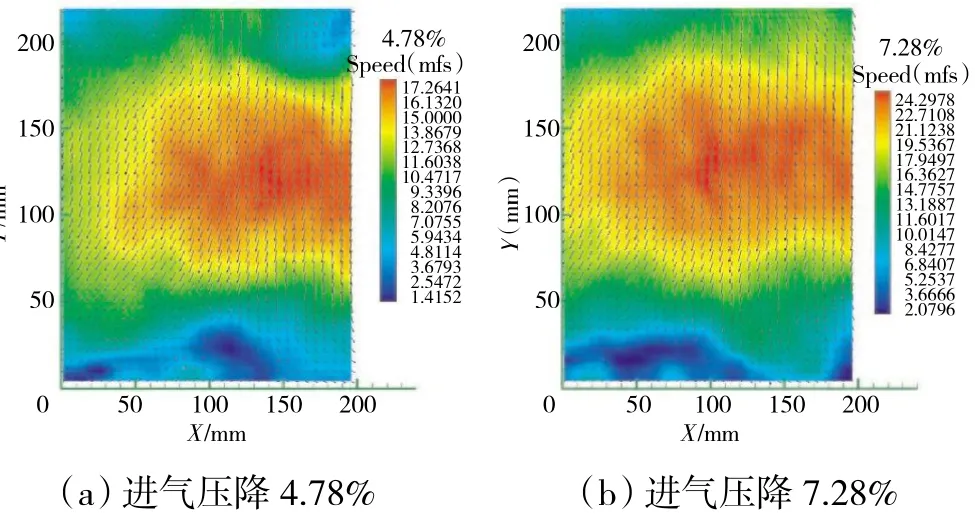

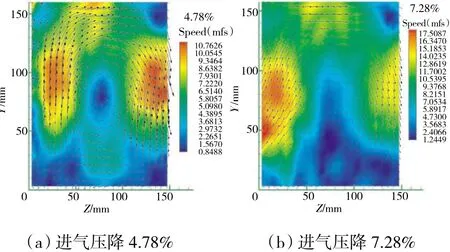

2.2.2 测试区域轴向截面测试结果

靠近旋流器出口截面的速度场如图7所示。从图中可见,在速度场图的下半部分存在大面积低速区,说明在该位置截面上的流场速度值很小,与截面2图中的回流区位置相对应。

图7 截面4流场速度矢量

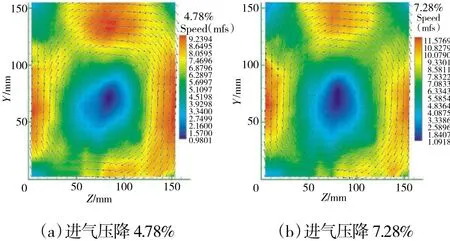

轴向截面与试验件出口距离由近及远的速度场如图8~10所示。从图中可见,在相同截面上,随着供气压力的增加,最大速度值也随之增大;在相同试验状态下,随着距试验件出口距离的增加,截面上的最大速度值减小,中心低速区面积增加,圆形流场形态趋于方形流场。从图中不难看出,轴向截面流场中的最大速度均在测试段的壁面附近分布。

2.2.3 截面2轴向速度分析

图8 截面5流场速度矢量

图9 截面6流场速度矢量

图10 截面7流场速度矢量

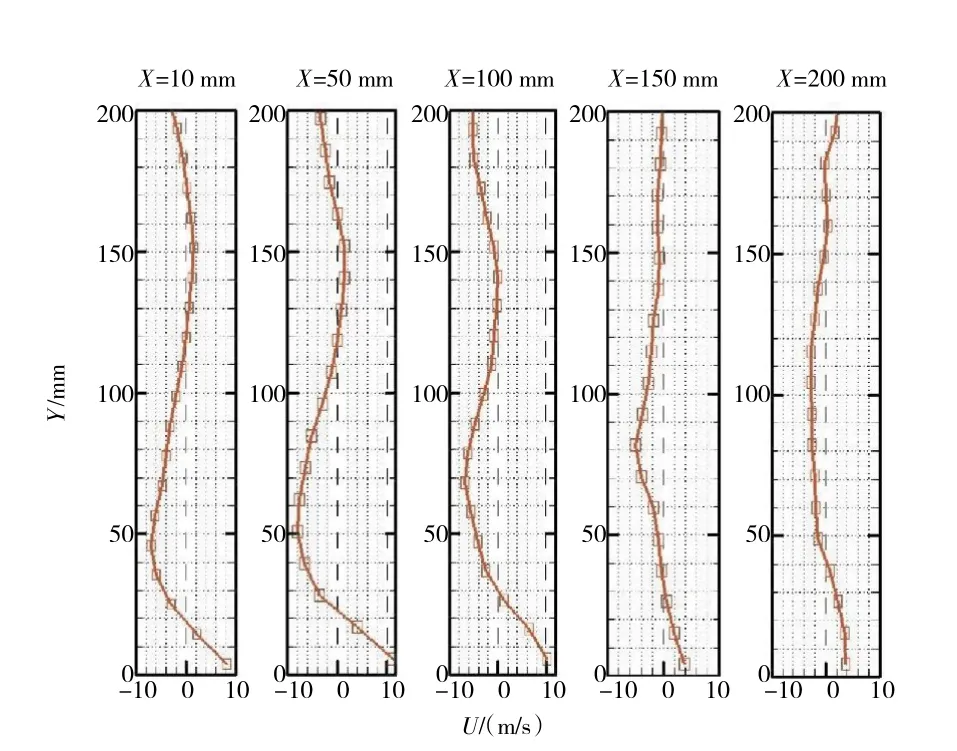

进气压降为4.78%时距测试区域边缘距离为10、50、100、150、200 mm 的截面 2 上的轴向速度 U的径向分布如图11所示。从图中可见,在X=10 mm处,旋流器中心Y=20~110 mm及Y=170~200 mm范围内出现负速度区域,表明此处存在回流区,在整个截面上存在2处回流区,这与截面2该位置上的速度相对应;在Y=0~20 mm和Y=110~170 mm范围内U为正值,可理解为该处为2级旋流器出口气流的位置。随着距旋流器出口距离的增加,回流区的轴向速度负值随之减小。在X=200 mm处轴向速度负值已趋于零,表明在该位置已处在回流区边缘。同时,从靠近Y=0位置开始,速度正值的范围增大,另一速度正值范围在减小,回流区呈增大趋势,2处回流区逐渐合二为一。

图11 进气压降为4.78%时截面2流场轴向速度U分布

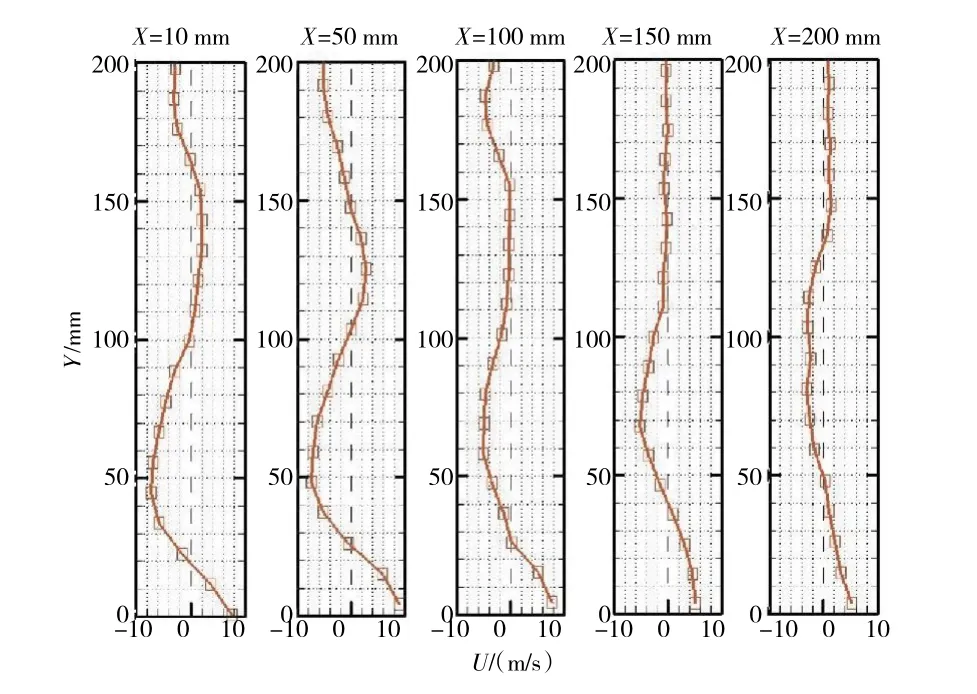

进气压降为7.28%时距测试区域边缘距离为10、50、100、150、200 mm的截面2上的轴向速度U的径向分布如图12所示。从图中可见,在X=10 mm处,旋流器中心Y=20~100 mm及Y=160~200 mm范围内出现负速度区域,表明此处存在回流区,回流区内的速度比进气压降为4.78%时的更大,这与随着进气压降的增大,空气流量增加有直接关系。随着距旋流器出口距离增加,回流区的变化趋势与供气压降为4.78%时的变化趋势基本一致。

图12 进气压降为7.28%时截面2流场轴向速度U分布

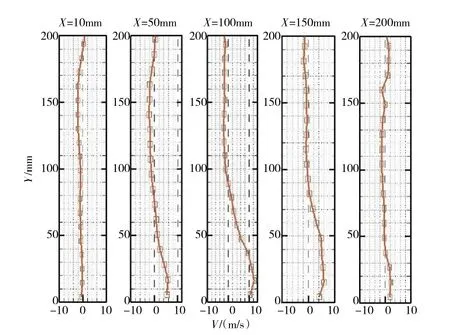

2.2.4 测试区域径向速度分析

进气压降为4.78%时距测试区域边缘距离为10、50、100、150、200 mm 的截面 2 上的径向速度 V的径向分布如图13所示。从图中可见,在X=10、200 mm处,径向速度V几乎为零,表明在该位置上流场速度在Y轴方向上的速度分量为零,结合图11可知流场内气流以沿X轴方向运动为主,结合截面4流场结构图可知,在上述位置上各点存在沿Z轴方向的分速度。在 X=50、100、150 mm 处,Y=0~80 mm 位置,径向速度V为正值,表明在该范围内存在回流区。在Y=80~200 mm位置,径向速度V几乎为零,表明在位置流场流动方向以水平流动为主。

图13 进气压降为4.78%时截面2流场径向速度V分布

进气压降为7.28%时距测试区域边缘距离为10、50、100、150、200 mm 的截面 2 上的径向速度 V的径向分布如图14所示。从图中可见,在X=10、50、100 mm处,径向速度V在Y=80 mm位置上发生由正转负变化,说明在Y=0~80 mm范围内,流场存在沿Y轴正方向的速度分量,表明在该范围内存在回流区;在Y=80~200 mm范围内,径向速度V为负值,气流运动速度有Y轴负方向上的分量,该位置也存在回流区。结合在该位置上轴向速度U分析可知,在该截面上存在2个不同的回流区。在X=150、200 mm处,在Y=0~70 mm内径向速度V大于零,此处仍存在回流区;在其他位置上径向速度几乎为零,与截面4流场速度矢量图对比可见,在径向速度几乎为零的位置上,流场速度存在沿Z轴方向上的速度分量。

图14 进气压降为7.28%时截面2流场径向速度V分布

3 结论

采用PIV对双旋流燃烧室冷态流场特性进行了研究,得出主要结论如下:

(1)随着进气压降的增大,流场内的最大流速随之增大,流场回流区面积增加,回流区变长,轴向截面内流场的最大速度随之增大,表明旋转速度更快;

(2)通过轴向截面测试可知,在相同进气压降条件下,随着测量截面距旋流器出口距离增加,旋转速度变小;

(3)在流场轴向速度U分布图中,U为负值区域存在回流区,在流场径向速度V分布图中,V不为零区域存在回流区。