火电厂循环流化床锅炉低氮燃烧系统改造浅析

2019-12-09王娜郑晓东

王娜,郑晓东

(青岛金海热电有限公司,山东 青岛 266000)

我国的发电行业以火力发电为主,火力发电的燃料主要是煤炭,煤炭燃烧会产生大量的污染物,其中,氮氧化物(NOx)是燃煤电厂排放的主要污染物之一。据统计,燃煤电厂NOx排放量占到全国排放总量的35%以上,是我国NOx排放的最大来源[1]。

随着国家对环保要求的迅速提高,各项环保法律法规相继颁布实施,燃煤锅炉NOx的排放控制越来越严格,因此高效低成本的NOx控制技术对满足排放要求具有十分重要的意义。

燃煤锅炉NOx控制技术分为燃烧调整和烟气脱硝两大类。其中燃烧调整通常称为低氮燃烧技术,低氮燃烧技术是一种简单、高效、低成本的初级脱硝方法,可以从源头控制NOx的生成,以减少后续NOx的排放。循环流化床锅炉常用的低氮燃烧技术主要包括:低氧燃烧(低过量空气燃烧、空气分级燃烧、燃料分级燃烧、烟气再循环)、低氮燃烧器和适合低氮燃烧的炉膛设计等[2]。

1 NOx生成机理与循环流化床锅炉运行分析

1.1 NOx生成机理

燃烧过程中形成的NOx主要是NO和NO2,主要有以下三种生成途径:1)热力型NOx,空气中的N2在高温下氧化生成;2)燃料型NOx,燃料中的固定氮在燃烧过程中热分解后又接着氧化生成;3)瞬时型NOx,由空气中的N2和燃料中的碳氢离子团反应生成[3]。其中,燃料型NOx的产生量最多,约占总生成量的60%以上;热力型NOx的生成和燃烧温度有很大的关系,在温度足够高时,其生成量可占总生成量的30 %;瞬时型NOx生成量很小。

1.2 循环流化床锅炉运行分析

循环流化床锅炉NOx排放主要受煤质条件、燃烧方式、运行方式、一二次风配比等多种因素影响。循环流化床低氮燃烧的关键在于燃烧过程中最佳燃烧温度、一二次风配比和二次风分级布置等方面的协调。循环流化床锅炉由于高浓度固体颗粒的阻挡作用,使流动烟气中的氧含量很难穿越到炉膛中央,形成了炉膛中央氧量缺乏、两侧炉墙附近氧量丰富的凹抛物线分布曲线。低氮炉内的动力场,要求炉内的氧量分布尽可能均匀一致,以达到分级燃烧过程。因此,在合理的低氧条件下,如何实现炉内布风合理以及二次风的均匀穿透,是实现良好低氮燃烧的关键。

2 技术改造措施

该次改造的锅炉是2005年由太原锅炉厂制造,2011年安装的循环流化床锅炉,锅炉型号为TG-75/5.29-M15,锅炉设计效率86.6 %,燃烧温度 850℃~900℃。由于该锅炉为早期设计的流化床产品,设计时没有考虑低氮燃烧,而目前燃用的煤种偏离设计煤种,含灰量偏低,挥发分偏高,分离器效率差,循环灰量严重不足,致使NOx排放浓度过高。主要原因为:1)炉膛温度过高;2)燃烧密相区氧含量过大;3)一二次配比不合理。针对以上问题,该热电公司于2014年和2016年两次对锅炉进行了低氮燃烧系统改造。

2.1 低氮燃烧初次改造

基于NOx的生成机理以及循环流化床锅炉NOx排放浓度高的原因,该次改造针对炉膛燃烧密相区温度高、氧含量大的缺点,采取以下措施降低燃烧密相区床温和氧含量,从而降低NOx的生成。

2.1.1 增加烟气再循环系统

为了有效减小一次风氧含量,又能够满足锅炉一次风流化风量的需求,在引风机的出口位置设置烟气再循环风机,将锅炉尾部10%~30%的低温烟气回抽并混入助燃空气中,与一次风、二次风混合后送入炉膛。这可有效降低一次风的含氧量和炉膛温度,在锅炉密相区形成低氧燃烧的环境,降低了锅炉密相区的燃烧份额,进而降低热力型NOx的生成。

2.1.2 二次风系统改造

利用空气的分级燃烧原理,对锅炉二次风系统进行重新布局,重新布置二次风口位置和二次风口数量。布风系统由原来的三面布置二次风(左右两侧墙布风加后墙布风)改为四面布风,水平方向进行分级;由原来的两侧墙各两路、后墙三路布风,改为两侧墙和前墙两路、后墙三路布风;将每路二次风分为上、下二次风,使二次风的布局更均衡。改造后燃料先在缺氧的富燃料条件下燃烧,降低了锅炉密相区的燃烧速度和温度,因而抑制了热力型NOx的生成。在二级燃烧区内,通过改造加强二次风对燃烧的扰动,提高了锅炉中、上部的燃烧份额,形成富氧燃烧区,弥补了密相区燃烧份额的降低。

通过增加烟气再循环风机和对二次风系统改造两项措施,降低了锅炉密相区的燃烧温度和氧含量,从而抑制NOx的生成,达到了良好效果。

2.2 低氮燃烧系统升级改造

2016年,该热电厂对低氮燃烧系统进行了优化升级改造。

2.2.1 控制燃煤颗粒度

原输煤系统筛煤机存在使用时间较长、设备老化,易造成锅炉入炉煤粒径偏大,不能满足低氮燃烧的要求。通过检修碎煤机,更换效率更高的筛煤机,调整碎煤机衬板间隙,保证锅炉入口燃煤粒径控制在8mm以下(至少在10mm以下),从燃煤环节控制入炉煤粒径,以保证锅炉在较低的一次风率状态下运行。

2.2.2 改善一二次风分配比

在控制燃煤颗粒径的条件下,为有效减小锅炉一次风的含氧量,又满足锅炉一次风的流化风量需求,从引风机出口挡板门后增设一台离心风机,将引风机出口经除尘的洁净烟气通过加压后,送入锅炉一次风机入口,充当锅炉一次风。既有效降低了一次风的含氧量,又满足了锅炉一次风的流化风量需求。

一次风量降低后,锅炉燃烧需要更大的二次风量,而锅炉满负荷情况下二次风无余量,该次改造中对二次风机进行更换,扩大原有二次风道,增加了二次风量,提高二次风的穿透力度,进一步满足了锅炉空气分级燃烧的需要。

2.2.3 改善风帽气流分布

锅炉原设计的风帽小、角度不合理,导致锅炉内部流化不充分,造成一次风量大,过量空气系数偏高。该次改造重新设计了风帽的开孔率,调整了安装角度,并将原锅炉的小钟罩风帽更换为大钟罩风帽,从而降低一次风量,提高炉膛流化,降低了锅炉密相区的燃烧份额,减少了NOx的生成。

2.2.4 其他改造措施

对分离器的中心筒进行了缩颈、偏置、加长,提高了烟气流速和分离器效率,提高了循环物料量,在改善了锅炉带负荷能力的前提下有效降低了床温。

随着返料的增加,对返料器进行了改造,将原返料风分为返料风和松动风,单独进行控制,同时加大返料风机的型号,以满足更大的返料量。

通过炉膛内增加水冷屏和设置飞灰再循环系统的方式,提高了炉膛内的吸热量,降低了炉膛密相区及循环物料的温度,将床温由950℃~980℃降低至900℃~930℃,以达到低温燃烧的目的。

3 低氮燃烧改造效果

3.1 锅炉运行精细化调整

为达到最佳低氮燃烧效果并保证锅炉出力和运行的各项参数达到锅炉设计要求,因此锅炉的精细化调整十分重要。根据锅炉运行参数调整二次风上下层、左右侧风量和烟气再循环风量,确保锅炉燃烧正常;控制床温和锅炉含氧量,使床温和整个炉内的物料温度处于890℃~920℃的最佳温度内,达到降低NOx生成的目的。

煤种是循环流化床锅炉运行方式调整的关键,必须控制煤的颗粒度、挥发分、含氮量等各项参数,根据煤种变化,对烟气再循环二次风上下层、二次风左右侧的风量进行及时调整。

3.2 改造后锅炉的运行效果

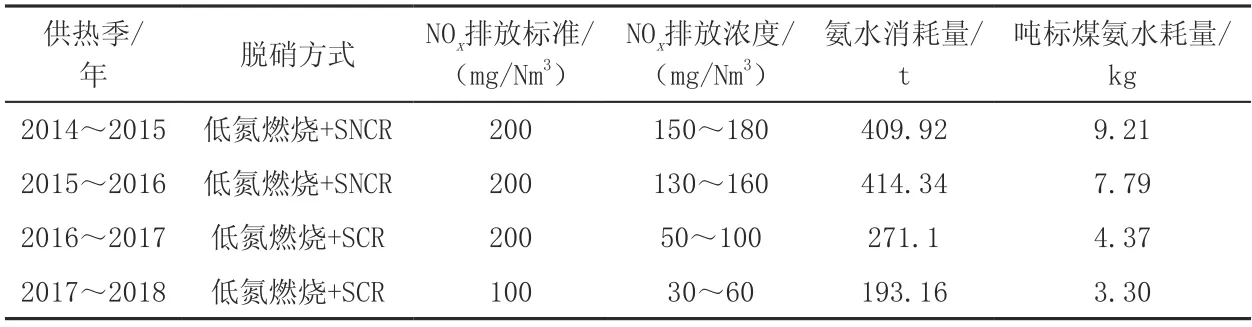

该公司在2014年完成初次低氮燃烧改造,并于当年的供热季即投入低氮燃烧系统,锅炉原始NOx由400~450mg/Nm3降至<200mg/Nm3,实现氨水零消耗情况下的NOx达标排放。为保留适当的排放余量,在投入低氮燃烧系统+SNCR脱硝系统的情况下,控制NOx排放浓度在150~180mg/m3,吨标煤氨水消耗量约9.21kg。从表1可以看出,经过一个供热季的调整,在2015~2016年的供热季,氨水耗量较上年度的供热季明显降低,吨标煤氨水耗量由原9.21kg/t下降至7.79kg/t。

表1 低氮燃烧改造后氨水消耗量比较

该厂完成低氮燃烧升级改造后,在2016~2017年供热季投运。氨水消耗量较上个供热季明显下降,与2015~2016年供热季相比,吨标煤氨水耗量同比降低43.9%。2017~2018年供热季,在NOx排放标准降低的情况下,氨水消耗量降至3.30kg/t,与2014年刚完成低氮燃烧改造时降低了64%。

2016年,该厂完成低氮燃烧改造后,降低了锅炉出口NOx的排放浓度,且锅炉出力、排烟温度等指标均优于改造前的水平。如表2所示,改造前,锅炉NOx的排放浓度为400~450mg/Nm3,改造后锅炉出口排放浓度为120~130mg/Nm3,NOx排放浓度约降低了70%,从燃烧环节降低了NOx的生成,实现了NOx的前端控制、源头控制,有效降低了后续脱硝设备的脱硝压力和运行费用。通过低氮燃烧改造,使床温由950℃~980℃降低至900℃~930℃,同时改造也间接提高了锅炉带负荷能力,改造前由于床温高、蒸汽温度高、二次风不足等原因,锅炉负荷最高只能到71~73t/h,通过增加水冷屏、改造分离器等措施,锅炉负荷可稳定达到75t/h。

表2 改造前后锅炉运行状况对比

4 结语

(1)青岛某公司2台75t/h循环流化床锅炉两次改造,通过增加烟气再循环系统、一二次风系统改造、分离器的中心筒改造等措施,使锅炉各项性能指标均达到了预期要求,实现了低氮燃烧改造的目的。

(2)改造间接提高了锅炉带负荷能力,改造前由于床温高、蒸汽温度高、二次风不足等原因,锅炉负荷最高只能到71~73t/h,通过增加水冷屏、改造分离器等措施,使床温由950℃~980℃降低至900℃~930℃,同时锅炉负荷可以稳定达到75t/h。

(3)锅炉的日常检修维护和司炉的操作在脱硝运行中非常重要,通过每年的预热器、烟道、除尘器、脱硫塔查漏及各部位人孔门的密封,有效降低了漏风系数。同时,司炉运行人员在日常操作中对锅炉氧量的控制也起到了至关重要的作用。在供热季,该厂的烟囱处的氧量一直控制在7%~8%,也有效降低了NOx的排放浓度。