燃煤电厂烟尘治理用滤袋选择

2019-12-09陈秀娟

陈秀娟

(福建龙净环保股份有限公司,福建 龙岩 364000)

引言

电袋复合除尘器是一种重要的除尘设备,在燃煤电厂的烟尘治理方面已得到广泛应用。滤袋作为电袋复合除尘器的重要组成部分,其选型及性能至关重要。在燃煤锅炉烟气治理用滤料选型时,主要考虑使用环境温度,其次还要考虑耐酸、耐碱、耐水解、耐氟等性能,滤料通常选用PPS、P84、PTFE、GL等纤维或纤维混纺,并需经过针刺、热定型、后置处理等工序[1]。2015年年底,原环境保护部、国家发展改革委、国家能源局联合下发《全面实施燃煤电厂超低排放和节能改造工作方案》的通知,对燃煤电厂的污染物控制提出了超低排放和确保环保设备节能运行等要求[2]。在超净排放要求下,高精过滤滤料如梯度滤料、覆膜滤料等得到了推广。滤袋的材料性能直接影响除尘器的除尘效率和运行阻力。滤料选型不仅需要满足除尘器稳定运行的要求,同时也要考虑其经济性能。滤料的选型在燃煤电厂烟尘治理方面起到重要作用。

目前,燃煤电厂的除尘器较多采用的滤料为涤纶、丙纶、芳纶、聚酰亚胺、聚苯硫醚(PPS)、聚四氟乙烯(PTFE)、改性玻纤滤料等,每种滤料适用的烟温及工况条件不一样,如果选型不当,滤料易出现破损甚至失效。当烟气中的H2O含量较高时,采用涤纶、芳纶、PI等,滤料易出现水解而失效。当烟气氧气含量超过8%,温度长时间超过190℃时,PPS滤料易出现氧化以致变色发脆,纤维出现断裂,滤料强度衰减直至失效。因此,为了保证滤料的正常使用寿命,必须根据复杂的使用环境和排放及阻力要求,严格进行滤料选型。

1 滤袋选型的影响因素

滤料选型受多方面因素的影响,首先要考虑滤料的使用环境,包括除尘器的运行温度、烟气成分、粉尘物理特性等,选择一种纤维或多种纤维按一定比例混合;然后需要根据除尘器的排放要求和运行阻力,对滤料结构进行选择,采用梯度滤料、覆膜滤料、常规滤料或其他结构滤料。

1.1 滤料的使用环境

滤料的使用环境是滤料纤维选择的重要因素,不同使用环境可采用不同的纤维,宏观上对纤维进行分配,达到物尽其用,避免在恶劣使用环境下使用不当纤维,导致滤料未到使用寿命终期而破损,并避免在一般使用环境下使用高端滤料而造成浪费。

1.2 烟气温度的影响

滤料的耐温性能是有限的,所以烟气温度是滤料选型的一个重要指标。在运行过程中,要保证锅炉稳定燃烧,烟气温度需控制在滤料使用温度范围内,尽量减少滤料瞬间高温的使用。滤料选型要根据烟气温度对滤料纤维进行选择,可以选择一种或多种耐温纤维混合作为主体,适当增加其他性能纤维。

行业内较多采用聚苯硫醚(PPS)纤维滤料,PPS是高结晶性的芳基硫聚化合物,耐水解,具有良好的耐热阻燃性能和电气性能。其能在160℃下长期使用,允许瞬间温度达到210℃,但不超过半个小时。随着使用温度的升高及时间的延长,PPS滤料受烟气中SO2、NOx、O2腐蚀的速度会加快,使PPS滤料分子链出现损坏,滤料寿命受影响。根据瑞典化学家发现的规律,温度每升高10℃,化学反应速度会加倍。温度过高时,会破坏滤料的分子结构,使滤料的性能发生脆化、表面收缩、变形,导致滤料失效。柳献静等[3]考察了温度对PPS滤料的影响,认为随着温度的升高,PPS针刺毡强力出现先上升后下降的趋势,190℃为PPS滤料的强度最大温度点。

若烟气温度低于酸露点,粉尘黏结在滤料表面形成板结,不仅会造成除尘器阻力过大,而且滤料容易受烟气中有害气体的腐蚀,降低滤料寿命。

聚四氟乙烯(PTFE)有“塑料王”之称,具有较低的摩擦性、阻燃性以及良好的绝缘和隔热性能,能耐各种氧化剂的氧化腐蚀,吸湿性低、耐水解,由其制成的滤料能在260℃连续运行,瞬间允许280℃。由100%PTFE纤维制成的滤料,强力相对较低,在未覆膜状态下,不易清灰,运行阻力高。100%PTFE纤维制成的覆膜滤料,有较好的耐温及过滤性能,但成本相对较高。

从PPS及PTFE两种纤维的耐温性能及经济性考虑,PPS纤维价格适中,但抗氧化能力差、韧性差,并且不耐超过190℃的温度,需要与PTFE高性能纤维复合制成复合滤料,以弥补PPS纤维自身的缺点。

在大于300℃的高温环境下,要选择耐高温的滤料,化纤滤料很难满足高温使用的要求,且化纤滤料的使用寿命较短,后续废弃滤袋回收麻烦。目前市面上兴起的合金滤料是一种多孔复合材料,由金属基体和气孔组成,具有良好的透过性能,其孔径从几纳米到几百微米,孔隙率30%~80%[4]。合金滤料耐高温、耐腐蚀,寿命能达8年以上,且与化纤滤料相比,废弃滤料的处理回收简单方便。但在燃煤电厂烟尘治理方面,还未大范围使用合金滤料,主要原因为该滤料比化纤滤料的价格高出很多。合金滤料的原材料价格并不高,造成价高的原因可能与工艺及生产程序有关,在改进工艺的情况下,价格有很大的可调空间。在未来燃煤电厂烟尘治理方面,面对高温及低排放的要求,合金滤料的使用将成为一种趋势。各种常用纤维耐温性能见表1。

表1 各种常用纤维耐温性能

1.3 烟气成分的影响

燃煤电厂锅炉烟气的主要成分为N2、O2、CO2、SO2、SO3、H2O、NO、NO2、H2S等,影响滤料的主要成分为O2、SO2、SO3、H2O、NO2等。由于电厂锅炉出口烟温大多在140℃以上,目前滤料使用较多的是PPS、PTFE、PI等纤维。

1.3.1 SO2对PPS纤维的影响

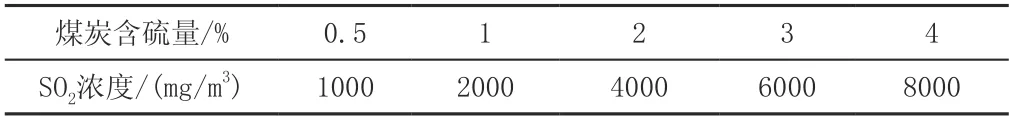

滤料选型时要先根据煤质参数,考虑硫分的影响。按照《中国煤中硫分等级划分标准》划分(见表2),中硫煤系指硫含量在1.51%~2%的燃煤(1%~1.5%为“低中硫煤”)[5]。当锅炉燃用较高硫含量的燃煤时,烟气中的硫氧化物浓度很高,这些有害气体会腐蚀滤料,影响滤袋的使用寿命。因而滤料在选型时应根据煤质参数中的硫含量,选择不同PPS与PTFE纤维配比的滤料。煤的含硫量折算烟气中SO2的浓度见表3。

表2 中国煤中硫分等级划分标准

表3 煤的含硫量折算烟气中二氧化硫的浓度

庄玉玲等通过实验证明,PPS对SO2气体具有良好的耐酸腐蚀性,但随着SO2气体温度升高、时间延长及气体体积比的提高,PPS针刺毡的性能有所下降。尤其高温会加速腐蚀的速度,原因是SO2对PPS分子链状结构的破坏,使PPS聚合链之间产生断裂或滑移。为延长PPS滤料使用寿命,SO2的体积比在700mg/m3以下为宜[6]。SO2经催化形成SO3,SO3与水结合形成H2SO4,该酸为强氧化性酸,在较高的温度下表现出很强的氧化性能,滤料易受其氧化腐蚀。

1.3.2 O2对PPS纤维的影响

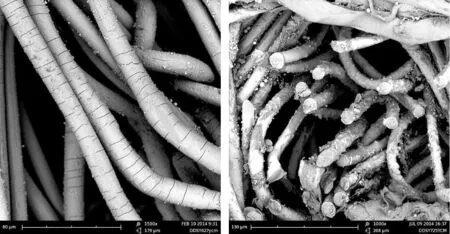

PTFE和PI纤维的耐氧化性能均较好,主要考虑O2对PPS纤维的影响。PPS被O2氧化反应形成对二苯砜,PPS纤维易因氧化而降解,严重时纤维断裂,滤料强力性能等衰减、失效。室温下PPS被O2氧化的反应较慢,温度超过100℃时,其承受的氧化量随温度的升高而减小。O2和NO2对PPS影响见图1,PPS滤料受氧化腐蚀电镜图见图2。

图1 O2和NO2对PPS的影响

图2 PPS滤料受氧化腐蚀电镜图

1.3.3 NO2对PPS纤维的影响

烟气中另一个对PPS有危害的成分是NO2。燃烧时空气中的氮和燃料中的氮在高温下会生成NOx,其中既有NO也有NO2,主要成分为NO,约占NOx的95%,NO不会对PPS造成影响。主要考虑NO2对PPS纤维的影响,其浓度越高,对PPS滤料的氧化越严重。还有锅炉燃煤过程中如果存在漏水等情况,烟气中水含量较高时,NO2溶于水后即生成硝酸,硝酸是强氧化性酸,易腐蚀PPS滤料。

1.3.4 H2O对纤维的影响

化纤中的聚酯、聚丙烯、芳纶、聚酰亚胺等容易发生水解,水解是化合物和水反应而发生的分解作用。由于水分子的加入,使原来的纤维聚合物分子链断裂,从而使其分子量减小,抗拉强度减弱。水解受温度和水含量的影响,烟气中水分含量越高,温度越高,水解就越快。同时在酸碱环境中会增强水解反应。在无法控制温湿度以减轻水解的情况下,就需要采用不会水解的PPS、PTFE等制成的滤料。倘若从经济性考虑或其他原因不能用这些滤料,可使用以不同纤维混纺形成的滤料,例如PTFE、PI、PPS纤维混纺的滤料,但需要控制PI纤维的比例。

1.3.5 根据烟气成分综合选型

根据烟温对滤料的主体纤维进行选择后,再根据每种纤维对烟气成分的耐受性能不同,选择合适的纤维及基布针刺成滤料(见表4)。

表4 不同烟气成分含量下纤维的选择

1.4 粉尘物理特性的影响

煤灰物理特性的影响,主要考虑磨啄性对滤料的影响。粉尘的磨啄性受尘粒的性质、粉尘形态、携带粉尘的气流速度、尘粒浓度等因素影响。烟尘中含摩擦性较大的微粒,会对滤袋进行磨损,从而影响滤袋的使用寿命。表面粗糙、不规则的尘粒比表面光滑的球形尘粒磨啄性大得多。粒径为90μm的尘粒磨啄性最大。当粒径减少到5~10μm时,磨啄性已十分微弱。当烟气中硅分较高(入口烟尘浓度≥30g/Nm3,SiO2≥48%)时,除尘方式优先选用高效的电袋复合除尘器。电袋复合除尘器的滤料不建议选用玻纤滤料或膨化玻纤滤料,采用化纤滤料时应采用细、短、卷曲性较大的纤维,采用针刺工艺代替机织工艺,表面覆膜或压光、镜面处理都能提高滤料的耐磨性能。目前,电力行业用得较多的是PPS和PTFE纤维针刺混纺滤料,通过烧毛、压光、覆膜或梯度处理来达到滤料耐磨的要求。

2 除尘器排放及阻力要求

滤袋选型除了要满足烟气温度、烟气成分、磨啄性等要求外,还要考虑除尘器的排放及运行阻力的要求。随着环保要求的日益严格,普通混纺滤料已无法满足标准状态下10mg/m3、5mg/m3的超低排放要求,梯度滤料、覆膜滤料被大范围使用。排放要求与除尘器运行阻力呈反向相关关系,如果一味追求低排放,会造成除尘器的运行阻力增高,继而造成除尘风机的运行负荷加大,导致运行费用增加。

梯度滤料是指滤料的迎尘面与净气面的纤维细度不同,迎尘面添加超细纤维以达到降低排放的要求,净气面使用较粗的纤维以降低滤料的阻力(见图3)。迎尘面添加的超细纤维较多使用1dtexPPS纤维,部分高温项目采用PTFE滤料时会在迎尘面添加3.3dtex超细PTFE纤维,以达到精密过滤的效果。

覆膜滤料是在普通滤料针刺、后处理的基础上进一步覆盖PTFE薄膜,薄膜孔隙均匀分布,孔径极小,小于大部分细颗粒粉尘,可高效拦截大部分烟气粉尘,颗粒粉尘难于穿透逃逸,也不会渗透到滤材内部而降低滤材的透气性(见图4)。同时,覆膜的孔隙和摩擦系数较小,容易清灰,这样既能保证高效除尘过滤,又能确保除尘设备阻力稳定。但覆膜滤料对PTFE膜的要求较高,成膜的PTFE树脂要求分子量≥700万,且各厂家的覆膜工艺及水平差别较大,市面上膜的质量良莠不齐。覆膜滤料在燃煤电厂烟尘质量方面,并未得到广泛使用。

图3 梯度滤料示意图

图4 PTFE膜为立体膜层结构

3 正确选型滤料的工程实例

根据烟尘的特性及排放要求,对滤料进行正确选型,在实验室进行一系列测试后投入工程使用,正确选型下使用的滤袋,正常能使用3.2万h以上。

3.1 广州某纸业改造项目

广州某纸业项目改造布袋除尘器,锅炉型号130t/h CFB,是高温、高压、单汽包、自然循环、平衡通风锅炉,烟气量32 956万m3/h,运行时烟气温度≤220℃,入口含尘量标准状态下24.04g/m3,要求排放标准状态下≤10mg/m3,设计除尘效率为99.96%,是高烟温低排放项目。该项目滤料选型采用100%PTFE纤维+PTFE基布+PTFE覆膜,自2018年1月运行至今,阻力运行为800~1000Pa,排放为标准状态下8.5mg/m3,运行效果较好。该厂煤质、煤灰成分的检测报告见表5、表6。

表5 广州某纸业项目煤质检测报告

表6 煤灰成分检测报告

3.2 新疆某电厂改造项目

新疆某电厂1号330MW机组改造工程,将原双室四电场电除尘改造为2+2电袋除尘,烟气量205.8192万m3/h,运行时烟气温度≤165℃,入口含尘量标准状态下35g/m3,设计排放标准状态下≤20mg/m3。滤料选型采用(25%超细PPS+55%常规PPS+20%PTFE纤维)+PTFE基布。该项目自2014年10月投入使用,截至2018年6月,使用了3年9个月,运行压降为810Pa,排放为15.1mg/Nm3,运行效果较好。且从滤袋抽检情况来看,滤袋未受到明显的氧化腐蚀,强力等性能保持良好。该厂的检测报告见表7。

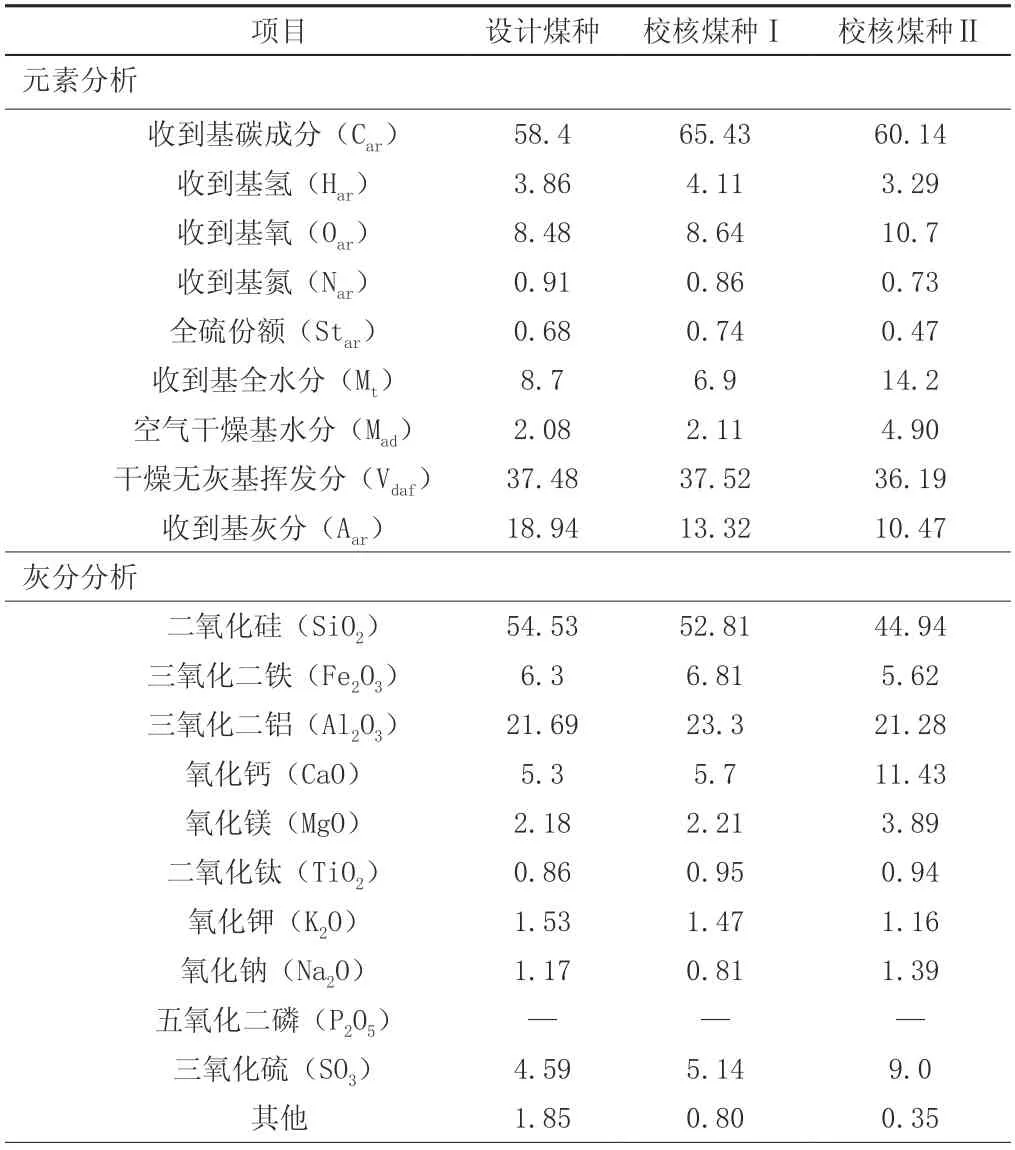

表7 新疆某电厂1#煤质及灰分检测报告 (单位:%)

3.3 广东某电厂改造项目

广东某电厂2号机组为原ABB-CE公司生产的660MW机组亚临界中间再热控制循环汽包锅炉,于1996年投入运行。锅炉最大连续蒸发量2100.1t/h。原配套除尘器为一台四电场卧式电除尘器,设计除尘效率为99.3%。从1994年运行至2014年,其中2008年10月对第一、二电场内部极线、极板进行了局部更换。原除尘器的比集尘面积较小,除尘效率过低、烟尘排放浓度高,随着运行年限的增加,已无法满足国家标准规定的排放限值要求。2013年,该电厂将2号机组作为超低排放的先行试点。该除尘器烟气量为378.7901万m3/h,除尘器进口烟气温度≤150℃,入口含尘量标准状态下25g/m3,要求排放标准状态下≤10mg/m3。该除尘器采用(50%PPS+50%PTFE纤维)+PTFE基布+PTFE覆膜滤料。2015年1月,2号机组超净电袋复合除尘器项目成功投运。经第三方测试,电袋出口烟尘排放为3.7mg/m3,本体压力降为780Pa,漏风率1.0%,烟囱出口排放2.66mg/m3,各项指标良好,达到超低排放的要求。

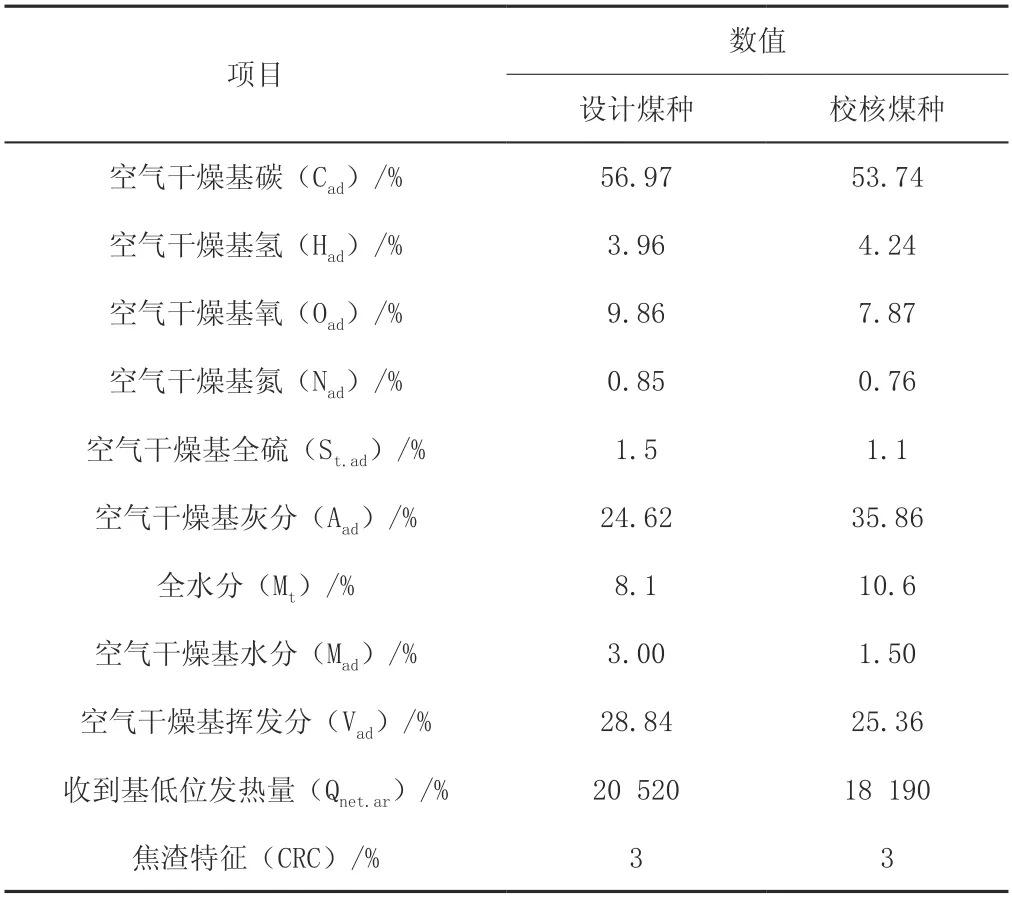

该电厂的设计煤种为:神府东胜烟煤。改造后检测报告的有关数据见表8。

表8 广东某电厂2#煤质及灰分检测报告 (单位:%)

4 结语

燃煤电厂烟尘治理用滤料的选择受多种因素的影响,首先要考虑滤料的使用环境,滤料适用烟气的温度、烟气成分、粉尘磨啄性等要求,再结合除尘器排放及运行阻力的要求,选择合适的滤料结构。目前行业内较多采用的是PPS、PTFE、PI纤维混纺或其他组合方式滤料,采用覆膜、梯度或混纺滤料,在满足排放要求和运行阻力的情况下,滤料寿命能达到4年以上。