褐煤机组高效脱硫技术研究与应用

2019-12-09段飞飞

段飞飞

(内蒙古大唐国际锡林浩特发电有限责任公司,内蒙古 锡林浩特 026000)

引言

2018年7月国务院发布的《打赢蓝天保卫战三年行动计划》提出“到2020年,我国二氧化硫、氮氧化物排放总量分别比2015年下降15%以上,65蒸吨/小时及以上燃煤锅炉全部完成节能和超低排放改造。”《中华人民共和国环境保护税法》于2018年1月1日开始实施,其中指出“在中华人民共和国领域和中华人民共和国管辖的其他海域,直接向环境排放应税污染物的企业事业单位和其他生产经营者为环境保护税的纳税人,应当依照本法规定缴纳环境保护税。”火力发电厂要达到超低排放标准,提高脱硫效率,减少环境保护税缴纳额,采用高效脱硫技术是减少二氧化硫排放量的必由之路。

1 褐煤中硫的赋存及迁移

1.1 硫在褐煤中的赋存状态

硫是褐煤中的有害物质,煤中的硫可分为无机硫和有机硫两大部分。无机硫包括硫化物硫,主要以黄铁矿(FeS2)为主,还有少量的白铁矿(FeS2)、砷黄铁矿(FeAsS)和元素硫;硫酸盐硫,主要有石膏(CaSO4·2H2O)、绿矾(FeSO4·7H2O)等。

有机硫在煤中没有固定的含量,其化学结构也较复杂,但基本上测定出有机硫以几种官能团存在于煤中,即硫化物或硫醚类R-S-R`、硫醇类R-SH、含噻吩环的芳香体系、硫醌类和二硫化物R-S-S-R`或硫蒽类[1]。褐煤中有机硫的含量相对较高,并且主要以硫醇类(R-SH)和脂肪硫(R-S-R)为主。

1.2 煤经过磨煤机后硫分的损失

通过收集某电厂同一机组、磨煤机在不同时段排放的大量石子煤试样[2]。经初步筛选形成了5份较有代表性的石子煤样本。化验石子煤灰成分,结果见表1。

试验结果表明,石子煤中含有SO3成分约2.5%。石子煤按燃煤量的0.7%计算,故煤在燃烧前经过磨煤机后,硫分损失约0.007%。

表1 石子煤灰成分实验室分析结果 (单位:%)

1.3 褐煤中硫在燃烧过程中的转换

无论是有机硫还是无机硫,在煤的燃烧过程中都将转化。煤粉在温度上升到500℃左右时,煤中的有机硫在氧化气氛中生成SO2;硫铁矿(FeS2)在温度400℃~800℃热解后[3],生成SO2和Fe2O3。

石灰石(CaCO3)分解温度在765℃,低于此温度CaO会吸收CO2再度变为CaCO3。一般CaO的有效反应温度为900℃~1100℃[4]。在煤燃烧过程中,煤中的石灰石将分解成CaO,CaO与烟气中的SO2反应生成CaSO4。

Ca、Mg的硫酸盐分解温度都较高(CaSO41450℃,MgSO41124℃),通常在锅炉燃烧过程中不会发生分解而直接随同灰渣排出。

故在煤燃烧前后煤中硫的转换迁移主要分为三部分,大部分煤中硫燃烧后转化为SO2、SO3随烟气进入后处理系统,少部分以硫酸盐形式随灰渣排出,极少部分随石子煤携带排出。

1.4 确定褐煤的硫转化率

胜利煤田位于内蒙古锡林浩特市西北部的宝力根苏木境内,煤田内盛产褐煤,属于高挥发分、低热值、高水分煤质。褐煤中有机硫的含量相对较高,并且有机硫主要以硫醇类(R-SH)和脂肪硫(R-S-R)为主,所以在燃烧过程中,褐煤的硫转化率值相对较高。经试验分析得出褐煤的硫转化率为0.88~0.92[5],故褐煤硫的转化率值取90%是较适宜的。

1.5 烟气中SO3产生及脱除过程

1.5.1 燃烧过程

在炉膛内燃烧过程中,离解的氧原子与SO2在高温区发生氧化反应生成SO3;烟气离开炉膛后,在温度450℃~650℃的条件下,在金属氧化物的催化作用下,SO2也能快速、高效地氧化生成SO3。但总的说来,SO2转化为SO3的比率仅为0.5%~1%[6]。

1.5.2 SCR催化过程

烟气在经过SCR脱硝反应区时,部分SO2在SCR催化剂活性成分的催化反应下与氧气反应产生了SO3,选择性催化还原法SCR催化剂在脱硝过程的有效成分是TO2、V2O5中的钛元素和钒元素,其中钒元素在反应过程中起主要作用。烟气温度在310℃~420℃,SO2经过SCR后,SO3的氧化率为0.5%~1.5%[7]。

1.5.3 SO3的迁移过程

(1)空预器

SO3在空预器冷端原件处会发生酸凝结,酸雾被烟气中的飞灰捕集,同时SCR系统中泄露的NH3也会与SO3反应,转化为黏性固体硫酸氢铵而被去除。SO3的减少量取决于烟气温度、空预器类型、烟气流速等,通常空预器对SO3的脱除率为10%~15%。

(2)静电除尘器

烟气经过静电除尘器,烟气温度降低,烟气中的水蒸气凝结后,SO3同水蒸气一起黏附在灰尘中,被电除尘捕获后进入输灰系统。SO3的脱除率取决于烟气温度和飞灰成分,通常静电除尘器对SO3的脱除率为10%~15%。

(3)FGD脱硫系统

烟气进入脱硫系统后,湿浆液对SO3有脱除效应,但由于脱硫浆液对SO2的吸收速率大于SO3的吸收速率[8],酸雾在脱硫塔内形成细小的气溶胶,而浆液对气溶胶的吸收率很低,同时烟气在脱硫吸收区停留时间也较短,故SO3的脱除效率通常为50%~90%[9]。经过试验,采用旋汇耦合技术的湿法脱硫工艺,SO3的脱除效率可达86%[10]。

1.6 硫在FGD系统中的赋存状态

烟气中的SO2在经过FGD后与石灰石浆液进行反应,经过吸收和氧化后生成石膏 。

对于强制氧化工艺,则几乎全部氧化所吸收的SO2,减少反应式①~④的发生。

烟气中的SO2经过FGD装置后,大部分被脱除(脱硫效率≥99.41%),以石膏的形式排出,少部分随脱硫废水或污泥排出,极少部分未被脱除,随烟气排放至大气。

2 褐煤机组高效脱硫技术应用

烟气脱硫技术按照反应产物的状态可分为湿法、半干法、干法三种脱硫工艺。石灰石-石膏湿法脱硫工艺是目前我国应用最广泛、技术最成熟的SO2脱除技术,以石灰石作脱硫吸收剂,通过向吸收塔内喷入吸收剂浆液,使之与烟气充分接触、混合、并对烟气进行洗涤,使烟气中的SO2与浆液中的碳酸钙及鼓入的强制氧化空气发生化学反应,生成石膏,从而达到脱除SO2的目的。该工艺适用于任何含硫量煤种的烟气脱硫,且运行可靠,吸收剂利用率高,脱硫效率可达95%以上,故选择采用石灰石-石膏湿法脱硫工艺。

2.1 电厂煤、灰分分析

从煤质分析看,电厂燃用胜利褐煤的收到基硫在0.94%~1.01%之间,属于中硫煤。煤质资料见表2。

表2 胜利东二露天煤矿褐煤煤质资料

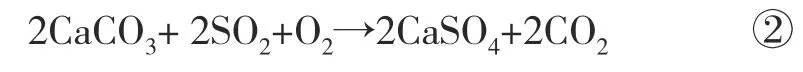

2.2 FGD入口烟气量参数

FGD入口SO2浓度按照5878mg/m3(BMCR工况,标准状态,干基,6%O2)设计。若要达到脱硫出口SO2排放浓度不大于35mg/m3,脱硫效率必须要求不小于99.41%。脱硫入口烟气参数见表3。

表3 脱硫入口烟气参数

2.3 脱硫系统关键指标选型

脱硫工艺设计中最主要的设计参数是液气比和钙硫摩尔比。液气比采用标准状态下25.76Lm3(湿),保证钙硫比1.03,对于一个特定的吸收塔,烟气流量和最佳烟气流速确定后,液气比是达到规定脱硫效率的重要设计参数。

选定完液气比后,对吸收塔进行选型,采用一炉一塔形式,即每套脱硫装置包括1台吸收塔、1套浆液循环系统、1套氧化空气系统、1套石膏浆液排出系统。1)吸收塔直径为Φ18.6m(浆池直径为Φ23m),总高度为48.5m,每台吸收塔内含3级高效除雾器、5层喷淋层、1组氧化空气管网。其中除雾器采用工艺水冲洗,冲洗水的输送由除雾器冲洗水泵来完成;每层喷淋层的喷嘴有248个,材质为SiC,下方4层喷嘴采用双向喷嘴,最上层采用单向双头喷嘴,以保证单层喷淋层的覆盖率达到300%。2)每套循环系统设5台浆液循环泵,对应5层喷淋层,循环泵的循环浆液量为13 700m3/h。每台浆液循环泵的入口管道设有1个电动衬胶蝶阀。3)每套石膏浆液排出系统设两台吸收塔石膏排出泵,一运一备,吸收塔石膏排出泵的出力为340m3/h。4)氧化风机应设置备用,每座吸收塔设置2台氧化风机(1运1备),氧化风机容量裕量不低于10%,压头余量不低于20%。氧化空气管塔内部分的布置形式为管网式塔内外均采用双侧进风同时在氧化空气总管上设置一套减温装置。

2.4 节能型湍流管栅脱硫除尘协同控制技术应用

湍流管栅提效装置安装在吸收塔烟气入口和喷淋层之间(见下图),可达到强化气液传质效果,均布塔内流场,提高浆液在塔内的停留时间和气液接触面积的效果,最终实现降低能耗、高效脱硫的目标。

湍流管栅提效装置图

湍流管栅提效装置的作用:1)均流作用,使烟气在喷淋区的流场和SO2浓度的均布状况均有大幅改善,有利于提高喷淋区的脱硫效率和除雾器的除雾效率;2)持液作用,在湍流区形成持液层,增加浆液在塔内的停留时间和气液传质面积,有利于降低液气比;3)湍流作用,烟气在管栅内部交替收缩和扩张的弯曲流道中流动时产生强烈的湍流,不但提高了气液传质系数,并强化了超细颗粒物的湍流团聚,有利于颗粒物的协同控制。

通过工程实际运行数据表明,在脱硫系统入口SO2浓度高达标准状态下6500mg/m3的工况下,脱硫效率可达到99.7%。与常规的空塔喷淋技术相比,吸收塔平均节能率为23%;且装置的运行阻力较同类型塔内装置低100~200Pa;采用模块化设计,安装固定在吸收塔内第一层喷淋层下方平行布置的支撑梁上,安装时间可控制在2天以内。脱硫塔检修时可直接在其上方搭设平台,不用排空吸收塔浆液,吸收塔的检修时间可缩短10 余天。

3 结语

对于北方燃用褐煤的火电机组,通过研究褐煤中硫分的去向,可针对性地采取技术措施降低煤中硫的环境污染,同时可指导同类地区燃烧褐煤的发电机组,进行脱硫工艺设计时对合理选取硫转化率及二氧化硫浓度的计算。通过实际脱硫工艺案例,采用新型的湍流管栅提效装置脱硫技术,有效提高了二氧化硫的脱除率,达到了近零排放的环保指标,对同类型的发电厂有借鉴意义。