水泥窑炉SCR烟气脱硝工艺设计

2019-12-09李媛吕龙张小龙李军民杜媛

李媛,吕龙,张小龙,李军民,杜媛

(陕西大秦环境科技有限公司,西安 710065)

1 引言

近年来,我国水泥行业的氮氧化物(NOx)排放量呈现快速增长趋势,继火电和机动车之后成为第三大NOx排放源。随着火电行业脱硝工作大规模的推广,国内将推进以水泥行业为主的其他行业NOx排放控制[1]。

2014年3月《水泥工业大气污染物排放标准》(GB 4915—2013)开始实施,新建水泥窑及窑尾大气污染物NOx排放限值提高到标准状态下400mg/m3,特别排放限值为标准状态下320mg/m3。对于火电、钢铁行业,大气污染排放要求越来越严,行业内已提出“超低”排放的要求并已在各大项目中实施。2018年7月,陕西省地方标准公布的《关中地区重点行业大气污染物排放限值》征求意见稿中明确指出,2015年之后建成的工业企业生产设施执行NOx排放限值标准状态下260mg/m3,自2019年10月1日起,所有水泥工业执行NOx排放限值标准状态下150mg/m3,由此看来,水泥行业的超低排放势在必行[2]。

2 设计依据及主要技术参数

2.1 设计依据

水泥行业回转窑炉的主要燃烧对象是煤炭,在煤炭燃烧过程中会产生大量的烟气,烟气中含有大量的NOx。该SCR烟气脱硝系统主要是针对5000t/d熟料水泥生产线水泥窑炉尾气NOx排放浓度达到环保标准而设计的。

该5000t/d水泥熟料生产线采用新型干法水泥工艺。回转窑窑尾配套分解炉及五级旋风预热器。C1级预热器出口安装有SP炉。现已在分解炉处配套SNCR氨水脱硝工艺,经脱硝后的烟气NOx浓度降至标准状态下400mg/m3(以NO2计,10%基准氧),由于环保要求日趋严格,现拟进一步加强对烟气中NOx的治理,要求采用SCR法脱硝后,窑尾出口NOx浓度小于标准状态下50mg/m3(以NO2计,10%基准氧),氨逃逸量小于3ppm(2.28mg/m3),SO2/SO3转化率不大于1%。总体脱硝效率不低于87.5%。

采用新式干法工艺制水泥的过程中,生料在预热器中得到预热,热烟气在C1预热器出口的温度为320℃~350℃,这个温度区间是采用常规中温催化剂的合适反应温度区间,将SCR脱硝反应器布置于此,并在SCR反应器前端加装旋风除尘器/电收尘器,将此处的高浓度烟尘收集一部分,改善后方SCR反应器的工作环境,同时烟气温度能继续保持在300℃以上,脱硝催化剂依然可以选择常规的中温催化剂[3]。

2.2 主要技术参数

水泥窑炉烟气参数见表1。

表1 水泥窑炉烟气参数

3 SCR烟气脱硝技术

选择性催化还原法(Selective Catalyst Reduction,SCR)脱硝技术是在金属催化剂作用下,以氨水(NH3·H2O)或尿素[CO(NH2)2]作为还原剂,在预热器出口的管道上,将温度为320℃~350℃的烟气引入SCR反应器,在催化剂前喷入还原剂尿素或氨水,NOx在催化剂作用下被还原为无害的氮气和水[4]。

SCR脱硝技术的特点是:1)脱硝效率高,可满足更严格的排放标准;2)固定投资较大,设备较复杂,占地面积大;3)催化剂中的V、Mn、Fe等多种金属会对SO2的氧化起催化作用,SO2/SO3的转化率较高,而NH3与SO3易形成NH4HSO4,造成堵塞或腐蚀;4)运行成本受催化剂价格影响很大,主要受催化剂寿命的影响[5]。

氨水经储存、稀释、计量和喷射系统,输送到反应器前段烟道内,经喷嘴雾化后被热烟气蒸发为气态氨,经过混合、均流设备进入反应器,在催化剂的参与下,与烟气内NOx发生化学反应,生成N2和H2O。

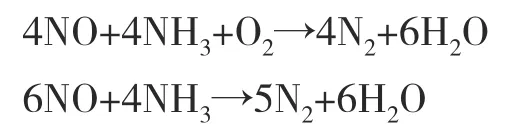

(1)在SCR反应器内,NO通过以下反应被还原:

(2)在烟气中,NO2一般约占总NOx浓度的5%,NO2参与的反应如下:

上面两个反应表明,还原NO2比还原NO需要更多的氨。

在绝大多数水泥生产线烟气中,NO2仅占NOx总量的一小部分,因此NO2的影响并不显著,通常可以忽略。由以上反应,氨与NOx反应将其转化为N2排放,从而降低烟气中NOx的排放浓度。

4 水泥窑炉SCR脱硝工艺

4.1 工艺流程

水泥窑炉脱硝工艺流程如下图所示。SCR脱硝系统所用的还原剂与原系统内已有的SNCR脱硝工艺一致。采用20%质量浓度氨水溶液。

水泥窑炉烟气SCR脱硝工艺流程框图

自预热器C1出口的热风烟道处开口,将烟气先引入旋风除尘器,经过初步除尘的烟气再进入SCR反应器。反应器内根据需要处理的烟气量及NOx浓度核算,选择合适层数的催化剂,烟气与氨气混合后,在催化剂的作用下,氨气将高温烟气中的NOx还原成N2与H2O,达到脱除NOx的目的。处理后的烟气由高温风机送至后端增湿塔或余热锅炉,最终经过窑尾收尘器后由烟囱排放;旋风除尘器收集的生料及反应器下部的灰料送回生料输送系统。这样布置的工艺流程,充分改善了后续脱硝反应的环境。

(1)除尘器降低了SCR反应器处的烟尘含量,蜂窝催化剂的孔数可有所提高,在催化剂立方数及层数不变的情况下,可有效降低催化剂及反应器的整体高度。整个反应器的压力损失降低,可减少后端风机的出力,降低能耗。

(2)由于减少了烟气中Ca、Mg、Al及重金属粉尘的含量,降低了催化剂在碱金属下的催化剂中毒风险,间接延长了催化剂的化学使用寿命。粉尘量降低,在固定的风速下,含尘烟风对催化剂的表面冲刷强度下降,也间接延长了催化剂的物理寿命。

4.2 系统组成

4.2.1 还原剂的制备与喷射系统

大量水泥生产线基本已完成SNCR脱硝的改造工程,且水泥厂脱硝采用的还原剂多为氨水溶液。对于新建水泥生产线脱硝系统的项目,需要新建氨水脱硝系统,内置氨水储存系统、稀释水系统、计量系统、分配系统及喷射系统等。

氨水在稀释到5%~10%浓度后,通过喷射泵加压,经管线到达喷枪前喷嘴处,由布置在反应器前的预热器风管上的喷枪雾化并喷射进风管内。氨水在340℃左右的高温烟气内迅速蒸发成为气态,并与烟气一同混合均匀,在气流均布后进入催化剂模块内,在催化剂的参与下完成NOx向N2转化的还原反应。

氨水喷射量可根据烟气中NOx含量及脱硝效率的反馈,自动调节投入到喷嘴进行蒸发的氨水溶液耗量。

4.2.2 催化剂

鉴于水泥SCR脱硝行业的特殊性,催化剂在300℃~350℃下可选择常用的中温催化剂,低于这个温度会增加NH3的逃逸率,导致脱硝效率下降,甚至出现NH3和CO污染,而且催化剂会促使烟气中的SO2转换成SO3,NH3会与SO3反应生成硫酸氢铵而堵塞催化剂的反应通道;高于这个温度,特别是>500℃时会造成V2O5烧结和挥发失效,通常出现于采用钒钛基系列的蜂窝催化剂。水泥行业窑尾C1预热器出口基本为水泥生料,其中Ca绝大多数以CaCO3的形式存在,CaO含量极少,当CaO含量小于5%时,对于催化剂的失活影响不大,但粉尘量高,硬度高,粉尘细腻,部分催化剂需要在活性成分与抗中毒成分配方上做调整[6]。

水泥窑烟尘浓度大,硬度高,易对催化剂造成冲击磨损。为了保证催化剂的抗磨损能力,可对催化剂进行前端硬化处理和表面特殊涂层处理来提高耐磨和防堵灰措施,同时,为了SCR运行的经济性,在催化剂选型时宜考虑壁厚不小于0.8mm的催化剂,以便将来采用再生技术,延长催化剂的使用寿命[7]。

4.2.3 吹灰系统

鉴于水泥行业窑尾生料灰浓度高、硬度高、灰分细腻的特点。催化剂的表面应常设吹灰系统。有效的吹灰系统是决定水泥催化还原脱硝的关键之一。目前主要的清灰方法包括蒸汽吹灰、声波吹灰和压缩空气吹灰三种。

根据水泥窑烟气粉尘的特性及各吹灰方式的特点,结合国外水泥窑烟气脱硝成熟的工程应用案例,水泥窑SCR催化剂宜采用压缩空气/蒸汽吹灰方式,同时可联合声波吹灰方式进行吹灰,以保持催化剂清洁,避免因灰尘堆积减弱催化剂的活性。该项目在每层催化剂层的上方,安装压缩空气喷吹喷嘴,喷嘴设计成能在催化剂层整个顶面上反复启动,并由空压机提供>140℃的热风,作为压缩空气吹扫气源。

4.2.4 反应器

该项目中的反应器设计成烟气竖直向下流动,入口设气流均布装置及导流板,对于反应器内部易于磨损的部位设计必要的防磨措施。反应器内部各类加强板、支架设计成不易积灰的形式,同时考虑热膨胀的补偿措施。在反应器入口、各层催化剂出口、反应器出口等位置设置足够数量的烟气取样孔,每层催化剂层出口布置足够数量的烟气取样格栅钢管。

4.2.5 流场优化系统

脱硝系统进行物理流场模型优化试验。试验范围涵盖从空气预热器C1出口到SCR反应器出口的全部烟气系统,包含烟气系统内的导流板、反应器入口烟道、出口烟道、反应器等。

反应器入口烟道的结构应设计合理,并在SCR反应器入口设置导流、均流装置,以保证烟气在进入第一层催化剂时满足下列条件:1)速度最大偏差:小于平均值的±15%;2)温度最大偏差:小于平均值的±10℃;3)烟气入射催化剂最大角度(与垂直方向的夹角)<±10°;4)NH3/NOx摩尔比绝对偏差<5%。

在SCR反应器入口烟道内设置导流装置,以保证烟气在进入空预器入口截面时满足下列条件:1)烟气速度最大偏差:小于平均值的±10%;2)烟气入射角度最大偏差(与垂直方向的夹角)<±10°。

4.2.6 风机系统

SCR脱硝反应器的阻力在1000~1500Pa,对于高尘布置的方式,还需要增加电除尘器800~1000Pa的阻力。对于后端的高温风机需要进行改造,增加其压头,对于仅靠改造风机仍无法满足压头的情况,需要对高温风机重新选型,整体换新。

5 运行参数和经济性

5.1 运行参数

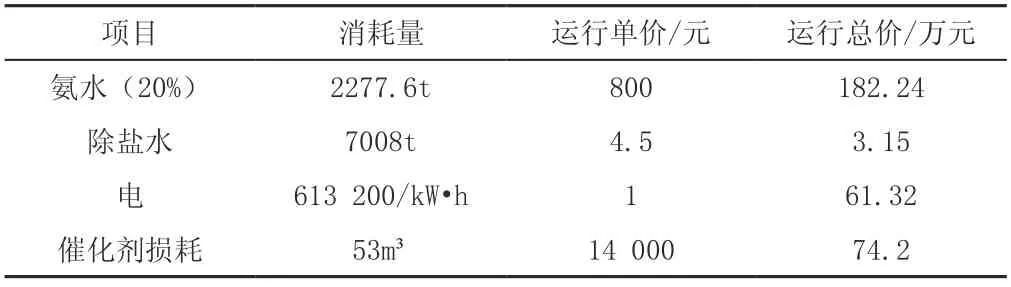

年运行消耗及成本分析见表2,脱硝装置运行参数及维护成本经济分析见表3。

5.2 经济分析

维护成本经济分析见表4。

表2 年运行消耗及成本分析表

表3 脱硝装置运行参数和维护成本经济分析表

表4 维护成本经济分析表

6 结论

(1)以一条5000t/d水泥熟料生产线为设计基础,针对水泥窑炉烟气特性,按“超低”排放的要求,设计水泥窑炉SCR烟气脱硝系统,基本设计参数为:烟气量85万m3/h,初始NOx排放浓度400mg/Nm3,脱硝后排放浓度≤50mg/Nm3,氨逃逸量小于3ppm(2.28mg/Nm3),还原剂(20%氨水)消耗量260kg/h,脱硝效率>87.5%。

(2)水泥窑炉SCR烟气脱硝系统由六大模块组成,包括还原剂制备与喷射系统、催化剂系统、吹灰系统、反应器系统、流场优化系统和风机系统。本文所设计的水泥窑炉SCR脱硝工艺,将除尘工序置于脱硝工艺之前,由此高温除尘效率可达80%以上,经过高温除尘后进入反应器的烟气含尘量大幅度下降,可有效防止催化剂堵塞和磨损,延长催化剂寿命,提高脱硝工艺的整体效率,并降低了氨耗量,减少了运行费用。合理设置除尘和脱硝工艺,可降低水泥脱硝工艺的整套投资成本。