TFT-LCD行业废气处置研究

2019-12-09盛守祥于俊波徐元宁冯俊亭戴翔刘海生

盛守祥,于俊波,徐元宁,冯俊亭,戴翔,刘海生

(1.合肥京东方显示技术有限公司,合肥 230011;2.合肥京东方光电科技有限公司,合肥 230012;3.合肥鑫晟光电科技有限公司,合肥 230012)

薄膜晶体管液晶显示器(Thin Film Transistor-Liquid Crystal Display,TFT-LCD),近几年在手机、电脑、电视、平板等行业广泛应用[1]。TFT-LCD生产工艺流程主要包括阵列(Array)、彩膜(Color Filter,CF)、成盒(Cell)、模块(Module)四部分。Array、CF、Cell是排放气体污染物的主要环节,目前TFT-LCD行业废气污染物排放采用《大气污染物排放标准》(GB 16297—1996)和《恶臭污染物排放标准》(GB 14554—1993),而这两个标准都已发布20多年,已严重滞后。2018年生态环境部发布了《电子工业污染排放标准》第二次征求意见稿[2],对TFT-LCD行业各项污染物的排放值进行了规定,相比于目前所采用的标准,废气中的污染物排放值要严格数倍不等,对于适应了近20年的低标准运行的TFT-LCD行业来说是一次挑战。目前TFT-LCD废气处置研究文献较少[3、4],本文对某TFT-LCD企业废气处置现状进行研究,分析TFT-LCD行业目前废气处置技术所排放的污染物浓度与新标准之间的差距,为迎接新标准做好准备。

1 背景介绍

1.1 行业发展现状

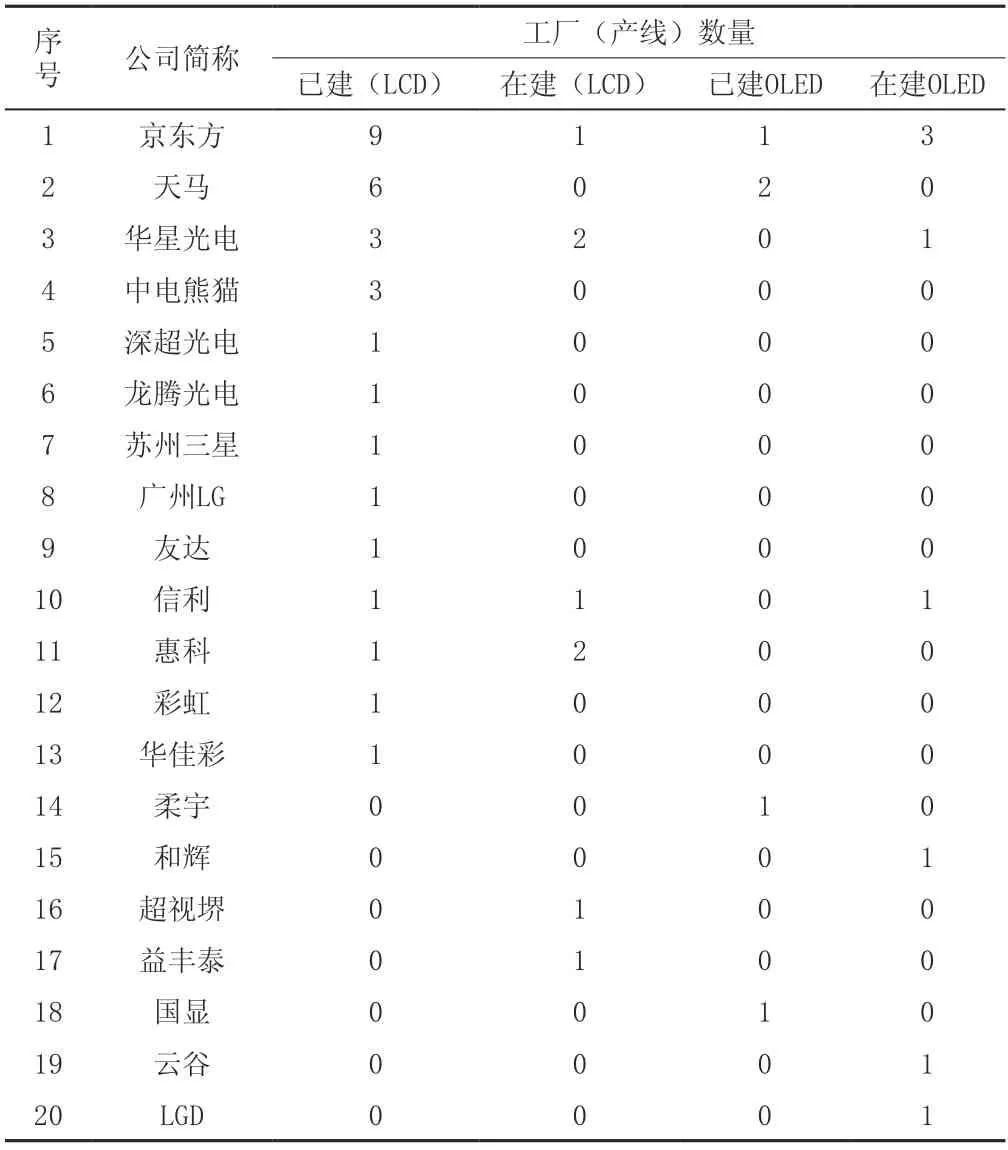

一直以来,全球液晶面板产业由三星、LG、夏普、友达、奇美五大巨头控制,近年来,显示行业在智能手机、平板电脑等消费类电子产品的推动下,产业规模持续扩大,国内液晶面板行业抓住机遇,突破技术封锁,快速发展,并且从TFT-LCD调整产能投向OLED(有机发光二极管,Organic Light-Emitting Diode)。2010年,国内显示面板产线(量产+在建+规划)共21条,而截至2018年10月统计,中国内地已建和在建的TFT-LCD和OLED产线共有51条,共20家企业(见表1),总投资额达到12 332亿元人民币。另外还有维信诺和群显规划建设OLED产线2条,华锐光电规划建设TFT-LCD产线1条。

1.2 工艺简介

Array生产车间负责阵列基板的生产,包括玻璃基板清洗、化学气相沉积、溅射、光刻、刻蚀、剥离等工序。Array工艺使用外购的专用玻璃基板,充分清洗后在其清洁干净的表面上通过化学气相沉积(CVD)的方法形成半导体膜或绝缘膜,通过溅射镀膜的方法形成金属膜。然后对栅电极及引线、有源层孤岛、源漏电极及引线、接触过孔、像素电极,经光刻胶涂敷、光刻胶曝光、显影等光刻工艺并经湿法刻蚀、干法刻蚀后,剥离掉多余的光刻胶,经热处理把半导体特性作均一化处理后即做成阵列玻璃基板[5]。Array工艺中使用大量的化学品和特气,产生大量VOCs[6]和废气,是整个生产过程中污染物的重要来源。

表1 我国已建和在建TFT-LCD企业产线布局*

CF是TFT-LCD的重要组成部分,CF的质量直接影响TFT-LCD性能。CF基本结构是由玻璃基板(Glass Substrate)、黑色矩阵(Black Matrix)、彩色层(Color Layer)、保护层(Over Coat)及ITO导电膜组成。

Cell生产车间负责制屏工序,即负责配向膜(PI)涂敷、固化、摩擦、封框胶及导通材涂布、液晶滴下、紫外及热固化、切割、磨边、测试等各工序的生产。

Module车间负责模块的生产,包括偏光片贴敷、TCP焊接、PCB焊接、焊接检查、老化、返修、自动包装等工序。

2 废气排放

对某TFT-LCD工厂进行研究,根据各生产环节,所产生的废气主要有酸性废气、碱性废气、有毒废气、有机废气以及一般工业排气,详细记录见表2。

3 处置结果及讨论

根据表2,将TFT-LCD排放的废气分为酸、碱、有毒、有机共四个系统。

表2 TFT-LCD各生产环节废气的产排污情况

3.1 酸、碱性废气处置结果

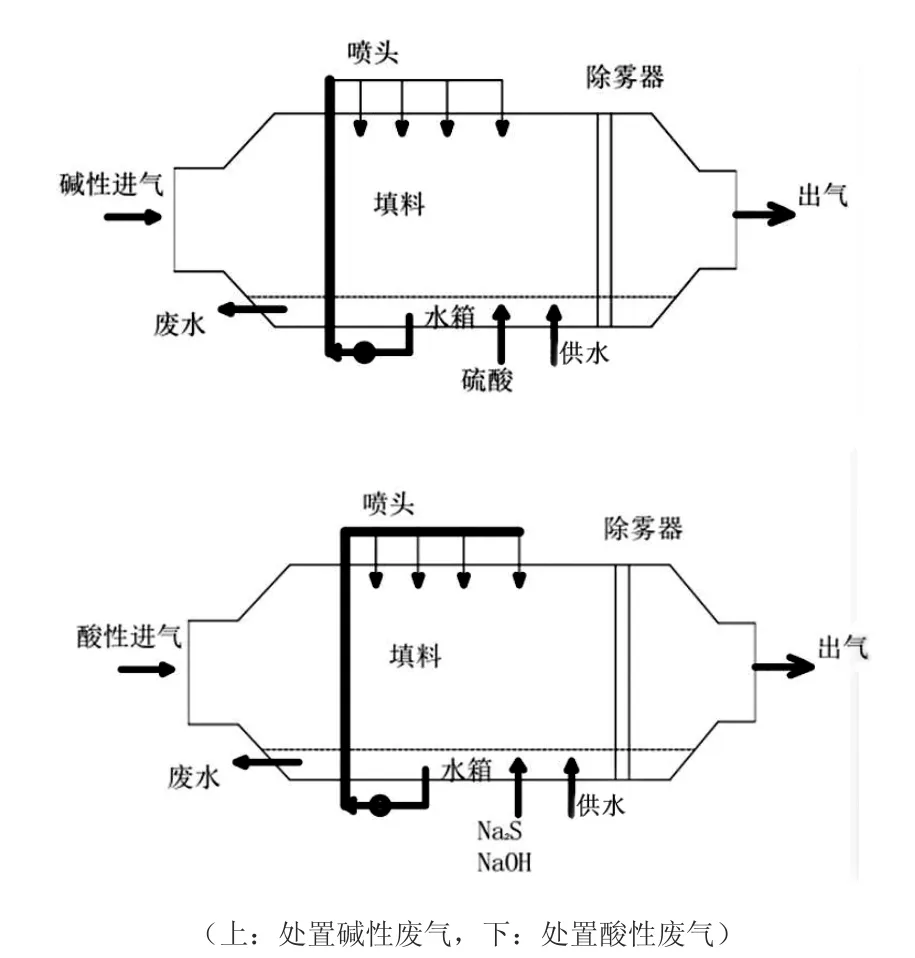

酸、碱性废气处理系统(见图1)是通过添加化学品到各洗涤塔中,通过喷淋水泵进行循环,利用填料增加废气与循环液的接触面积,达到酸碱中和,实现废气达标排放。

图1 酸、碱性废气处理系统

碱排洗涤塔,通过添加50%H2SO4去除氨等主要碱性废气,氨的去除效率可达90%以上。

酸排洗涤塔,通过添加30%NaOH、12%Na2S及10%的NaClO2去除酸性废气。该系统氮氧化物的总去除效率可达65%、氯化氢的总去除效率可达90%、硫酸的总去除效率可达94%、硝酸的总去除效率可达94%、磷酸总去除率可达99%

酸、碱性废气喷淋洗涤塔的溶液循环使用并定期排放,全部纳入废水处理站含氟废水处理系统进行处理。

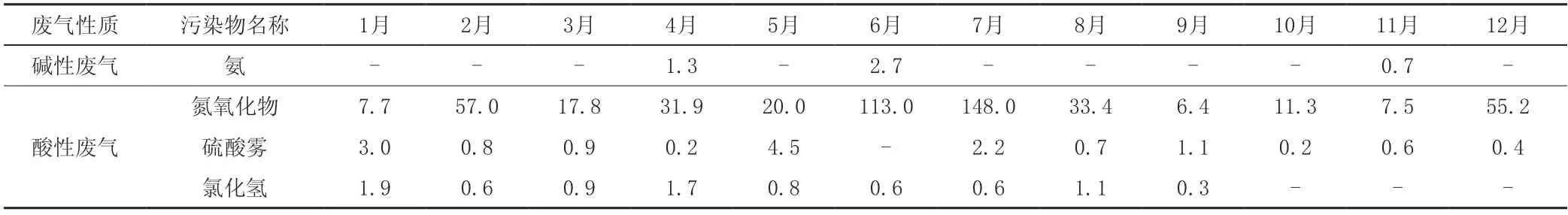

对酸排中的氮氧化物、氯化氢、硫酸雾以及碱排口中的氨进行检测(表3是检测值),碱排放口中氨的12个检测数据中,9次未检测出氨,检测值中,最大值2.7mg/m3,最小值0.7mg/m3。酸、碱性废气处置后排放值可以满足《大气污染物排放标准》(GB 16297—1996)中表2的二级标准和《恶臭污染物排放标准》(GB 14554—1993)中表2的标准要求。

3.2 有毒废气处置结果

有毒废气主要来自化学气相沉积(CVD)和干法刻蚀(DE)等工序中使用SiH4、NH3、PH3、NF3、SF6、N2O、Cl2等特殊气体,除部分在工艺中反应消耗外,少量以尾气的形式排放,主要污染物为氯气、氨气、氯化氢、氟化物、氮氧化物等。毒排废气采用电除尘+酸碱中和的形式(见图2),各项指标都有90%以上的去除率,能够使废气中的污染物达标排放。

图2 有毒气体处置系统

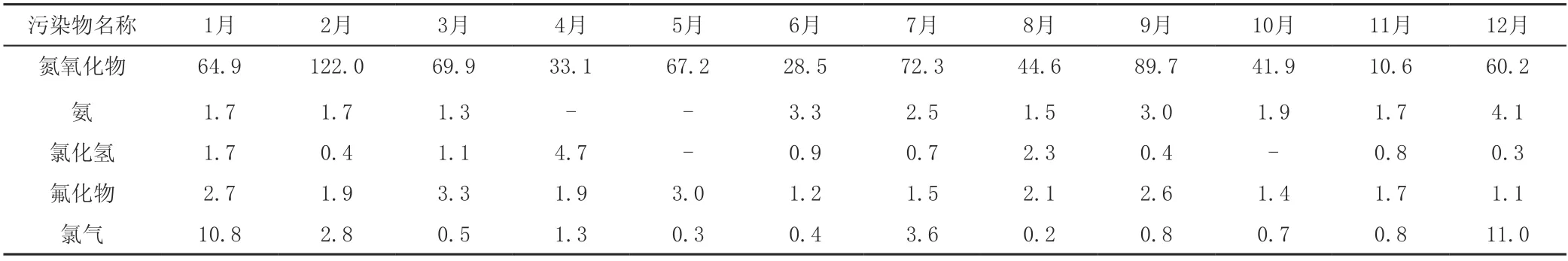

表3 酸、碱性废气污染物排放值 (单位:mg/m3)

表4 有毒废气污染物排放值 (单位:mg/m3)

对处置后烟气中的氮氧化物、氟化物、氨、氯气、氯化氢进行检测(见表4),各污染物排放值均达到《大气污染物排放标准》(GB 16297—1996)中表2的二级标准和《恶臭污染物排放标准》(GB 14554—1993)中表2的标准要求。

3.3 有机废气处置结果

有机废气来源于Array的掩膜光刻、光刻胶剥离工序,CF/Cell/Module工程的涂胶、RGB再生以及设备的擦试等。Array有机废气的主要成分为丙二醇单甲醚乙酸酯(PGMEA)、乙酸丁酯和乙醇胺等;CF有机废气的主要成分为丙二醇单甲醚乙酸酯(PGMEA)、丙二醇单甲醚(PGME)、3-乙氧基丙酸乙酯(EEP)、环己酮等有机物;Cell有机废气的主要成分为N-甲基吡咯烷酮(NMP)、丙酮等,而这些污染物最大的特点是浓度值低,对人体有一定的危害性[7]。

有机废气处理主要通过沸石转轮,将大风量低浓度有机废气进行吸附后排放,通过高倍数浓缩再生成小风量高浓度气体,送入燃烧炉中焚化燃烧,处理效率为95%,最终达到去除有机物的目的。图3是有机废气处置后排放的非甲烷总烃的排放值,均满足《大气污染物排放标准》(GB 16297—1996)中表2的二级标准。

3.4 讨论

2018年3月生态环境部发布了《电子工业污染排放标准》第二次征求意见稿,对显示器件行业中污染物的排放指标做了严格的规定,氮氧化物:100mg/m3、氯化氢:15mg/m3、硫酸雾:10mg/m3、氟化物:5mg/m3、氯气:5mg/m3、氨:30mg/m3、非甲烷总烃:100mg/m3。相比于《大气污染物排放标准》(GB 16297—1996),各项指标的排放值更加严格。如果按征求意见稿中的排放值,从表3、表4中可得知,酸排中氮氧化物6月、7月检测为113mg/m3和148mg/m3,毒排2月氮氧化物排放值为122mg/m3,1月和12月氯气的检测值分别为10.8和11mg/m3。相对于征求意见中新标准限值,氮氧化物和氯气都有超标。这对于TFT-LCD行业废气中污染物的排放提出了更高的要求。

征求意见稿还对显示器件行业新增了污染因子排放指标(磷化氢1mg/m3和砷化氢1mg/m3)以及有机特征污染物(三氯乙烯1mg/m3、苯4mg/m3、甲醛5mg/m3、甲苯25mg/m3、二甲苯40mg/m3)。但这些指标目前TFT-LCD行业研究几乎是空白。为了迎接即将发布的新标准,TFT-LCD行业的污染处理设施,势必要进行提标改造。

4 结论

(1)TFT-LCD行业废气中主要排放的污染物来源于Array车间,其次是CF和Cell车间,主要通过酸、碱性废气处理系统,有毒废气处理系统和有机废气处理系统进行处置。

(2)TFT-LCD行业废气排放的污染物满足《大气污染物排放标准》(GB 16297—1996)和《恶臭污染物排放标准》(GB 14554—1993)的要求,但氮氧化物和氯气,偶尔排放值偏高,需要提标改造,以满足即将发布的《电子工业污染排放标准》。

(3)《电子工业污染排放标准》新增一些废气排放污染物,如三氯乙烯、磷化氢、砷化氢、苯、甲醛、甲苯、二甲苯等,而这些污染因素在TFT-LCD行业研究中缺乏,是今后研究工作的重点。